1.本实用新型涉及汽车技术领域,具体涉及一种车窗零阶差安装结构。

背景技术:

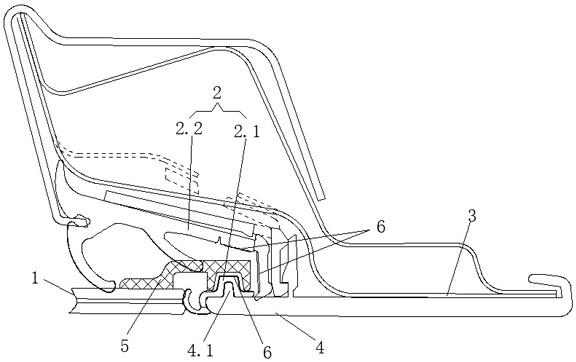

2.车门的侧壁上通常会设有车窗玻璃,该车窗玻璃不仅起到了美观的作用,同时,还便于观察车外环境。目前汽车行业的车窗玻璃与车门b柱饰板存在阶差,即有阶差结构,如图1和图2所示,玻璃导槽2安装在导轨3中,导轨3外设有b柱饰板4,车窗玻璃1伸入玻璃导槽2内,所述玻璃导槽2呈u型槽口,所述玻璃导槽2的外侧设有外侧唇边2.3,外侧唇边2.3两侧分别与车窗玻璃1、b柱饰板4相配合,所述车窗玻璃1与b柱饰板4有约8mm的y向阶差(y向阶差为l),明显的台阶感造成了整车外观不够简洁美观;车辆行驶时,气流冲击导槽的外侧唇边与玻璃和b柱饰板的配合面,使迎风面在车辆行驶过程中,容易出现口哨音、整体密封性能差等nvh问题;玻璃导槽的外侧唇边作为外观面,与玻璃和b柱饰板配合的位置容易出现离缝、色差等外观问题。

技术实现要素:

3.本实用新型的目的在于克服上述不足,提供了一种车窗零阶差安装结构,在不改变车窗玻璃结构的前提下,车窗玻璃和b柱饰板y向零阶差,整车美观整洁,在车辆行驶过程中没有迎风面,风阻小,整体密封性好。

4.本实用新型的目的是这样实现的:

5.一种车窗零阶差安装结构,包括车窗玻璃、玻璃导槽、导轨和b柱饰板,导轨外设有b柱饰板,所述车窗玻璃的外表面与b柱饰板的外表面平齐,所述车窗玻璃的内表面设有玻璃导向滑块,所述玻璃导槽呈u型分体结构,包括第一玻璃导槽和第二玻璃导槽,所述第一玻璃导槽连接b柱饰板的端部,所述第一玻璃导槽与b柱饰板通过热复合或粘接成型,玻璃升降过程中,玻璃导向滑块将玻璃限制在第一玻璃导槽和第二玻璃导槽之间进行z向升降。

6.优选的,所述b柱饰板内表面设有限位凸块。

7.优选的,所述第二玻璃导槽固定在导轨上,所述第二玻璃导槽设有第一唇边、第二唇边和第三唇边,所述第一唇边与车窗玻璃干涉配合,所述第二唇边和玻璃导向滑块干涉配合,所述第三唇边与b柱饰板干涉配合。

8.优选的,所述第一玻璃导槽设有安装部,所述第一玻璃导槽的安装部向车窗玻璃侧延伸有外唇边。

9.优选的,所述安装部呈几字型,所述安装部套设在限位凸块上,所述玻璃导向滑块设有限位导向槽,所述安装部两侧对应与限位导向槽、限位凸块相配合。

10.优选的,所述安装部内侧为水平面,所述安装部外侧对应限位凸块设有凸块容纳腔,所述玻璃导向滑块远离车窗玻璃侧设有滑动部,所述滑动部同时与安装部内侧、第三唇边内侧干涉配合。

11.优选的,所述安装部与限位导向槽的接触面、外唇边与车窗玻璃的接触面设有滑

动耐磨层。

12.优选的,所述第二玻璃导槽与车窗玻璃的接触面、第二玻璃导槽与玻璃导向滑块的接触面也设有滑动耐磨层。

13.本实用新型的有益效果是:

14.1.外露面只可见玻璃和b柱饰板结构,密封性好,整车外观在结构和色彩上简洁美观;

15.2.玻璃和b柱饰板y向零阶差,车辆行驶过程中没有迎风面,规避了容易出现的口哨音、整体密封性能差等nvh问题;

16.3.玻璃导槽分体式设计,降低装配难度,通过玻璃导向滑块对车窗玻璃进行x向和y向的定位,减少玻璃升降过程中的偏差。

附图说明

17.图1为现有技术中的车窗升降系统的配合结构示意图。

18.图2为现有技术中气流方向示意图。

19.图3为本实用新型实施例1的结构示意图。

20.图4为本实用新型实施例2的结构示意图。

21.图5为实施例1和实施例2的第二玻璃导槽的结构示意图。

22.图6为实施例1的第一玻璃导槽的结构示意图。

23.图7为实施例2的第一玻璃导槽的结构示意图。

24.图8为实施例1的玻璃导向滑块的安装示意图。

25.图9为实施例2的玻璃导向滑块的安装示意图。

26.其中:车窗玻璃1;玻璃导槽2;第一玻璃导槽2.1;安装部2.1.1;外唇边2.1.2;第二玻璃导槽2.2;第一唇边2.2.1;第二唇边2.2.2;第三唇边2.2.3;导轨3;b柱饰板4;限位凸块4.1;玻璃导向滑块5;限位导向槽5.1;滑动部5.2;滑动耐磨层6。

具体实施方式

27.参见图3-9,本实用新型涉及一种车窗零阶差安装结构,包括车窗玻璃1、玻璃导槽2、导轨3和b柱饰板4,导轨3外设有b柱饰板4,所述车窗玻璃1的外表面与b柱饰板4的外表面平齐,形成整体零阶差的外观效果。所述车窗玻璃1的内表面设有玻璃导向滑块5,所述玻璃导向滑块5与车窗玻璃1粘接,所述玻璃导向滑块5设有限位导向槽5.1,所述玻璃导槽2呈u型分体结构,方便安装,降低装配难度,所述玻璃导槽2包括第一玻璃导槽2.1和第二玻璃导槽2.2,所述第一玻璃导槽2.1连接b柱饰板4的端部,所述第一玻璃导槽2.1与b柱饰板4通过热复合或粘接成型,所述b柱饰板4内表面设有限位凸块4.1,所述第一玻璃导槽2.1设有安装部2.1.1,所述安装部2.1.1呈几字型,所述安装部2.1.1套设在限位凸块4.1上,限位凸块4.1保证粘贴稳定性,所述安装部2.1.1两侧对应与限位导向槽5.1、限位凸块4.1相配合,使车窗玻璃1随玻璃导向滑块5沿第一玻璃导槽2.1在z向移动,z向为车窗玻璃1的升降方向。

28.所述第一玻璃导槽2.1的安装部2.1.1向车窗玻璃侧延伸有外唇边2.1.2,所述外唇边2.1.2起到密封作用。

29.所述外唇边2.1.2的底部外侧与b柱饰板4齐平。

30.所述第二玻璃导槽2.2固定在导轨3上,所述第二玻璃导槽2.2设有第一唇边2.2.1、第二唇边2.2.2和第三唇边2.2.3,所述第一唇边2.2.1与车窗玻璃1干涉配合,所述第二唇边2.2.2和玻璃导向滑块5干涉配合,所述第三唇边2.2.3与b柱饰板4干涉配合。

31.所述安装部2.1.1与限位导向槽5.1的接触面、外唇边2.1.2与车窗玻璃1的接触面设有滑动耐磨层6。

32.所述第二玻璃导槽2.2与车窗玻璃1的接触面、第二玻璃导槽2.2与玻璃导向滑块5的接触面也设有滑动耐磨层6。

33.所述第二玻璃导槽2.2的第一唇边2.2.1、第二唇边2.2.2和第三唇边2.2.3与滑动耐磨层6共同挤压成型。

34.所述第一玻璃导槽2.1的安装部2.1.1、外唇边2.2.2与滑动耐磨层6共同挤压成型。

35.通过玻璃导向滑块5与第一玻璃导槽2.1配合,第一玻璃导槽2.1的几字型安装部2.1.1同时与限位导向槽5.1、限位凸块4.1配合,对x向和y向进行定位,减少x向、y向偏差,从而减少玻璃的升降过程中存在的偏差。

36.参见图4,所述安装部2.1.1内侧为水平面,所述安装部2.1.1外侧对应限位凸块4.1设有凸块容纳腔,所述玻璃导向滑块5远离车窗玻璃侧设有滑动部5.2,所述滑动部5.2同时与安装部2.1.1内侧、第三唇边2.2.3内侧干涉配合,其余结构与实施例1相同。

37.通过玻璃导向滑块5与第一玻璃导槽2.1配合,玻璃导向滑块5的滑动部同时与第一玻璃导槽2.1的安装部2.1.1内侧、第二玻璃导槽2.2的第三唇边2.2.3内侧干涉配合,从而对玻璃导向滑块5的x向和y向限位,减少玻璃的升降过程中存在的偏差。

38.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。