一种latp-tsc复合吸波涂层及其制备方法

技术领域

1.本发明属于吸波材料制备的技术领域,具体涉及一种latp-tsc复合吸波涂层及其制备方法。

背景技术:

2.等离子喷涂技术是一种常见的制备吸波涂层的方法,为了提高金属工件表面和陶瓷涂层之间的结合力,通常在喷涂陶瓷涂层之前先喷涂一层热膨胀系数处于金属和陶瓷之间的粘接层作为过渡层。li

1.3

al

0.3

ti

1.7

(po4)3(latp)是一种热膨胀系数较高的离子导电陶瓷((8.5-10.5)

×

10-6

℃-1

),与金属的热膨胀系数相近,采用其作为吸波涂层可以增加工件与涂层之间的附着力,在不严格要求结合强度的情况下可以省去粘接层,从而使得制备工艺简便,涂层质量减轻。

3.但是由于latp粉末热导率较低,在快速的等离子射流中难以完全熔化,而以半熔的形式撞击基板并凝固,形成的涂层较为疏松,所以得到的吸波涂层的吸波性能比较低;且单纯的latp材料的电导率在10-4s·

cm-1

,相对较低,电导损耗较低。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种latp-tsc复合吸波涂层及其制备方法。

5.本发明的第一个目的是提供一种latp-tsc复合吸波涂层,该复合吸波涂层为由latp粉末和tsc粉末通过湿法球磨混合制成的复合吸波涂层;

6.其中,所述latp粉末与tsc粉末的质量比为7~9:1~3。

7.优选的,所述latp粉末以li2co3、nh4h2po4、tio2和al2o3为原料,通过湿法球磨和890-910℃下煅烧3-5h制备得到。

8.本发明的第二个目的是提供一种上述latp-tsc复合吸波涂层的制备方法,包括以下步骤:

9.s1、分别称取li2co3、nh4h2po4、tio2和al2o3,并将称取的li2co3、nh4h2po4、tio2和al2o3混合装入球磨罐中;

10.其中,所述li2co3、nh4h2po4、tio2和al2o3的物质的量的比值为0.715:3:1.7:0.15;

11.s2、将乙醇加入步骤s1的球磨罐中,湿法球磨12-24h,球磨完成后,取出并干燥,得到反应物粉末;

12.s3、将步骤s2得到的反应物粉末在890-910℃下煅烧3-5h,煅烧结束后,冷却、研磨,得到latp粗研颗粒;

13.s4、将步骤s3得到的latp粗研颗粒与tsc粉末混合,将混合粉末置于球磨罐中,所述latp粗研颗粒与tsc粉末的质量比为7-9:1-3;

14.s5、加入蒸馏水至步骤s4的球磨罐中,湿法球磨12-24h,球磨完成后,得到混合液;

15.s6、在步骤s5得到的混合液中加入消泡剂和pva溶液,接着加入到喷雾造粒机中,

搅拌并造粒,即得到latp-tsc复合材料;

16.s7、对所需喷涂的工件进行喷砂处理,然后开始喷涂步骤s6得到的latp-tsc复合材料,喷涂结束后,即得到latp-tsc复合涂层。

17.优选的,步骤s2中,所述乙醇的加入量为至球磨罐体积的2/3处。

18.优选的,步骤s2和步骤s5中,所述湿法球磨的转速均为60r/min,步骤s2中,所述干燥时间为24h。

19.优选的,步骤s6中,所述喷雾造粒机的的进口空气温度为300-350℃,腔内空气温度为150-180℃,出口空气温度为100-120℃,喷嘴旋转速度是28000-36000r/min,进料速率是90-110g/min,雾化空气流速是18-22m3/h。

20.优选的,步骤s6中,所述pva溶液的加入量与步骤s5得到的混合液的体积比为1:3-5。

21.优选的,步骤s6中,所述pva溶液的质量分数为5wt%。

22.优选的,步骤s5中,所述蒸馏水的加入量为至球磨罐体积的2/3处。

23.优选的,步骤s7中,所述喷涂的参数设置为:主气流量为15-25slp-min,辅气流量为3-5slp-min,载气流量为2-4slp-min,进料速率为8-12rad-min,喷涂距离为90-110mm,涂层厚度为1.5-2.5mm。

24.本发明与现有技术相比,其有益效果在于:

25.(1)本发明通过采用latp离子导体作为基体材料,tsc(ti3sic2)电子导体作为吸收剂,通过调控两者的比例,实现离子和电子混合导电,调节其在不同温度下的电导率,从而调控其电磁参数,实现不同温度下的隐身,当tsc的质量分数为20wt%时,可实现中温隐身,当tsc的质量分数为10wt%时,可实现高温隐身;

26.(2)本发明提供的latp-tsc复合吸波涂层的制备方法具有操作简便、成本较低和工艺可控的优点;

27.(3)本发明提供的latp-tsc复合吸波涂层中的latp的制备方法具有简单便捷和适合量产的优点,通过该方法制备得到的latp材料在与tsc复合时具有容易均匀混合且互不发生反应的优点;

28.(4)本发明通过将latp粉末与tsc粉末相结合,能够促进latp粉末的熔化程度,从而获得较为致密的吸波涂层,且能够获得适中的电导率,从而使得到的复合吸波涂层能够得到较好的吸波性能。

附图说明

29.图1是本发明实施例1、对比例3和对比例4制备的latp粉末的xrd图;

30.图2为本发明实施例1和对比例5制备的latp粉末的xrd图;

31.图3是本发明实施例1-3和对比例1-2制得的latp-tsc复合吸波涂层的xrd图;

32.图4是本发明实施例1-3和对比例1-2制得的latp-tsc复合吸波涂层的sem图;

33.其中,图4(a)为对比例2制得的latp-tsc复合吸波涂层的sem图;图4(b)为本发明实施例3制得的latp-tsc复合吸波涂层的sem图;图4(c)为本发明实施例2制得的latp-tsc复合吸波涂层的sem图;图4(d)为本发明实施例1制得的latp-tsc复合吸波涂层的sem图;图4(e)为对比例1制得的latp-tsc复合吸波涂层的sem图;

34.图5为本发明实施例1-3和对比例1-2制得的latp-tsc复合吸波涂层在使用温度下的介电常数实部;

35.图6为本发明实施例1-3和对比例1-2制得的latp-tsc复合吸波涂层在使用温度下的介电常数虚部;

36.图7是本发明实施例1-3和对比例1-2制得的latp-tsc复合吸波涂层在使用温度下的反射率。

具体实施方式

37.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

38.本发明制备方法中的步骤s2和步骤s5中的球磨罐的材质可为不锈钢、尼龙、聚四氟乙烯、氧化铝、氧化锆中任意的一种,下面三个实施例中球磨罐优选为聚四氟乙烯球磨罐;磨球材质为不锈钢、氧化铝、氧化锆、玛瑙球中任意的一种,下面实施例中的磨球优选为玛瑙磨球。

39.实施例1

40.本发明实施例提供了一种latp-tsc复合吸波涂层,该复合吸波涂层具体为由latp粉末和tsc粉末通过湿法球磨混合制成的复合吸波涂层,latp粉末与tsc粉末的质量比为7:3。

41.上述latp粉末以li2co3、nh4h2po4、tio2和al2o3为原料,通过湿法球磨以及900℃煅烧3h制备得到。

42.本发明实施例还提供了一种上述latp-tsc复合吸波涂层的制备方法,具体包括以下步骤:

43.s1、分别称取li2co3、nh4h2po4、tio2和al2o3,并将称取的li2co3、nh4h2po4、tio2和al2o3混合装入聚四氟乙烯球磨罐中,然后装入玛瑙磨球,所述li2co3、nh4h2po4、tio2和al2o3的物质的量的比值为0.715:3:1.7:0.15;

44.s2、加入乙醇至步骤s1的球磨罐体积的2/3处,在转速为60r/min的条件下,于卧式球磨机上湿法球磨18h,球磨完成后,取出并干燥24h,得到反应物粉末;

45.s3、将步骤s2得到的反应物粉末放在坩埚中,并盖上盖子,放入煅烧炉中,在900℃下煅烧3h,煅烧结束后,随炉冷却,取出并将产物研磨,得到latp粗研颗粒,其中,坩埚采用刚玉坩埚;

46.s4、将步骤s3得到的latp粗研颗粒与购买的商用tsc粉末混合,将混合粉末置于玛瑙作为磨球的聚四氟乙烯球磨罐中,所述latp粗研颗粒与tsc粉末的质量比为7:3;

47.s5、加入蒸馏水使蒸馏水的加入量至步骤s4的球磨罐的体积的2/3处,在转速为60r/min的条件下,于卧式球磨机上湿法球磨24h,球磨完成后,得到混合液;

48.s6、在步骤s5得到的混合液中加入几滴消泡剂(消泡剂具体选用的是聚醚类消泡剂),并加入质量分数为5wt%的pva溶液,所述pva溶液的加入量与步骤s5得到的混合液的体积比为1:3,接着将上述混合溶液加入到喷雾造粒机中,搅拌并造粒,即得到latp-tsc复

合材料;

49.其中,喷雾造粒机的进口空气温度为350℃,腔内空气温度为180℃,出口空气温度为120℃,喷嘴旋转速度是32000r/min,进料速率是100g/min,雾化空气流速是20m3/h;

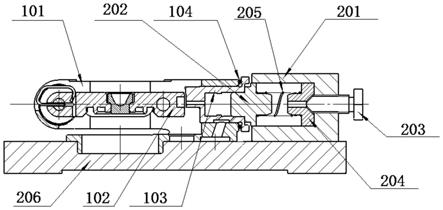

50.s7、对所需喷涂的工件进行喷砂处理,根据工件对结合强度的要求,当结合强度要求》20mpa时,在喷砂处理后需要再喷一层粘接层,如果对结合强度不要求的话,不需要喷粘接层,随后编辑好喷涂机器人的喷涂轨迹参数,然后开始喷涂步骤s6得到的latp-tsc复合材料,喷涂结束后,即得到latp-tsc复合涂层;

51.其中,喷涂轨迹参数设置主气(ar)流量为15slp/min,辅气(n2)流量设置为3slp/min,载气(n2)流量设置为4slp/min,进料速率为12rad/min,喷涂距离为110mm,涂层厚度为1.5mm。

52.实施例2

53.本发明实施例与实施例1的latp-tsc复合吸波涂层的制备方法相同,区别仅在于,本发明实施例步骤s4中的latp粗研颗粒与tsc粉末的质量比为8:2,且步骤s7中的喷涂轨迹参数设置主气(ar)流量为20slp/min,辅气(n2)流量设置为4slp/min,载气(n2)流量设置为3slp/min,进料速率为10rad/min,喷涂距离为100mm,涂层厚度为2.0mm。

54.实施例3

55.本发明实施例与实施例1的latp-tsc复合吸波涂层的制备方法相同,区别仅在于,本发明实施例步骤s4中的latp粗研颗粒与tsc粉末的质量比为9:1,且步骤s7中的喷涂轨迹参数设置主气(ar)流量为25slp/min,辅气(n2)流量设置为5slp/min,载气(n2)流量设置为2slp/min,进料速率为8rad/min,喷涂距离为9mm,涂层厚度为2.5mm。

56.对比例1

57.该对比例与实施例1的latp-tsc复合吸波涂层的制备方法相同,区别仅在于,该对比例的步骤s4中的latp粗研颗粒与tsc粉末的质量比为6:4。

58.对比例2

59.该对比例与实施例1的latp-tsc复合吸波涂层的制备方法相同,区别仅在于,本发明实施例步骤s4中的latp粗研颗粒与tsc粉末的质量比为9.5:0.5。

60.对比例3

61.该对比例与实施例1的latp-tsc复合吸波涂层的制备方法相同,区别仅在于,该对比例的步骤s3中的煅烧温度为800℃。

62.对比例4

63.该对比例与实施例1的latp-tsc复合吸波涂层的制备方法相同,区别仅在于,该对比例的步骤s3中的煅烧温度为700℃。

64.对比例5

65.该对比例与实施例1的latp-tsc复合吸波涂层的制备方法相同,区别仅在于,该对比例的步骤s1中的li2co3、tio2和al2o3的物质的量的比值为0.65:1.7:0.15。

66.下面对本发明实施例1-3制备的latp-tsc复合吸波涂层以及对比例1-5制备的复合吸波涂层的结构以及性能进行测试和分析。

67.对本发明实施例1与对比例3和4合成的latp粉末分别进行xrd测试,测试结果如图1所示。由图1可知,当煅烧温度为700℃时,原料反应不完全,合成的粉末中含有未完全反应

的alpo4、tio2和tip2o7;当煅烧温度为800℃时,反应比700℃时充分,合成的粉末中仅含有未完全反应的alpo4;当煅烧温度为900℃时,原料之间反应完全,生成了纯净的latp相。

68.对本发明实施例1与对比例5合成的latp粉末分别进行xrd测试,测试结果如图2所示。由图2可知,当按照对比例5的方程式的化学计量比称量时,即li2co3、nh4h2po4、tio2和al2o3的物质的量的比值为0.65:3:1.7:0.15时,反应过程中由于锂源的高温挥发,有杂质alpo4形成;当按照本发明实施例1的方程式的化学计量比增加锂源的含量,即li2co3、nh4h2po4、tio2和al2o3的物质的量的比值为0.715:3:1.7:0.15时,弥补了锂源的高温挥发,制备了纯净的latp粉末。

69.对本发明实施例1-3和对比例1-2制备的latp-tsc复合吸波涂层分别进行xrd测试,测试结果如图3所示。由图3可知,本发明实施例1-3和对比例1-2获得的涂层成分均由三相构成,分别是latp相、tsc相和tic相,且随着tsc含量的增加,latp相的峰强逐渐降低,tsc相和tic相的峰强逐渐增强。少量tic相可能是tsc相在热喷涂过程中发生分解形成的。

70.对本发明实施例1-3和对比例1-2制备的latp-tsc复合吸波涂层分别进行sem测试,测试结果如图4所示。由图4可知,本发明实施例1-3和对比例1-2制备的涂层均由孔隙,微裂纹,熔融区和半熔区构成。图4(a)中,tsc添加量最少,涂层孔隙较多,且尺寸较大,部分粒子没有熔化没有铺展直接嵌在了涂层中;图4(b)中,随着tsc添加量的增加,涂层中依然有大量半熔区,孔隙较多;图4(c)中,涂层中的半熔区尺寸减小,熔化程度提高;图4(d)和(e)中,涂层中孔隙和裂纹的数量减少,熔化程度较好。

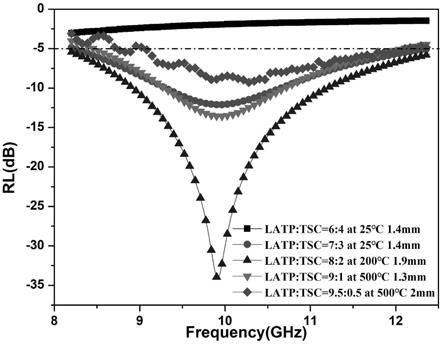

71.对本发明实施例1-3和对比例1-2制备的latp-tsc复合吸波涂层在各自使用温度下进行电磁参数测试,测试结果如图5和图6所示。通过图5和图6可以看出,在常温环境下,latp-tsc复合吸波涂层添加40wt%tsc作为吸收剂时,介电常数值过高,阻抗不匹配,当添加30wt%tsc作为吸收剂能获得阻抗较匹配的介电常数,ε’在29.0-30.9,ε”在11.0-12.3;在中温环境下(200℃),latp-tsc涂层需要添加20wt%tsc作为吸收剂获得阻抗较匹配的介电常数,ε’在16.2-17.3,ε”在4.7-5.1;在高温环境下(500℃),latp-tsc涂层只需添加10wt%tsc作为吸收剂获得阻抗较匹配的介电常数,ε’在34.1-35.0,ε”在11.1-11.8,当tsc添加量减少至5wt%时,介电常数虚部降低,损耗能力减弱。

72.对本发明实施例1-3和对比例1-2制备的latp-tsc复合吸波涂层在各自使用下进行反射率计算,测试结果如图7所示。图7结果表明,含有5wt%和40wt%tsc的latp-tsc涂层吸波性能不好;含有30wt%tsc的latp-tsc涂层在常温下具有较好的吸波性能,当厚度为1.4mm时,吸收带宽覆盖了整个x波段,最低反射率在9.9ghz处,其值为-12.1db;含有20wt%tsc的latp-tsc涂层在200℃下具有较好的吸波性能,当厚度为1.9mm时,吸收带宽覆盖了整个x波段,最低反射率在9.9ghz处,其值为-34.0db;含有10wt%tsc的latp-tsc涂层在500℃下具有较好的吸波性能,当厚度为1.3mm时,吸收带宽几乎覆盖了整个x波段,最低反射率在9.9ghz处,其值为-13.6db。

73.综上,与对比例1-5相比,本发明实施例1-3提供的复合吸波涂层具有结合强度高(不喷涂粘接层时,结合强度在10-18mpa;添加粘接层后,结合强度在48-57mpa)、质量轻(密度在2.1-2.8g

·

cm-3

)和使用温度范围广(500℃以下)的优势。通过调节tsc的含量,可以调控其在不同温度下的致密度和电导率,实现不同温域的吸波性能。

74.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不

脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。