1.本发明涉及金刚石锯片制备技术领域,具体涉及强度高耐磨性能好的铁剂基体加强型金刚石锯片制备方法。

背景技术:

2.金刚石圆锯片是金刚石类工具中消耗量最大的刀具,约占金刚石刀具总量的95%以上,金刚石锯片是一种切割工具,广泛应用于高速铁路、机场建设、以及建筑工程和装饰行业等领域中混凝土、耐火材料、石材、陶瓷之类的硬脆材料的加工,而且,作为金刚石圆锯片中的一种,硬质合金齿圆锯片已经被广泛用于冶金、机械和其他制造业。金刚石锯片的性能好坏决定了被切割对象例如石材的加工成本和效率。金刚石锯片由三部分组成:金刚石、结合剂、基体。金刚石锯片的基体为支撑部分,刀头主要起切割作用。金刚石锯片按结合剂类型的不同可分为:钴基金刚石锯片、铁基金刚石锯片和铜基金刚石锯片。根据不同的被切割对象,可选用不同的结合剂产品。钴基金刚石锯片具有硬度高、耐磨性好等优点,但价格昂贵且烧结温度高,其发展趋势是采用低钴或非钴基来代替钴基。

3.目前,金刚石刀头中使用的胎体多数为钴基胎体或铁基胎体,相对于钴基胎体而言,铁基胎体的变形性要大于钴基胎体,工具的锋利度较差,但其耐磨性能要明显高于钴基胎体。

技术实现要素:

4.为此,本发明提供强度高耐磨性能好的铁剂基体加强型金刚石锯片制备方法,通过在机械合金化制备微粒的过程中将结合剂微粒植入矩阵,提高机械合金化微粒制成的刀头的强度和硬度,增加金刚石工具的使用寿命,采用合理比例的铁粉、铜、锡和锌复合配制而成的焊接材料,将基体和金刚石刀头结合在一起,可提高金刚石工具的安全性,提升金刚石刀头与基体之间的结合强度,以解决上述背景技术中提出的问题。

5.为了实现上述目的,本发明实施例提供如下技术方案:强度高耐磨性能好的铁剂基体加强型金刚石锯片制备方法,包括以下具体步骤:

6.步骤一、机械合金化微粒的制备:选取电解铁粉、还原铁粉、铸铁粉、活化超细铁粉或磷铁粉中任意几种,置于高能球磨机中,同时加入结合剂微粒,将多种颗粒进行混合,随着球磨碾压和高动能撞击,铁粉颗粒变形,形成层状结构,在高能球磨过程中结合剂微粒植入矩阵,继续高能球磨即得到强化后的机械合金化微粒;

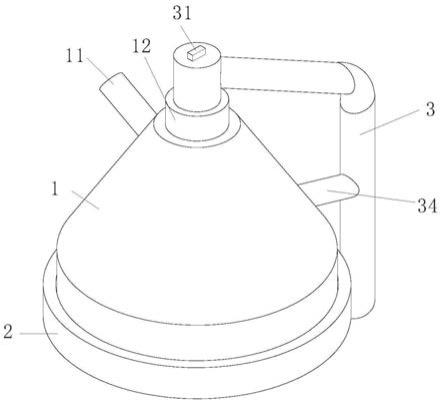

7.步骤二、基体的制备:采用合适的成型工艺,将机械合金化微粒冷压成型制备铁剂基体;

8.步骤三、刀头的制备:取制备的机械合金化微粒,加入造孔材料、k100 超细合金粉和ut合金粉,混合均匀得胎体粉末,将胎体粉末冷压成片状的薄坯,提前建立金刚石颗粒与焊料粒度之间的数学模型,对金刚石颗粒的排布顺序进行优化,然后按照优化后的金刚石的排布方式在薄坯上打孔,将金刚石定向有序的布置在薄坯上,将若干个薄坯组合在一起

置于冷压机中制成刀头形状,转移至真空烧结炉中进行烧结,即得金刚石刀头;

9.步骤四、基体和金刚石刀头的结合:使用以下成分配比的焊接材料wt%:银55%~60%,铜20%~30%,锡2%~6%,锌0.5%~1.5%,余量为铁粉,将制备的金刚石刀头牢固的焊接在铁剂基体上,得金刚石工具半成品,将金刚石工具半成品竖向装模,进行热压烧结,并对模具施加横向压力,烧结结束后进行拆模、磨弧、开刃和修整即得铁剂基体和结合剂的金刚石锯片。

10.进一步地,在步骤一中,所述结合剂微粒包括板状al2o3、sic、ceo2、 y2o3、zro2、c和金刚石中的任意一种或几种。

11.进一步地,在步骤三中,造孔材料为碳酸铵、石墨粒、陶瓷球中的任意一种。

12.进一步地,在步骤三中,薄坯的层数比金刚石的层数少一层。

13.进一步地,在步骤三中,金刚石的排布方式如下所示:先将原料混合制作薄层,然后再制作模板,根据需要有序排列的尺寸来选取葫芦孔,再将金刚石加入选取的葫芦孔内,点胶后振动处理,使得金刚石与胶水充分接触,金刚石通过胶水粘在薄层上,再将几个薄层相组合,冷压烧结后即得到金刚石有序排列的金刚石锯片刀头。

14.进一步地,在步骤三中,所建立的金刚石颗粒与焊料粒度之间的数学模型如下所示:假设单个金刚石颗粒之间的间距为l,颗粒的理论最大高度为h,焊料半径为r

焊料

,由于颗粒排布与焊料排布是均匀的,而且各个方向相同,因此可将整个模型简化为二维模型,即任取某个截面,计算焊料所在的圆面积是否与填充颗粒高度30%之间的面积相等,其计算公式如下:

[0015][0016]

进一步地,在步骤三中制备的金刚石刀头的硬度为2~66hrb、抗弯强度≥7.81n

·

m,切割尺寸为650mm

×

16mm的花岗岩、采用手提干切方式,切割长度13m,切割次数为20次,每次耗时23~27s,金刚石锯片的磨损量 0.3~0.4mm。

[0017]

进一步地,在步骤四中的铁粉为经过活化处理后的超细铁粉。

[0018]

进一步地,在步骤一中,采用机械合金化技术进行机械合金化微粒的制备,该机械合金化技术,是把金属氧化物或碳化物微粒与一种或多种金属粉末经高能球磨处理,实现合金化和氧化物/碳化物微粒的弥散分布,获得所需性能的合金,在其形成过程中,氧化物/碳化物微粒阻碍位错的运动,受到外加切应力作用时,运动着的位错线遇到硬质相沉淀粒子,位错线产生弯曲,最终绕过硬质相粒子,在其周围形成位错环,可提高材料的强度和硬度。

[0019]

本发明具有如下优点:

[0020]

1、本发明中的金属结合剂,以铁族元素为粘结相,通过粉末冶金的方法制备出一种多相复合材料——合金化微粒,经过活化处理的铁粉具有粒度细而均匀、纯度高、流动性好、易成形和烧结的特点,经过活化的铁粉耐磨性能显著提高,还可以大幅降低对环境的污染,符合绿色制造的理念,与co、ni、cu相比,经过活化处理过的铁粉对金刚石具有较好的润湿性和较大的附着功,铁的膨胀系数比cu、co、ni都低,在加热冷却过程中的体积效应较小,能有效减小裂纹发生倾向;

[0021]

2、本发明通过对结合剂配方及相关物理量的调整,可达到钴基结合剂和相关切割

性能的要求,选择不同品种的铁粉组合,例如电解铁粉、还原铁粉、铸铁粉、活化超细铁粉、磷铁粉等,通过试验研究,完善结合剂的性能;

[0022]

3、本发明在机械合金化制备微粒的过程中将结合剂微粒植入矩阵,提高机械合金化微粒制成的刀头的强度和硬度,增加金刚石工具的使用寿命,采用氧化物/碳化物弥散强化合金技术实现合金化和氧化物/碳化物微粒的弥散分布,获得所需性能的合金在保证锯片切割锋利度的同时,由于刀头的强度和硬度提高,可提高金刚石锯片的工作寿命;

[0023]

4、本发明通过采用造孔剂技术对刀头进行处理,可以避免大量的人工操作,降低处理成本,提高处理效率,通过试验分析,拟采用碳酸铵、石墨粒、陶瓷球等材料进行造孔,控制一定的加入量,可调整和提高金刚石锯片的锋利度;

[0024]

5、本发明采用合理比例的铁粉、铜、锡和锌复合配制而成的焊接材料,将基体和金刚石刀头结合在一起,可提高金刚石工具的安全性,提升金刚石刀头与基体之间的结合强度;

[0025]

6、本发明通过加入k100超细合金粉使粉末胎体更易烧结,使胎体更加致密,提高胎体的机械强度,提高胎体对金刚石的把持力,用更少的金刚石达到更高的切割速度和寿命;加入ut合金粉,可以进一步改善胎体的合金化,提高锯片对石材的侵润性,使切割操作时的手感更好。加入铜粉可增加金属粉末的成形性,便于生产加工;加入k100超细合金粉末和ut合金粉末烧结而成的锯片,可提高金刚石圆锯片的切割速度,切割不易发热和堵塞,容易控制,不易烧片,可以进行长时间连续切割,并且切割速度保持稳定。

具体实施方式

[0026]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

本发明提供的强度高耐磨性能好的铁剂基体加强型金刚石锯片制备方法,包括以下具体步骤:

[0028]

步骤一、机械合金化微粒的制备:选取电解铁粉、还原铁粉、铸铁粉、活化超细铁粉或磷铁粉中任意几种,置于高能球磨机中,同时加入结合剂微粒,所述结合剂微粒包括板状al2o3、sic、ceo2、y2o3、zro2、c和金刚石中的任意一种或几种,将多种颗粒进行混合,随着球磨碾压和高动能撞击,铁粉颗粒变形,形成层状结构,在高能球磨过程中结合剂微粒植入矩阵,继续高能球磨即得到强化后的机械合金化微粒;

[0029]

采用机械合金化技术制备氧化物/碳化物弥散强化合金(ods/cds)已经得到成功应用,强化ni基、fe基和cu基等合金体系已生产出产品进入市场;氧化物/碳化物弥散强化合金技术,是把金属氧化物或碳化物微粒与一种或多种金属粉末经高能球磨处理,实现合金化和氧化物/碳化物微粒的弥散分布,获得所需性能的合金;在其形成过程中,氧化物/碳化物微粒阻碍位错的运动,受到外加切应力作用时,运动着的位错线遇到硬质相沉淀粒子,位错线产生弯曲,最终绕过硬质相粒子,在其周围形成位错环,可提高材料的强度和硬度等,这种强化机制被称为奥罗万机制;

[0030]

对于金刚石工具的结合剂来说,通过机械合金化引入氧化物/碳化物弥散强化合

金的技术是实用的;采用弥散强化合金技术,在保证锯片切割锋利度的同时,由于刀头的强度和硬度提高,可提高金刚石锯片的工作寿命;金刚石刀头的结合剂可选用的微粒有板状al2o3、sic、ceo2、y2o3、zro2、c和金刚石等;采用本发明所制作的结合剂,能够改善现有金属结合剂的性能,提高金属结合剂对金刚石颗粒的把持力;在高温烧结过程中,金属结合剂与金刚石颗粒形成机械镶嵌和化学键,两种作用产生把持力将颗粒把持牢固;影响把持力大小的主要因素有:结合剂在高温下对金刚石表面的润湿性,结合剂与金刚石 c原子在高温下发生反应形成共价键,以及结合剂烧结后的致密性及膨胀收缩效应等;针对金属结合剂,从化学成分配比及其含量、制备工艺过程等材料学和冶金学方面入手,提高金属结合剂对金刚石颗粒的把持力,达到进一步提高金刚石工具的性能的目的;

[0031]

步骤二、基体的制备:采用合适的成型工艺,将机械合金化微粒冷压成型制备铁剂基体;

[0032]

步骤三、刀头的制备:为了提高刀头的锋利度,采用造孔剂技术对刀头进行处理,可以避免大量的人工操作,降低处理成本,提高处理效率,具体步骤如下所示:加入造孔材料(造孔材料为碳酸铵、石墨粒、陶瓷球中的任意一种)、 k100超细合金粉和ut合金粉,混合均匀得胎体粉末,将胎体粉末冷压成片状的薄坯,薄坯的层数比金刚石的层数少一层,提前建立金刚石颗粒与焊料粒度之间的数学模型,所建立的金刚石颗粒与焊料粒度之间的数学模型如下所示:假设单个金刚石颗粒之间的间距为l,颗粒的理论最大高度为h,焊料半径为 r

焊料

,由于颗粒排布与焊料排布是均匀的,而且各个方向相同,因此可将整个模型简化为二维模型,即任取某个截面,计算焊料所在的圆面积是否与填充颗粒高度30%之间的面积相等,其计算公式如下:

[0033][0034]

对金刚石颗粒的排布顺序进行优化,金刚石的排布方式如下所示:先将原料混合制作薄层,然后再制作模板,根据需要有序排列的尺寸来选取葫芦孔,再将金刚石加入选取的葫芦孔内,点胶后振动处理,使得金刚石与胶水充分接触,金刚石通过胶水粘在薄层上,再将几个薄层相组合,冷压烧结后即得到金刚石有序排列的金刚石锯片刀头,

[0035]

然后按照优化后的金刚石的排布方式在薄坯上打孔,将金刚石定向有序的布置在薄坯上,将若干个薄坯组合在一起置于冷压机中制成刀头形状,转移至真空烧结炉中进行烧结,即得金刚石刀头,该制备的金刚石刀头的硬度为2~66hrb、抗弯强度≥7.81n

·

m,切割尺寸为650mm

×

16mm的花岗岩、采用手提干切方式,切割长度13m,切割次数为20次,每次耗时23~27s,金刚石锯片的磨损量0.3~0.4mm;

[0036]

步骤四、基体和金刚石刀头的结合:使用以下成分配比的焊接材料wt%:银55%~60%,铜20%~30%,锡2%~6%,锌0.5%~1.5%,余量为铁粉(铁粉为经过活化处理后的超细铁粉),将制备的金刚石刀头牢固的焊接在铁剂基体上,通过焊接的方式能够增加金刚石刀头和基体的结合强度,能够将金刚石刀头牢固地焊接在基体上,得金刚石工具半成品,将金刚石工具半成品竖向装模,进行热压烧结,并对模具施加横向压力,烧结结束后进行拆模、磨弧、开刃和修整即得铁剂基体和结合剂的金刚石锯片。

[0037]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,

在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。