1.本发明属于led技术领域,涉及一种金属板、绝缘金属板及其制备方法和应用。

背景技术:

2.led模组具有一块基板,基板上设有led发光元件,通常,基板为陶瓷基板或者金属基板。由于led发光元件工作时产生大量的热量,因此,基板需要具备良好的导热、散热能力。

3.常用的基板依次包含金属基板、导热绝缘层以及铜箔层;导热绝缘层具有散热和绝缘的双重功能,一般由环氧树脂及其固化物添加高导热陶瓷粉体经高温压合固化制得;压合的质量影响着导热绝缘层与金属基板之间的结合强度。

4.目前行业上一般通过在基板表面涂刷偶联剂或做阳极氧化处理的方式来提升导热绝缘层与金属基板之间的结合强度;但该结合强度仍不满足长期发热环境下的应用需求。

5.因此,亟需提供一种绝缘金属板,其包括的金属板与绝缘复合膜能在常温及高温环境下保持较高的结合强度。

技术实现要素:

6.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提供一种金属板、绝缘金属板及其制备方法和应用,利用该金属板制备的绝缘金属板中金属板与绝缘复合膜能够在常温及高温环境下保持较高的结合强度。

7.为了实现上述目的,本发明的第一方面提供一种金属板的制备方法。

8.所述金属板的制备方法包括以下步骤:在金属基板表面涂覆树脂组合物,形成固化膜;在所述固化膜表面涂覆氧化剂,形成具有极性官能团的氧化层;在所述固化膜表面涂覆催化剂,形成催化剂层。

9.根据本发明的一些实施例,所述极性官能团为羟基、羰基或羧基中的至少一种。

10.根据本发明的一些实施例,所述氧化剂为高锰酸盐。优选地,所述高锰酸盐为高锰酸钾。

11.根据本发明的一些实施例,所述高锰酸钾的浓度为3%-10%。优选地,所述高锰酸钾的浓度为5%。

12.根据本发明的一些实施例,所述催化剂用于促进所述极性官能团与氨基形成共价键。

13.根据本发明的一些实施例,所述催化剂为1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐。

14.根据本发明的一些实施例,所述金属基板为铜基板、铝基板或不锈钢基板。

15.根据本发明的一些实施例,所述树脂组合物包括环氧树脂和固化剂;所述环氧树脂为酚醛型环氧树脂或双环戊二烯型环氧树脂。

16.根据本发明的一些实施例,所述环氧树脂为酚醛型环氧树脂;优选地,所述酚醛型环氧树脂为邻甲酚酚醛环氧树脂。

17.根据本发明的一些实施例,所述固化剂为树脂类固化剂、酸酐型固化剂或胺类固化剂中的至少一种。

18.根据本发明的一些实施例,所述固化剂为胺类固化剂;优选地,所述胺类固化剂为双氰胺。

19.根据本发明的一些实施例,所述树脂组合物还包括咪唑类催化剂或有机磷催化剂。

20.根据本发明的一些实施例,所述咪唑类催化剂为二甲基咪唑。

21.根据本发明的一些实施例,所述树脂组合物还包括硅烷偶联剂;优选地,所述硅烷偶联剂具有氨基官能团、硫醇基官能团或乙烯基官能团中的至少一种。

22.根据本发明的一些实施例,所述硅烷偶联剂为γ-氨丙基三乙氧基硅烷。

23.根据本发明的一些实施例,所述树脂组合物还包括增韧剂;所述增韧剂为端羧基丁腈橡胶、端羟基丁腈橡胶、聚硫橡胶或聚氨酯橡胶中的至少一种。优选地,所述增韧剂为端羧基丁晴橡胶。

24.根据本发明的一些实施例,所述树脂组合物还包括抗氧剂;优选地,所述抗氧剂为抗氧剂bht、抗氧剂1010或抗氧剂168中的至少一种。

25.根据本发明的一些实施例,所述抗氧剂为抗氧剂bht。

26.根据本发明的一些实施例,按重量份数计,所述树脂组合物包括1-5份的环氧树脂、0.2-3.0份的固化剂、0.01-0.3份的催化剂、0.01-1.5份的硅烷偶联剂、0.1-5.0份的增韧剂以及0.01-0.1份的抗氧剂。

27.根据本发明的一些实施例,所述树脂组合物还包括溶剂;所述溶剂为丙酮、丁酮、n,n-二甲基甲酰胺或n-甲基吡咯烷酮中的至少一种。

28.根据本发明的一些实施例,所述溶剂为n,n-二甲基甲酰胺。

29.根据本发明的一些实施例,按重量份数计,所述树脂组合物包括1-5份的环氧树脂、0.2-3.0份的固化剂、0.01-0.3份的催化剂、0.01-1.5份的硅烷偶联剂、0.1-5.0份的增韧剂、0.01-0.1份的抗氧剂以及86.0-98.0份溶剂。

30.根据本发明的一些实施例,所述金属板的制备方法为:在金属基板表面涂覆树脂组合物,在50-200℃下烘烤,形成固化膜;在所述固化膜的表面涂覆氧化剂,保持5-10min,清洗,烘干,形成具有极性官能团的氧化层;在所述固化膜的表面涂覆催化剂,烘干,形成催化剂层。

31.本发明的第二方面提供一种金属板,所述金属板由上述的制备方法制得。

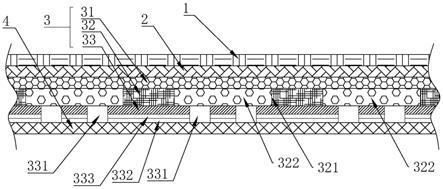

32.根据本发明的一些实施例,所述金属板包括依次连接的金属基板、固化膜、氧化层以及催化剂层;所述固化膜由树脂组合物制得;所述氧化层由氧化剂制得,具有极性官能团;所述催化剂层由催化剂制得。

33.根据本发明的一些实施例,所述金属基板为铜基板、铝基板或不锈钢基板。

34.根据本发明的一些实施例,所述固化膜的厚度为0.01-10μm。

35.根据本发明的一些实施例,所述固化膜的厚度为1μm。

36.本发明的第三方面提供一种绝缘金属板,所述绝缘金属板包括金属板、导热绝缘

膜以及金属箔;所述金属板为上述的金属板。

37.根据本发明的一些实施例,所述金属板、导热绝缘膜以及金属箔依次层叠连接,所述导热绝缘膜面向所述金属板的固化膜。

38.根据本发明的一些实施例,所述导热绝缘膜表面具有氨基官能团。

39.根据本发明的一些实施例,所述导热绝缘膜呈未固化状态。

40.根据本发明的一些实施例,所述导热绝缘膜的制备原料组分包括e51型环氧树脂、双氰胺、二甲基咪唑、γ-氨丙基三乙氧基硅、球型三氧化二铝、抗氧剂bht、端羧基丁腈橡胶、丙三醇三缩水甘油醚、聚乙烯醇缩丁醛。

41.根据本发明的一些实施例,按重量份数计,所述导热绝缘膜的制备原料组分包括8-10份的e51型环氧树脂、2.5-4份双氰胺、0.05-0.15份的二甲基咪唑、0.4-0.6份的γ-氨丙基三乙氧基硅、70-85份的球型三氧化二铝、0.4-0.6份的抗氧剂bht、1-3份的端羧基丁腈橡胶、3-4份的丙三醇三缩水甘油醚、1-2份的聚乙烯醇缩丁醛。

42.根据本发明的一些实施例,按重量份数计,所述导热绝缘膜包括9份的e51型环氧树脂、3份双氰胺、0.1份的二甲基咪唑、0.5份的γ-氨丙基三乙氧基硅、80份的球型三氧化二铝、0.5份的抗氧剂bht、2份的端羧基丁腈橡胶、3.4份的丙三醇三缩水甘油醚、1.5份的聚乙烯醇缩丁醛。

43.根据本发明的一些实施例,所述金属箔为铝箔或铜箔。

44.根据本发明的一些实施例,所述铜箔为电解铜箔。

45.根据本发明的一些实施例,所述金属箔的厚度为50-100μm。优选地,所述金属箔为70μm。

46.根据本发明的一些实施例,所述金属基板的厚度为0.3-5mm。

47.根据本发明的一些实施例,所述导热绝缘膜的厚度为50-500μm。

48.根据本发明的一些实施例,所述导热绝缘膜的导热系数为1.0-12.0w/mk。

49.根据本发明的一些实施例,所述导热绝缘膜的绝缘耐压大于2000v。

50.本发明的第四方面提供上述绝缘金属板的制备方法。

51.所述制备方法包括以下步骤:将金属板与导热绝缘膜、金属箔依次层叠,压合,得绝缘金属板。

52.根据本发明的一些实施例,所述压合在110-210℃、50-130mpa下进行。

53.根据本发明的一些实施例,所述压合包括:在110-125℃,50-70mpa下压合50-80min;然后在140-180℃,75-100mpa下压合70-100min;然后在190-210℃,105-130mpa下压合100-130min。

54.根据本发明的一些实施例,所述压合包括:在120℃,60mpa下压合60min;然后在160℃,80mpa下压合90min;然后在200℃,120mpa下压合120min。

55.本发明的第五方面提供上述绝缘金属板在制备电子设备中的应用。

56.根据本发明的一些实施例,所述电子设备为led模组。

57.根据本发明的一些实施例,所述电子设备为高发热设备。

58.因此,本发明的有益效果包括:

59.1.本发明金属板,通过固化膜、氧化层、催化剂层的协同作用,使得利用其制备的绝缘金属板中金属板与导热绝缘膜之间具有较高的结合强度,在长时间高温放置后仍保持

较高的结合强度,适宜在高热环境下使用;

60.2、本发明金属板的制备方法简单,易于产业化实现。

具体实施方式

61.为使本发明的目的、技术方案和优点更加清楚明白,下面将对本发明实施例中的技术方案进行清楚、完整的描述。

62.实施例1

63.本实施例提供一种金属板,该金属板的制备方法为:

64.(1)在金属基板表面涂覆树脂组合物,形成固化膜;

65.按重量份数计,该树脂组合物包括4.5份的邻甲酚酚醛环氧树脂、2.0份的双氰胺、0.1份的二甲基咪唑、0.5份的γ-氨丙基三乙氧基硅烷、2.0份的端羧基丁腈橡胶、0.1份的抗氧剂bht以及90.8份的n,n-二甲基甲酰胺。

66.该固化膜的厚度为1μm。

67.该金属基板为5052系列的铝板,厚度为1.5mm;

68.具体地,将邻甲酚酚醛环氧树脂、双氰胺、二甲基咪唑、γ-氨丙基三乙氧基硅烷、端羧基丁腈橡胶、2,6-二叔丁基对甲酚依次加入n,n-二甲基甲酰胺中,搅拌均匀,得该树脂组合物;然后将该树脂组合物涂覆到金属基板的表面;置于隧道炉在150℃下烘烤25min,进而在该金属基板表面形成固化膜。

69.(2)在该固化膜表面涂覆5%的高锰酸钾溶液,保持8分钟后用清水清洗,在80℃下烘干,形成具有极性官能团的氧化层;

70.通过涂覆高锰酸钾,在固化膜表面形成具有羧基基团的氧化层。

71.(3)在该固化膜表面涂覆0.02%的1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐水溶液,然后在80℃下烘干,形成催化剂层。

72.通过涂覆1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐,在固化膜表面形成催化剂层。在压合过程中该催化剂可触发固化膜表面的羧基基团与氨基基团反应,形成共价键,进而提高固化膜与具有氨基基团的绝缘复合膜之间的结合强度。

73.本实施例还提供一种绝缘金属板,该绝缘金属板的制备方法为:

74.(1)将本实施例提供的金属板以及导热绝缘膜、电解铜箔依次层叠,使金属板中固化膜朝向导热绝缘膜的一面;置于热压机中,在120℃、60mpa下压合60min;

75.该电解铜箔的厚度为70μm。

76.该导热绝缘膜为未固化的导热绝缘膜,厚度为100μm,导热系数为2.0w/mk。按重量份数计,该导热绝缘膜的制备原料组分包括9份的e51型环氧树脂、3份双氰胺、0.1份的二甲基咪唑、0.5份的γ-氨丙基三乙氧基硅、80份的球型三氧化二铝、0.5份的抗氧剂bht、2份的端羧基丁腈橡胶、3.4份的丙三醇三缩水甘油醚、1.5份的聚乙烯醇缩丁醛。

77.在压合过程中,固化膜表面的羧基基团能够在1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐的催化作用下与导热绝缘膜表面的氨基基团反应,形成共价键,提高金属板与导热绝缘膜之间的结合强度。

78.(2)在160℃,80mpa下压合90min;

79.(3)在200℃,120mpa下压合120min,然后取出,得该绝缘金属板。

80.对比例1

81.本对比例提供一种绝缘金属板,该绝缘金属板的制备方法为:

82.(1)将金属板以及导热绝缘膜、电解铜箔依次层叠,使金属板中固化膜朝向导热绝缘膜的一面;置于热压机中,在120℃、60mpa下压合60min;

83.该金属板为5052系列的铝板,厚度为1.5mm。

84.该电解铜箔的厚度为70μm。

85.该导热绝缘膜为未固化的导热绝缘膜,厚度为100μm,导热系数为2.0w/mk。按重量份数计,该导热绝缘膜的制备原料组分包括9份的e51型环氧树脂、3份双氰胺、0.1份的二甲基咪唑、0.5份的γ-氨丙基三乙氧基硅、80份的球型三氧化二铝、0.5份的抗氧剂bht、2份的端羧基丁腈橡胶、3.4份的丙三醇三缩水甘油醚、1.5份的聚乙烯醇缩丁醛。

86.(2)在160℃,80mpa下压合90min;

87.(3)在200℃,120mpa下压合120min,然后取出,得该绝缘金属板。

88.对比例2

89.本对比例提供一种金属板,该金属板的制备方法为:

90.(1)在金属基板表面涂覆树脂组合物,形成固化膜;

91.按重量份数计,该树脂组合物包括4.5份的邻甲酚酚醛环氧树脂、2.0份的双氰胺、0.1份的二甲基咪唑、0.5份的γ-氨丙基三乙氧基硅烷、2.0份的端羧基丁腈橡胶、0.1份的抗氧剂bht以及90.8份的n,n-二甲基甲酰胺。该固化膜的厚度为1μm。

92.该金属基板为5052系列的铝板,厚度为1.5mm。

93.具体地,将邻甲酚酚醛环氧树脂、双氰胺、二甲基咪唑、γ-氨丙基三乙氧基硅烷、端羧基丁腈橡胶、2,6-二叔丁基对甲酚依次加入n,n-二甲基甲酰胺中,搅拌均匀,得该树脂组合物;然后将该树脂组合物涂覆到金属基板的表面;置于隧道炉在150℃下烘烤25min,进而在该金属基板表面形成固化膜。

94.(2)在该固化膜表面涂覆5%的高锰酸钾溶液,保持8分钟后用清水清洗,在80℃下烘干,形成氧化层。

95.本对比例还提供一种绝缘金属板,该绝缘金属板的制备方法为:

96.(1)将本对比例提供的金属板以及导热绝缘膜、电解铜箔依次层叠,使金属板中固化膜朝向导热绝缘膜的一面;置于热压机中,在120℃、60mpa下压合60min;

97.该电解铜箔的厚度为70μm。

98.该导热绝缘膜为未固化的导热绝缘膜,厚度为100μm,导热系数为2.0w/mk。按重量份数计,该导热绝缘膜的制备原料组分包括9份的e51型环氧树脂、3份双氰胺、0.1份的二甲基咪唑、0.5份的γ-氨丙基三乙氧基硅、80份的球型三氧化二铝、0.5份的抗氧剂bht、2份的端羧基丁腈橡胶、3.4份的丙三醇三缩水甘油醚、1.5份的聚乙烯醇缩丁醛。

99.(2)在160℃,80mpa下压合90min;

100.(3)在200℃,120mpa下压合120min;然后取出,得该绝缘金属板。

101.对比例3

102.本对比例提供一种金属板,该金属板的制备方法为:在金属基板表面涂覆树脂组合物,形成固化膜,得该金属板。

103.按重量份数计,该树脂组合物包括4.5份的邻甲酚酚醛环氧树脂、2.0份的双氰胺、

0.1份的二甲基咪唑、0.5份的γ-氨丙基三乙氧基硅烷、2.0份的端羧基丁腈橡胶、0.1份的抗氧剂bht以及90.8份的n,n-二甲基甲酰胺。该固化膜的厚度为1μm。

104.该金属基板为5052系列的铝板,厚度为1.5mm。

105.具体地,将邻甲酚酚醛环氧树脂、双氰胺、二甲基咪唑、γ-氨丙基三乙氧基硅烷、端羧基丁腈橡胶、2,6-二叔丁基对甲酚依次加入n,n-二甲基甲酰胺中,搅拌均匀,得该树脂组合物;然后将该树脂组合物涂覆到金属基板的表面;置于隧道炉在150℃下烘烤25min,进而在该金属基板表面形成固化膜。

106.本对比例还提供一种绝缘金属板,该绝缘金属板的制备方法为:

107.(1)将本对比例提供的金属板以及导热绝缘膜、电解铜箔依次层叠,使金属板中固化膜朝向导热绝缘膜的一面;置于热压机中,在120℃、60mpa下压合60min;

108.该电解铜箔的厚度为70μm。

109.该导热绝缘膜为未固化的导热绝缘膜,厚度为100μm,导热系数为2.0w/mk。按重量份数计,该导热绝缘膜的制备原料组分包括9份的e51型环氧树脂、3份双氰胺、0.1份的二甲基咪唑、0.5份的γ-氨丙基三乙氧基硅、80份的球型三氧化二铝、0.5份的抗氧剂bht、2份的端羧基丁腈橡胶、3.4份的丙三醇三缩水甘油醚、1.5份的聚乙烯醇缩丁醛。

110.(2)在160℃,80mpa下压合90min;

111.(3)在200℃,120mpa下压合120min,然后取出,得该绝缘金属板。

112.对比例4

113.本对比例提供一种金属板,该金属板的制备方法为:

114.(1)在金属基板表面涂覆树脂组合物,形成固化膜;

115.按重量份数计,该树脂组合物包括4.5份的邻甲酚酚醛环氧树脂、2.0份的双氰胺、0.1份的二甲基咪唑、0.5份的γ-氨丙基三乙氧基硅烷、2.0份的端羧基丁腈橡胶、0.1份的抗氧剂bht以及90.8份的n,n-二甲基甲酰胺。该固化膜的厚度为1μm。

116.该金属基板为5052系列的铝板,厚度为1.5mm。

117.具体地,将邻甲酚酚醛环氧树脂、双氰胺、二甲基咪唑、γ-氨丙基三乙氧基硅烷、端羧基丁腈橡胶、2,6-二叔丁基对甲酚依次加入n,n-二甲基甲酰胺中,搅拌均匀,得该树脂组合物;然后将该树脂组合物涂覆到金属基板的表面;置于隧道炉在150℃下烘烤25min,进而在该金属基板表面形成固化膜。

118.(2)在该固化膜表面涂覆0.02%的1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐水溶液,然后在80℃下烘干处理,形成催化剂层;

119.(3)在该固化膜表面涂覆5%的高锰酸钾溶液,保持8分钟后用清水清洗,在80℃下烘干,形成氧化层。

120.本对比例还提供一种绝缘金属板,该绝缘金属板的制备方法为:

121.(1)将本对比例提供的金属板以及导热绝缘膜、电解铜箔依次层叠,使金属板中固化膜朝向导热绝缘膜的一面;置于热压机中,在120℃、60mpa下压合60min;

122.该电解铜箔的厚度为70μm。

123.该导热绝缘膜为未固化的导热绝缘膜,厚度为100μm,导热系数为2.0w/mk。按重量份数计,该导热绝缘膜的制备原料组分包括9份的e51型环氧树脂、3份双氰胺、0.1份的二甲基咪唑、0.5份的γ-氨丙基三乙氧基硅、80份的球型三氧化二铝、0.5份的抗氧剂bht、2份的

端羧基丁腈橡胶、3.4份的丙三醇三缩水甘油醚、1.5份的聚乙烯醇缩丁醛。

124.(2)在160℃,80mpa下压合90min;

125.(3)在200℃,120mpa下压合120min,然后取出,得该绝缘金属板。

126.对比例5

127.本对比例提供一种金属板,该金属板的制备方法为:

128.(1)在金属基板表面涂覆树脂组合物,形成固化膜;

129.按重量份数计,该树脂组合物包括4.5份的邻甲酚酚醛环氧树脂、2.0份的双氰胺、0.1份的二甲基咪唑、0.5份的γ-氨丙基三乙氧基硅烷、2.0份的端羧基丁腈橡胶、0.1份的抗氧剂bht以及90.8份的n,n-二甲基甲酰胺。该固化膜的厚度为1μm。

130.该金属基板为5052系列的铝板,厚度为1.5mm。

131.具体地,将邻甲酚酚醛环氧树脂、双氰胺、二甲基咪唑、γ-氨丙基三乙氧基硅烷、端羧基丁腈橡胶、2,6-二叔丁基对甲酚依次加入n,n-二甲基甲酰胺中,搅拌均匀,得该树脂组合物;然后将该树脂组合物涂覆到金属基板的表面;置于隧道炉在150℃下烘烤25min,进而在该金属基板表面形成固化膜。

132.(2)在该固化膜表面涂覆0.02%的1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐水溶液,在80℃下烘干处理,形成催化剂层。

133.本对比例还提供一种绝缘金属板,该绝缘金属板的制备方法为:

134.(1)将本对比例提供的金属板以及导热绝缘膜、电解铜箔依次层叠,使金属板中固化膜朝向导热绝缘膜的一面;置于热压机中,在120℃、60mpa下压合60min;

135.该电解铜箔的厚度为70μm。

136.该导热绝缘膜为未固化的导热绝缘膜,厚度为100μm,导热系数为2.0w/mk。按重量份数计,该导热绝缘膜的制备原料组分包括9份的e51型环氧树脂、3份双氰胺、0.1份的二甲基咪唑、0.5份的γ-氨丙基三乙氧基硅、80份的球型三氧化二铝、0.5份的抗氧剂bht、2份的端羧基丁腈橡胶、3.4份的丙三醇三缩水甘油醚、1.5份的聚乙烯醇缩丁醛。

137.(2)在160℃,80mpa下压合90min;

138.(3)在200℃,120mpa下压合120min,然后取出,得该绝缘金属板。

139.性能测试

140.1.拉伸强度测试

141.样品:实施例1以及对比例1-5提供的绝缘金属板;

142.测试方法:在绝缘金属板上切割出两个80mm

×

10mm的条形基板;将两个条形基板的一端距离边缘10mm的位置分别蚀刻出正方形铜箔图案;通过锡膏将两个条形基板的铜箔位置焊接在一起,作为测试样品。通过新三思公司提供的拉力机进行拉伸测试,将两个条形基板分别朝远离铜箔图案的方向拉伸,拉伸速度为2mm/min,记录拉伸破坏程度及拉伸强度。

143.将实施例1以及对比例1-5提供的绝缘金属板的拉伸破坏强度及拉伸强度列于表1。

144.表1各测试样品的拉伸测试结果

145.组别拉伸强度(mpa)破坏程度实施例1提供的绝缘金属板18.7固化膜与导热绝缘膜层间撕裂

对比例1提供的绝缘金属板8.1金属板与导热绝缘膜层间脱落对比例2提供的绝缘金属板13.4金属板与导热绝缘膜层间脱落对比例3提供的绝缘金属板8.7固化膜与导热绝缘膜层间撕裂对比例4提供的绝缘金属板8.3固化膜与导热绝缘膜层间撕裂对比例5提供的绝缘金属板3.8金属板与导热绝缘膜层间脱落

146.依据表1,在金属基板上仅形成固化膜,对金属板与导热绝缘膜的结合强度提高基本不具有提高作用;在金属基板上形成固化膜后仅涂覆催化剂,对金属板与导热绝缘膜的结合强度具有反作用;在金属基板上形成固化膜后依次涂覆催化剂和高锰酸钾,对金属板与导热绝缘膜的结合强度提高不具有提高作用;在金属基板上形成固化膜后仅涂覆高锰酸钾,对金属板与导热绝缘膜的结合强度具有一定的提高作用;在金属基板上形成固化膜后依次涂覆高锰酸钾和催化剂,金属板与导热绝缘膜之间的结合强度最高。

147.因此,通过固化膜、高锰酸钾、催化剂协同作用,有助于提高利用该金属板制作的绝缘金属板中金属板与导热绝缘膜的结合强度。

148.2.高温后拉伸强度测试

149.样品:实施例1以及对比例1-2提供的绝缘金属板;

150.测试方法:

151.(1)将绝缘金属板置于288℃的锡炉中漂锡30min,然后冷却至室温,得高温后的绝缘金属板;

152.(2)在高温后的绝缘金属板上切割出两个80mm

×

10mm的条形基板;将两个条形基板的一端距离边缘10mm的位置分别蚀刻出正方形铜箔图案;通过锡膏将两个条形基板的铜箔位置焊接在一起,作为测试样品。通过新三思公司提供的拉力机进行拉伸测试,将两个条形基板分别朝远离铜箔图案的方向拉伸,拉伸速度为2mm/min,记录拉伸强度。

153.将实施例1以及对比例1-2提供的绝缘金属板在高温后的拉伸强度列于表2。

154.表2各测试样品在高温后的拉伸测试结果

155.组别拉伸强度(mpa)实施例1提供的绝缘金属板17.8对比例1提供的绝缘金属板5.3对比例2提供的绝缘金属板10.8

156.依据表2,实施例1提供的绝缘金属板在高温漂锡后,金属板与绝缘复合膜之间的结合强度由18.7mpa降为17.8mpa,结合强度降低了4.81%;对比例1提供的绝缘金属板在高温漂锡后,金属板与绝缘复合膜之间的结合强度由8.1mpa降为5.3mpa,结合强度降低了34.57%;对比例2提供的绝缘金属板在高温漂锡后,金属板与绝缘复合膜之间的结合强度由13.4mpa降为10.8mpa,结合强度降低了19.40%。

157.因此,实施例1提供的绝缘金属板在高温下放置后,金属板与绝缘复合膜之间仍保持较高的结合强度;适宜在高温环境下使用。

158.最后应说明的是,以上实施例方式仅用以说明本发明的技术方案并非限制,尽管参照以上较佳实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换都不应脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。