本发明涉及一种带有具有电可控光学特性的可分段式切换的功能元件的复合玻璃板、用于制造所述复合玻璃板的方法以及其用途。

背景技术

常规机动车拥有机械遮阳板以对驾驶员或其他乘客进行防目眩。所述机械遮阳板可折叠地装配在车辆顶盖处,并且在需要时可以被向下摆动,以便防止或至少减弱例如由低落的太阳引起的驾驶员或副驾驶员目眩。

也已知以下挡风玻璃板,其中遮阳板以具有电可调光学特性、尤其是具有电可调透射或散射行为的功能元件的形式集成到所述挡风玻璃板中。从而驾驶员可以控制挡风玻璃板本身相对于太阳辐射的透射行为,常规机械遮阳板变得是可放弃的。由此,可以减轻车辆的重量并且在顶盖区域中获得空间。此外,遮阳板的电调节与机械遮阳板的手动向下弯折相比对于驾驶员来说更舒服。

电可调遮阳板此外也应用于机动车的玻璃顶盖中。尤其是在大面积全景玻璃板的情况下,存在可变地控制玻璃板的透射的需求。根据太阳高度,在此存在仅掩蔽玻璃板的部分区域或也在停放的车辆中作为防视线装置(Blickschutz)将整个面切换为非透明的必要性。

用于实现可调遮阳板的可能的可电切换功能元件是所谓的PDLC功能元件(polymer dispersed liquid crystal,聚合物分散液晶)。在此,活性层包含衬入聚合物基质中的液晶。如果不施加电压,则液晶无序地取向,这导致穿过活性层的光的强烈散射。如果向平面电极施加电压,则液晶在共同的方向上对准并且光通过活性层的透射被提高。PDLC功能元件较少通过降低总透射起作用,而是通过增加散射起作用以保证防目眩。

例如从DE 102013001334 A1、DE 102005049081 B3、DE 102005007427 A1和DE 102007027296 A1中已知具有电可调遮阳板的挡风玻璃板。DE 102010021563 A1描述具有电可调遮阳板的挡风玻璃板,所述遮阳板在部分区域中是可切换的,其中各个元件的变暗可以通过遮阳板的边缘区域中的电容式传感器装置来控制。

电可控功能元件的电接触通常经由汇流导体(也称为“(bus bars)汇流条”)进行,所述汇流导体在功能元件的边缘区域中被施加到平面电极上并且与所述平面电极导电地进行接触。通过例如经由安置在汇流导体处的扁平导体将汇流导体与外部电压源连接,将电压施加到平面电极上并且对功能元件的活性层进行切换。功能元件的活性层通常布置在两个聚合物载体薄膜之间,所述聚合物载体薄膜在朝向活性层的表面上承载平面电极。作为多层薄膜的这种可电切换功能元件在商业上可得到。为了有针对性地接触平面电极,应该首先使所述平面电极从多层薄膜中暴露。在此,在第一步骤中,包括位于载体薄膜上的平面电极在内对多层薄膜的载体薄膜进行回切(zurückschneiden)。在使用溶剂的情况下例如通过机械磨损来移除由此暴露的活性层。在移除活性层之后,与其邻接的平面电极暴露出来并且可以导电地被接触。在此,在第一步骤中对载体薄膜的回切必须特别小心地进行。在此无论如何都不允许损害待接触的平面电极。因此,多层薄膜的制造商对上面的载体薄膜进行非常谨慎的回切,其中经常选择轻微成斜面的切开法。由此形成不均匀的切边。将各个分段彼此电隔离的分离线通常借助于激光方法引入到如此准备的多层薄膜中。在此,可以观察到,在多层薄膜的不均匀切边的区域中可能出现不连续的分离线。由此得出相邻分段的不完全分离以及在所述相邻分段之间出现的故障电流。

从WO 2020 083562 A1和DE 20 2019 100 577 U1中已知带有具有电可控光学特性的可分段式切换的功能元件的复合玻璃板。沿着实施为多层薄膜的功能元件的切边,可以估计在相邻分段之间的故障电流。

技术实现要素:

本发明所基于的任务在于提供一种带有具有电可控光学特性的可分段式切换的功能元件的复合玻璃板,所述功能元件具有带有在相邻分段之间的减少的故障电流的经改善的电接触。

本发明的任务通过根据独立权利要求1的带有具有电可控光学特性的可分段式切换的功能元件的复合玻璃板。优选的实施方案由从属权利要求得知。

根据本发明的复合玻璃板包含具有电可控光学特性的可分段式切换的功能元件,所述功能元件的光学特性可以根据所施加的电压被调节。功能元件被衬入到复合玻璃板的中间层中。在此,中间层连接复合玻璃板的第一玻璃板和第二玻璃板。可调功能元件包括在第一平面电极和第二平面电极之间的活性层。活性层具有可调光学特性,所述可调光学特性可以通过施加到平面电极上的电压被控制。平面电极和活性层典型地基本上平行于第一玻璃板和第二玻璃板的表面布置。平面电极与汇流导体导电连接,可以通过所述汇流导体将功能元件连接到外部电压源上。为了能够逐区段地、以各个分段的形式切换功能元件,这些分段必须是可单独电操控的。为此,第一平面电极借助于至少一个分离线被分成多个分段。分离线也可以被称为隔离线并且引起第一平面电极的各个分段彼此电分离。使用一组第一汇流导体来与第一平面电极导电地接触,其中由来自该组第一汇流导体中的至少一个汇流导体接触第一平面电极的每个分段。由至少一个第二汇流导体导电地接触第二平面电极。根据本发明,在至少一个分离线的区域中在第一平面电极中引入至少一个凹处。凹处包围第一平面电极的部分面,其中位于凹处之内的部分面与第一平面电极的位于凹处之外的面区域电隔离。

借助于根据本发明的凹处,可以电隔离分离线的有缺陷的区域,在所述有缺陷的区域中出现故障电流或可预期故障电流。分离线和凹处在此显示重叠,其中分离线的有缺陷的区域位于凹处之内。由此避免功能元件的相邻分段之间的故障电流。

分离线被定义为连续线状区域,所述连续线状区域不仅可以线性地而且可以弯曲的或波浪形地伸展,并且因此不包括功能元件的面区域。凹处被实施为封闭轮廓,其中凹处的环绕轮廓线包围功能元件的面区域。在凹处之内,至少第一平面电极的由该轮廓线包围的部分区域与第一平面电极的位于凹处之外的面区域电隔离。在凹处之内不安置与第一平面电极的该包围的部分区域接触的汇流导体。因此功能元件在凹处之内不能被切换。

在本发明意义上的凹处包括封闭面,其中凹处的包围的部分面与围绕凹处的面之间的电分离通过环绕的分离线进行。根据该分离线是否仅选择性地被引入到平面电极中,或者分离线是否切断功能元件的多个层,也可以取出由凹处包围的面部分。如果凹处的分离线穿透功能元件的所有层,则形成通孔。就利用机械方法更简单地制成凹处而言,通孔是有利的。此外,在通孔的情况下确保位于凹处之内的面部分区域与平面电极的围绕凹处的区域之间给出完全的电分离。在通孔的区域中,除了第一平面电极的位于凹处之内的区域外,载体薄膜、活性层和第二平面电极的位于到第一平面电极的待隔离的区域的投影中的区域也被移除。

在另一优选实施方式中,仅非持续的部分的凹处被引入到功能元件中。部分的凹处例如可以以切断第一平面电极以及在背离活性层的表面处与第一平面电极相邻的层的孔存在。孔在此也可以选择性地越过第一平面电极伸入活性层和/或其他层中。位于凹处之内、通过凹处的环绕轮廓与周围层分离的区域可以保留在凹处之内或从该凹处中取出。

在另一可能的实施方式中,至少一个凹处仅被引入到第一平面电极中。这例如借助于激光方法是可能的,其方式是将激光束穿过第一载体薄膜聚焦到第一平面电极上。

在本发明的意义上,分离线应被理解为平面电极之内的线状区域,所述线状区域不导电并且在平面电极的整个厚度上延伸。分离线(也称为隔离线)在此可选地具有至少一个缺陷,在所述缺陷的位置处局部层电阻低于缺陷之外的分离线的层电阻。分离线具有的任务是将第一平面电极细分成分段,所述分段应该彼此电隔离。在分离线的区域,平面电极的导电覆层被移除或分解。如果分离线具有缺陷,则在这些区域中导电覆层仅不充分地分解,使得在分离线的区域中剩余导电粒子。在缺陷的区域中,层电阻因此比在分离线的区域中低得多,由此电流在缺陷的区域中被传导并且平面电极的两个相邻分段彼此电接触。

分离线不导电,使得在分离线的区域中,电阻例如处于载体薄膜和活性层的电阻的数量级。可能在分离线的区域中保留的平面电极痕迹在此是可忽略的。分离线的区域中的电阻特别优选地处于大于106Ω。

在可能出现分离线的缺陷和由此得出的分段之间的故障电流的区域中,电阻比在分离线的区域中低得多。在这样的缺陷的区域中的电阻特别优选地处于小于106Ω。本发明在这里借助于根据本发明引入的凹处设法补救。第一平面电极的由凹处包围的面区域具有优选地至少106Ω的电阻。

复合玻璃板的根据本发明的结构能够实现:活性层能够选择性地逐区段地被切换,其中活性层的可选择性切换的区域对应于第一平面电极的分段到活性层上的投影。为了有针对性地对分段进行操控,根据活性层的期望的切换图(Schaltbild),将电压源的对立的极与第一平面电极和第二平面电极的汇流导体连接。将电压源的一个极与第二平面电极的所述一个或多个第二汇流导体连接,而电压源的相反的极与第一汇流导体连接,所述第一汇流导体在第一平面电极的待操控的分段的区域中被接触。因此,平面电极之间的电势差仅存在于功能元件的以下区域中,即在所述区域中第一平面电极的相应分段与电压源连接。因此,功能元件的活性层也仅在这些区域中被切换。第一平面电极的各个分段之间的分离线确保不经由覆层的其他分段发生电流流动。第一平面电极的根据本发明的凹处在此还防止分段之间的故障电流。例如通过外部控制单元有针对性地对第一平面电极的应该施加电压的分段进行操控。

功能元件具有多个侧边,特别优选地具有四个侧边。然而,功能元件也可以包括多于四个的侧边。功能元件的分别至少两个侧边基本上成对地相对。在具有四个侧边的实施方式情况下,从中得出由分别两个相对的侧边组成的两个对。功能元件的相对的侧边可以彼此平行或不彼此平行地伸展。侧边不必是直线的,而是经常具有弯曲。相对侧边的长度可以彼此不同。例如,功能元件可以具有梯形外围。

在一种优选的实施方式中,功能元件具有多个侧边,例如四个侧边。在此,与第一平面电极进行电接触的第一组的汇流导体在至少一个侧边处彼此邻近地分别位于由分离线界定的分段之内。第一平面电极可以可选地对于每个分段由分别两个第一汇流导体接触。在此,与同一分段进行接触的两个汇流导体在功能元件的两个相对侧边处相对。

第一平面电极的分段的宽度被定义为两个相邻分离线的距离,或者在边缘分段的情况下被定义为侧边与最近的分离线之间的距离。分离线和第一汇流导体优选地彼此成70°至110°的角度,特别优选地所述分离线和第一汇流导体彼此以90°±5°的角度布置。分离线可以线性地、非线性地或者也可以波浪形地伸展。关于分离线和第一汇流导体的空间布置,在非线性或波浪形分离线的情况下,考虑分离线的首选方向。

第一平面电极的分段基本上彼此平行布置,其中分段从功能元件的一个侧边连贯地延伸至相对的侧边。

第一平面电极内的分段的数量可以根据窗用玻璃的应用领域而变化,并且通常为2和20之间,优选地为3和10之间。

发明人已经确定出,尤其是在功能元件的边缘区域中,增加地出现有缺陷的分离线,在所述边缘区域中在平面电极上施加有汇流导体。这些有缺陷的分离线可能导致相邻分段之间的故障电流。为了将第二汇流导体施加到第二平面电极上,首先通过回切移除具有第一平面电极的第一载体薄膜,并且然后通过剥蚀活性层暴露第二平面电极。在回切的切边的区域中,可能发生第一面电极的改变,由此使借助于待引入的分离线的完全电分离变得困难。在此背景下有利的是,不首先对功能元件进行质量检查来标识缺陷,而是与第二汇流导体邻近地已经提前设置凹处。为了使第一汇流导体与第一平面电极进行接触,类似于所描述的方法,回切具有第二平面电极的第二载体薄膜并且移除活性层。通常,具有其中引入的分离线的第一平面电极几乎不受影响。然而,在开始制造时,功能元件被切割成期望的量度,在所述量度下所述功能元件应该被引入到窗用玻璃中。在此,构造功能元件的环绕的边。从第一组的汇流导体所安置的边开始,分离线优选地在第一组的相邻汇流导体之间穿过延伸直至功能元件的环绕的边。也与所述切边邻近地,可能增加地出现分离线的缺陷,所述缺陷可以借助于根据本发明的凹处来避免。

功能元件优选地在与所述一个或多个第一汇流导体相邻的边处和/或与第二汇流导体相邻地在至少一个分离线的区域中具有至少一个凹处。在一种特别优选的实施方式中,所有分离线分别与第二汇流导体邻近地、优选地分别与第二汇流导体邻近地并且在第一组的相邻汇流导体之间具有凹处。

优选地与第二汇流导体邻近地在分离线的区域中安置至少一个凹处。优选地与第二汇流导体邻近地在分离线的区域中安置多个凹处。每个分离线优选地承载至少一个凹处。优选地至少一个凹处与第二汇流导体之间的距离为0.2 mm至20.0 mm,优选地为0.2 mm至10.0 mm,特别优选地为0.5 mm至5.0 mm,其中该凹处在功能元件的面中心的方向上偏移该数值。在此,凹处以距第二汇流导体的该距离优选地安置在多个分离线上,特别优选地安置在所有分离线上。凹处与汇流导体之间的距离被确定为汇流导体的彼此最近的区段与各自凹处之间的距离。选择凹处距第二汇流导体的所述距离,使得具有第一平面电极的第一载体薄膜的切边通常位于该区域中。在切边的该区域中,分离线特别频繁地载有缺陷,使得这些缺陷借助于凹处被电隔离,并且从而被消除。

优选地也在承载来自第一汇流导体组的汇流导体的功能元件的边处在分离线的区域中安置凹处。第一汇流导体分别接触第一平面电极的分段。引入到第一平面电极中的分段通过分离线彼此电隔离,其中分离线在相邻的第一汇流导体之间伸展并且也应该在该区域中防止在相邻分段之间的电流流动。优选地,在位于来自第一汇流导体组中的两个相邻汇流导体之间的至少一个分离线的区域中引入至少一个凹处。位于第一汇流导体的朝向窗用玻璃的面中心的边与环绕的边的最近区段之间的区段之内的区域被描述为两个汇流导体之间的区域。在此,凹处位于分离线的区域中,即显示与分离线重叠。所述至少一个凹处优选地在第一组的相邻汇流导体之间以距功能元件的环绕的边的最近区段的距离为0.0 mm至5.0 mm、特别优选地为0.0 mm至2.0 mm位于分离线的区域中。环绕的边的该区段由具有第一平面电极的第一载体薄膜构成,使得第一平面电极沿着环绕的边由裁口(Schnitt)切断。在该切边的区域中,出现分离线的增加的缺陷,在分离线的易于有缺陷的区域中通过凹处使所述分离线的缺陷与周围的面电隔离。就此而言,所述凹处距最近的边的所述距离已被证明是有意义的,以便有效地消除分离线的缺陷。

确定功能元件的平面规模的功能元件的外边被称为功能元件的环绕的边。环绕的边可以逐区段地由第一载体薄膜和第二载体薄膜的共同的边构成。在沿着其与汇流导体接触的边区段中,分别一个载体薄膜的边在功能元件的面中心的方向上后缩。在沿着其与第一汇流导体接触的边处,具有第二平面电极的第二载体薄膜的边在功能元件的面中心的方向上后缩。在第二平面电极上与第二汇流导体接触的边处,第一载体薄膜同样在功能元件的面中心的方向上后缩。

功能元件可以选择性地分别在一个边处或者分别在多个、优选地两个边处被装备第二汇流导体。第一汇流导体组也可以仅仅被安置在一个侧边处或者也可以被分布在两个相对的侧边上。根据功能元件的大小和尺度,具有分别一个第二汇流导体和/或第一组的汇流导体的多个侧边在功能元件的均匀控制和切换方面可以是有利的。

在复合玻璃板的一种优选实施方式中,至少一个凹处的直径为0.5 mm至5.0 mm,优选地为0.8 mm至3.0 mm,特别优选地为1.0 mm至2.5 mm。凹处的直径被定义为凹处的最大边量度。在这些区域中,凹处一方面足够小,使得所述凹处在视觉上不引人注意,并且优选地由在汽车窗用玻璃的边缘区域中经常使用的不透明覆盖印刷物掩盖。另一方面,该尺度足以包围分离线的常见缺陷。

原则上,凹处的形状可以自由地被选择。在此,在简单的可分离性和简单的分离方法方面,具有倒圆角的形状是优选的。

可以借助于机械方法、例如切割或冲压或借助于非触碰方法、例如激光方法引入凹处。机械方法可以简单地实现,但是提供以下缺点:所述机械方法具有仅低的精度,并且实际上仅能以机械方式实现通孔形式的凹处。激光方法在切割几何形状方面提供高精度,也能够实现具有小半径的凹处和层堆叠的各个层的选择性加工。例如,从而也可以使激光束穿过载体薄膜选择性地聚焦到第一平面电极上,并且可以对所述第一平面电极进行切割或分解,由此构成根据本发明的凹处。在术语激光方法下例如可以列举用于在凹处之内烧蚀第一平面电极的激光方法、用于沿着凹处的环绕的轮廓选择性分解第一平面电极的方法或用于激光钻孔的方法。

在一种特别优选的实施方式中,借助于激光钻孔将凹处引入到功能元件中。在此,从载体薄膜的对准复合玻璃板的一个玻璃板的方向的外表面开始,优选地将激光孔引入到功能元件中,所述激光孔伸入直至第一平面电极中并且沿着凹处的环绕的切边完全切断第一平面电极。可选地,该激光孔也可以伸入直至活性层或第二载体薄膜中或完全切断第二载体薄膜,由此形成通孔。为了对工件进行激光钻孔,主要使用脉冲式激光器,其中使工件和激光器相对彼此移动,使得多个相继的脉冲射到工件的同一点处,并且使工件的材料熔化和蒸发。借助于激光钻孔产生的凹处具有高几何形状精度和平面电极在凹处之内的面部分与位于凹处之外的面部分的可靠电分离。

汇流导体与外部电源的电接触通过合适的连接电缆、例如薄膜导体来实现。为了操控各个分段,对于本领域技术人员而言合适的外部控制元件是已知的。

例如借助于例如集成在车辆的配件中的按钮、旋转或滑动调节器对功能元件进行电调节。但是,用于调节的开关面也可以集成在复合玻璃板中,例如电容式开关面。可替代地,也可以通过非接触方法、例如通过识别手势,或者根据通过摄像机和合适的分析电子设备确定的瞳孔或眼睑状态来控制功能元件。

分离线被引入到平面电极中,使得第一平面电极的分段彼此电隔离。各个分段彼此无关地与电压源连接,使得可以单独地操控所述分段。从而,功能元件的不同区域可以独立地被切换。分离线和分段特别优选地在安装位置水平布置。由此,功能元件的非透明区域的高度可以由用户调节。术语“水平”在这里应该宽泛地解释并且表示在复合玻璃板的侧边、例如挡风玻璃板或顶盖玻璃板的侧边之间伸展的扩展方向。分离线不一定必须是直的,而是也可以是轻微弯曲的,优选地适配于最近的玻璃板边的可能弯曲,尤其是基本上平行于挡风玻璃板的前顶盖边。垂直隔离线当然也是可设想的。

分离线优选地具有5μm至500μm、特别优选地40μm至200μm、尤其是40μm至150μm的宽度。分段的宽度、即相邻分离线的距离,可以由本领域技术人员根据个别情况下的要求适当地被选择。

分离线可以在制造功能元件期间通过激光烧蚀、机械切割或蚀刻被引入。已经层压的多层薄膜也可以事后仍然借助于激光烧蚀被分段。

原则上,可以借助于与分离线相同的方法来引入凹处。因此,可以通过以对于分离线优选的宽度引入封闭轮廓线来产生凹处。

汇流导体(bus bars(汇流条))例如作为导电材料的条带或导电压印物与平面电极连接。汇流导体优选地被实施为包括银的导电压印物。

在一种有利的扩展方案中,功能元件是PDLC功能元件(聚合物分散液晶(polymer dispersed liquid crystal))。PDLC功能元件的活性层包含衬入聚合物基质中的液晶。如果不向平面电极施加电压,则液晶无序地取向,这导致射过活性层的光的强烈散射。如果向平面电极施加电压,则液晶在共同的方向上对准并且光通过活性层的透射被提高。这种功能元件例如从DE 102008026339 A1中已知。

在其他可能的扩展方案中,活性层是SPD、电致变色或电致发光层。

SPD功能元件(悬浮粒子装置(suspended particle device))包含包括悬浮粒子的活性层,其中可以借助于向平面电极施加电压来改变通过活性层对光的吸收。吸收变化基于在所施加的电压情况下棒状粒子在电场中的取向。SPD功能元件例如从EP 0876608 B1和WO 2011033313 A1中已知。

在电致变色功能元件的情况下,功能元件的活性层是电化学活性层。可见光的透射与离子到活性层中的衬入度有关,其中例如由活性层和平面电极之间的离子存储层提供离子。可以通过施加到平面电极上的电压影响透射,所述电压引起离子迁移。合适的功能性层例如至少包含氧化钨或氧化钒。电致变色功能元件例如从WO 2012007334 A1、US 20120026573 A1、WO 2010147494 A1和EP 1862849 A1中已知。

在电致发光功能元件的情况下,活性层包含电致发光材料、尤其是有机电致发光材料,所述电致发光材料的发光通过施加电压被激发。电致发光功能元件例如从US 2004227462 A1和WO 2010112789 A2中已知。电致发光功能元件可以被用作简单的光源或被用作显示器,利用所述显示器可以显示任意表示。

在一种特别优选的实施方式中,复合玻璃板是机动车的挡风玻璃板。挡风玻璃板包括上边和下边以及在上边和下边之间伸展的两个侧边。用上边表示被设置用于在安装位置向上指向车辆顶盖方向的该边。上边通常被称为顶盖边或前顶盖边。用下边表示被设置用于在安装位置向下指向车辆的发动机罩方向的该边。下边通常被称为发动机边。

挡风玻璃板具有中心视场,对所述中心视场的光学质量提出高的要求。中心视场必须具有高光透射(典型地大于70%)。所述中心视场尤其是由本领域技术人员称为视场B、视区B或区B的该视场。视场B和其技术要求在联合国欧洲经济委员会(UN/ECE)第43号规章(ECE-R43,“批准安全窗用玻璃原料及其在车辆中的安装的统一条件”)中被规定。在那里,视场B在附录18中被定义。

在挡风玻璃板的该扩展方案中,功能元件表示遮阳板并且布置在中心视场(视场B)上方。这意味着功能元件布置在中心视场和挡风玻璃板的前顶盖边之间的区域中。功能元件不必覆盖整个区域,但是完全定位在该区域之内并且不会伸入到中心视场中。换言之,功能元件距挡风玻璃板的上边比距中心视区具有更小的距离。因此,中心视场的透射不受功能元件影响,所述功能元件被定位在与向下折叠状态下的经典机械遮阳板相似的位置。

挡风玻璃板的中心视场中的中间层是明净的和透明的。由此确保通过中心视场的透视不被限制,使得可以使用玻璃板作为挡风玻璃板。透明热塑性中间层被表示在可见光谱范围内具有至少70%、优选至少80%的光透射的层。根据ECE-R43,透明中间层至少存在于视场A中、优选地也存在于视场B中。

挡风玻璃板优选地被设置用于机动车、特别优选地用于载客汽车。

作为遮阳板的功能元件拥有多个薄片,所述薄片在其尺度和布置方面对应于第一平面电极的分段并且可以选择性地被切换。在第一平面电极中引入至少两个分离线,所述分离线基本上平行于前顶盖边伸展并且将平面电极分成至少三个分段。因此,这些分段在挡风玻璃板的两个侧边之间延伸。在此,第一平面电极的每个分段由分别至少一个第一汇流导体接触,所述第一汇流导体与侧边邻近地安置在第一平面电极上,或者在多个汇流导体的情况下对于每个分段与侧边邻近地安置在第一平面电极上。功能元件的第二平面电极经由至少一个第二汇流导体被接触,所述第二汇流与前顶盖边相邻地布置或布置在侧边处。在侧边处,分别在具有第一平面电极的第一载体薄膜的切边所处于的区域中安置凹处,所述凹处与分离线重叠。布置在侧边处和必要时布置在顶盖边处的汇流导体通过通常在挡风玻璃板情况下使用的不透明覆盖印刷物在玻璃板的边缘区域中被掩盖。

在一种可能的实施方式中,热塑性中间层的区域被着色或染色,功能元件经由所述区域与外玻璃板或内玻璃板连接。因此,该区域在可见光谱范围内的透射与未着色或染色的层相比被降低。热塑性中间层的着色/染色区域因此降低挡风玻璃板在遮阳板的区域中的透射。尤其是,功能元件的美观印象得到改善,因为着色导致更中性的外观,所述更中性的外观对观看者来说更令人愉快。

热塑性中间层的着色或染色区域优选地具有在可见光谱范围内为10%至50%、特别优选为20%至40%的透射。从而在防目眩和视觉外观方面实现特别好的结果。

一种具有电可调遮阳板的挡风玻璃板包括至少一个外玻璃板和内玻璃板,所述外玻璃板和内玻璃板经由中间层相互连接。挡风玻璃板被设置用于在车辆的窗户开口中将内部空间相对于外部环境分开。在本发明的意义上,用内玻璃板表示挡风玻璃板的朝向内部空间(车辆内部空间)的玻璃板。用外玻璃板表示朝向外部环境的玻璃板。根据本发明的复合玻璃板的第一玻璃板和第二玻璃板表示这种挡风玻璃板的内玻璃板和外玻璃板。

在根据本发明的复合玻璃板的另一优选实施方式中,所述复合玻璃板被用作机动车的顶盖玻璃板。顶盖玻璃板包括与车辆的挡风玻璃板相邻的前顶盖边、指向后窗玻璃板方向的后顶盖边和在前顶盖边和后顶盖边之间沿着车门伸展的两个侧边。功能元件优选地被配置为顶盖玻璃板的大面积遮蔽装置,其中功能元件布置在顶盖玻璃板的整个透视区域的至少80%、优选整个透视区域的至少90%、例如100%的面上。

作为顶盖遮蔽装置的功能元件同样具有多个薄片,所述薄片在其尺度和布置方面对应于第一平面电极的分段并且可以选择性地被切换。在此,这种车辆顶盖的分段与在遮阳板的情况相比被选择得明显更大面积的。在第一平面电极中引入至少一个分离线,所述分离线基本上平行于前顶盖边伸展并且将平面电极分成至少两个部分。功能元件优选地被分成2至6个、特别优选地3至4个薄片,其中薄片基本上垂直于车辆的行驶方向地伸展。因此,这些分段在顶盖玻璃板的两个侧边之间延伸并且分离线从一个侧边朝另一侧边的方向延伸。与汇流导体的接触和分段的划分基本上如针对挡风玻璃板的实施所描述的那样进行。除此之外,功能元件可以可选地承载其他汇流导体,所述其他汇流导体安置在后顶盖边处。布置在侧边处和布置在顶盖边处的汇流导体通过通常在玻璃板的边缘区域中使用的不透明覆盖印刷物掩盖。

在顶盖玻璃板的一种优选实施方式中,热塑性中间层的区域被着色或染色,功能元件经由所述区域与外玻璃板或内玻璃板连接。因此,该区域在可见光谱范围内的透射与未着色或染色的层相比被降低。热塑性中间层的着色/染色区域因此降低挡风玻璃板的透射。热塑性中间层的着色或染色区域优选地具有在可见光谱范围内为10%至50%、特别优选为20%至40%的透射。从而在防目眩和视觉外观方面实现特别好的结果。

根据本发明的复合玻璃板的第一玻璃板和第二玻璃板表示顶盖玻璃板的内玻璃板和外玻璃板。

第一汇流导体和第二汇流导体包括优选地包含银的导电结构,并且具有5μm至40μm的厚度。

汇流导体被设置用于被与外部电压源连接,使得在第一平面电极和第二平面电极之间存在电势差异。

尤其是可以通过安放、压印、焊接或粘接来安置汇流导体。

在一种优选的实施方式中,汇流导体被构造为压印和煅烧的导电结构。压印的汇流导体包含至少一种金属,优选地银。导电性优选地通过包含在汇流导体中的金属粒子实现、特别优选通过银粒子实现。金属粒子可以位于有机和/或无机基质、例如膏或墨水中,优选地作为具有玻璃料的烧制丝网印刷膏。压印的汇流导体的层厚优选地为5μm至40μm,特别优选地为8μm至20μm并且完全特别优选地为10μm至15μm。具有这些厚度的压印的汇流导体在技术上可以简单地实现并且具有有利的载流能力。

可替代地,汇流导体被构造为导电薄膜的条带。汇流排于是例如至少包含铝、铜、镀锡的铜、金、银、锌、钨和/或锡或其合金。条带优选地具有10μm至500μm、特别优选地30μm至300μm的厚度。由具有这些厚度的导电薄膜制成的汇流导体在技术上可以简单地实现并且具有有利的载流能力。条带可以例如经由焊料、经由导电粘合剂或导电粘合带或通过直接安放与平面电极导电地连接。为了改善导电连接,例如可以在平面电极和汇流导体之间布置含银的膏。

第一平面电极和第二平面电极分别由导电层构成。这些导电层包含至少一种金属、金属合金或透明导电氧化物,优选地包含透明导电氧化物,并且具有10 nm至2μm的厚度。平面电极优选地是透明的。透明的在这里意味着对于电池辐射、优选地300 nm至1,300 nm波长的电磁辐射并且尤其是对于可见光是可穿透的。根据本发明的导电层例如从DE 20 2008 017 611 U1、EP 0 847 965 B1或WO 2012/052315 A1中已知。所述导电层典型地包含一个或多个、例如两个、三个或四个导电的功能性单层。功能性单层优选地包含至少一种金属,例如银、金、铜、镍和/或铬,或金属合金。功能性单层特别优选地包含至少90重量%的金属、尤其是至少99.9重量%的金属。功能性单层可以由金属或金属合金组成。功能性单层特别优选地包含银或含银的合金。这种功能性单层在同时在可见光谱范围内的高透射的情况下具有特别有利的导电性。功能性单层的厚度优选地为5 nm至50 nm,特别优选地为8 nm至25 nm。在该厚度范围内,实现在可见光谱范围内的有利的高透射和特别有利的导电性。

平面电极原则上可以通过每种导电层构成,所述导电层可以被电接触。

功能元件优选地作为具有两个外部载体薄膜的多层薄膜存在。在这种多层薄膜情况下,平面电极和活性层布置在两个载体薄膜之间。外部载体薄膜在这里指的是载体薄膜构造多层薄膜的两个表面。由此可以作为层压的薄膜提供功能元件,所述层压的薄膜可以有利地被处理。通过载体薄膜有利地保护功能元件免受损害、尤其是腐蚀。以给出的顺序,多层薄膜至少包含第一载体薄膜、第一平面电极、活性层、第二平面电极和第二载体薄膜。

第一载体薄膜和/或第二载体薄膜优选地包含至少一种在压蒸工艺中不完全熔化的聚合物,优选地聚对苯二甲酸乙二醇酯(PET)。第一和第二载体薄膜特别优选地由PET薄膜组成。这在多层薄膜的稳定性方面是特别有利的。但是载体薄膜例如也可以包含乙烯醋酸乙烯酯(EVA)和/或聚乙烯醇缩丁醛(PVB)、聚丙烯、聚碳酸酯、聚甲基丙烯酸甲酯、聚丙烯酸酯、聚氯乙烯、聚醋酸盐树脂、浇铸树脂、丙烯酸酯、氟化乙烯丙烯、聚氟乙烯和/或乙烯四氟乙烯。每个载体薄膜的厚度优选地为0.1 mm至1 mm,特别优选地为0.1 mm至0.2 mm。根据本发明的载体薄膜优选地是透明的。平面电极优选地布置在载体薄膜的一个表面上,即布置在载体薄膜的两侧中的正好一侧上(即布置在其前侧或其后侧)。在此,载体薄膜在多层薄膜的层堆叠中取向为使得平面电极与活性层相邻地布置。

在本发明的意义上,电可调光学特性被理解为连续地可调节的这种特性,但同样也可以被理解为可以在两个或更多个离散状态之间被切换的这种特性。

除了活性层和平面电极之外,功能元件当然可以具有其他本身已知的层,例如势垒层、阻挡层、抗反射层、保护层和/或平滑层。

作为多层薄膜的功能元件在商业上可得到。待集成的功能元件典型地以期望的形状和大小用具有较大规模的多层薄膜剪制。这可以以机械方式进行,例如利用刀具进行。在一种有利的实施中,借助于激光器进行剪制。已经表明,在这种情况下,侧边比在机械切割情况下更稳定。在机械切割的侧边的情况下,可能存在材料似乎撤回的风险,这在视觉上是显眼的并且不利地影响玻璃板的美学。

在一种有利的扩展方案中,功能元件具有边缘密封部。边缘密封部环绕地覆盖功能元件的侧边并且尤其是防止热塑性中间层的化学组分、例如增塑剂扩散到活性层中。至少沿着功能元件的(在挡风玻璃板的情况下在透视上是可见的)下边并且优选地沿着所有侧边,边缘密封部由透明的无色粘接剂或透明的无色粘合带构成。例如,丙烯酸或硅酮基粘合带可以被用作边缘密封部。透明无色边缘密封部具有以下优点:在通过挡风玻璃板透视时,功能元件的边不以干扰的方式显眼。优选地即使在不可见的侧边情况下、例如在顶盖玻璃板的情况下或在挡风玻璃板的由覆盖印刷物掩盖的边缘区域处也应用这种边缘密封部。

功能元件经由中间层被纳入在复合玻璃板的第一玻璃板和第二玻璃板之间。在此,中间层优选地包括将功能元件与第一玻璃板连接的第一热塑性复合薄膜和将功能元件与第二玻璃板连接的第二热塑性复合薄膜。中间层典型地通过至少第一和第二热塑性复合薄膜构成,所述第一和第二热塑性复合薄膜平面地彼此相叠地布置并且被相互层压,其中功能元件被插入到两个层之间。复合薄膜的与功能元件重叠的区域于是构成将功能元件与玻璃板连接的区域。在热塑性复合薄膜彼此具有直接接触的玻璃板的其他区域中,所述热塑性复合薄膜可以在层压时融合,使得两个原始层在一些情况下不再可识别,并且代替地存在均质的中间层。

热塑性复合薄膜可以例如由单个热塑性薄膜构造。热塑性复合薄膜也可以由不同热塑性薄膜的区段构成,所述区段的侧边放在一起(aneinandergesetzt)。除了第一热塑性复合薄膜或第二热塑性复合薄膜之外,还可以存在其他热塑性复合薄膜。在需要时,也可以使用这些热塑性复合薄膜用于嵌入包括功能性层、例如红外反射层或声学阻尼层的其他薄膜。

如已经以挡风玻璃板和顶盖玻璃板为例所讨论的那样,热塑性复合薄膜也可以包含着色或染色区域。例如,可以通过共挤获得这样的薄膜。可替代地,可以将未着色的薄膜区段和着色或染色的薄膜区段组合成热塑性复合薄膜。着色或染色区域可以均匀地染色或着色,也就是说具有与位置无关的透射。但是,着色或染色也可以是不均匀的,尤其是可以实现透射变化过程。在挡风玻璃板的一种扩展方案中,着色或染色区域中的透射度随着距挡风玻璃板的前顶盖边的距离增加而至少逐区段地降低。从而可以避免着色或染色区域的清楚的边,使得从遮阳板到挡风玻璃板的透明区域的过渡逐步地伸展,这在美观上更吸引人。

在一种有利的扩展方案中,热塑性复合玻璃板的在用作车辆的外玻璃板的玻璃板的方向上定向的区域、即功能元件和外玻璃板之间的区域被着色。这从外部观看引起车辆的特别美观的印象。功能元件和内玻璃板之间的其他热塑性复合玻璃板的区域附加地可以可选地着色或染色。

在一种优选的扩展方案中,功能元件、更准确地说功能元件的侧边环绕地由热塑性框架薄膜包围。框架薄膜框架式地被构造有凹处,功能元件被插入到所述凹处中。热塑性框架薄膜可以通过热塑性薄膜构成,凹处通过剪制已被引入到所述热塑性薄膜中。可替代地,热塑性框架薄膜也可以由围绕功能元件的多个薄膜区段组成。在一种优选的实施方式中,中间层因此由总共至少三个平面地彼此相叠地布置的热塑性复合薄膜构成,其中作为中间的层的框架薄膜具有凹处,功能元件布置在所述凹处中。在制造时,热塑性框架薄膜被布置在第一和第二热塑性复合薄膜之间,其中所有热塑性薄膜的侧边优选地隐藏起来(in Deckung befindlich)。热塑性框架薄膜优选地例如具有与功能元件大致相同的厚度。由此补偿由空间受限的功能元件引入的挡风玻璃板的局部厚度差异,使得可以在层压时避免玻璃破裂。

功能元件的在穿过复合玻璃板透视中可见的侧边优选地与热塑性框架薄膜齐平地布置,使得在功能元件的侧边和热塑性框架薄膜的所分配的侧边之间不存在间隙。这尤其是适用于作为挡风玻璃板的遮阳板的功能元件的下边,其中该边典型地是可见的。热塑性框架薄膜和功能元件之间的界限在视觉上不太显眼。

汽车窗用玻璃、尤其是挡风玻璃板、后窗玻璃板和顶盖玻璃板大多数具有由不透明搪瓷制成的环绕的外围覆盖印刷物,所述覆盖印刷物尤其是用于保护为了安装玻璃板所使用的粘合剂免受紫外线(UV)辐射并且在光学上对其进行遮盖。该外围覆盖印刷物优选地被用于还遮盖位于窗用玻璃的边缘区域中的功能元件的边。汇流导体以及所需的电端子同样被安置在覆盖印刷物的区域中。以这种方式,功能元件有利地被集成到复合玻璃板的外观中。至少被用作外玻璃板的玻璃板优选地具有这样的覆盖印刷物,特别优选地不仅第一玻璃板而且第二玻璃板(内玻璃板和外玻璃板)被印刷,使得防止从两侧透视。

功能元件也可以具有切口,例如在所谓的传感器窗口或摄像机窗口的区域中具有切口。这些区域被设置用于被装备传感器或摄像机,所述传感器或摄像机的功能在光路中将会被可调功能元件影响(例如雨量传感器)。

功能元件优选地布置在扣除具有例如2 mm至20 mm宽度的两侧边缘区域的复合玻璃板的整个宽度上。功能元件也优选地距上边具有例如2 mm至20 mm的距离。功能元件从而封装在中间层内,并且被保护免于与周围大气接触和腐蚀。

第一热塑性复合薄膜和第二热塑性复合薄膜以及必要时还有热塑性框架薄膜优选地至少包含聚乙烯醇缩丁醛(PVB)、乙烯醋酸乙烯酯(EVA)和/或聚氨酯(PU),特别优选地包含PVB。

每个热塑性复合薄膜以及框架薄膜的厚度优选地为0.2 mm至2 mm,特别优选地为0.3 mm至1 mm,尤其是为0.3 mm至0.5 mm,例如为0.38 mm。

第一玻璃板和第二玻璃板优选地由玻璃制成,特别优选地由钠钙玻璃制成,如对于窗户玻璃板常见的那样。但是,玻璃板也可以由其他玻璃种类制成,例如石英玻璃、硼硅玻璃或铝硅玻璃,或者由刚性明净塑料、例如聚碳酸酯或聚甲基丙烯酸甲酯制成。玻璃板可以是明净的或者也可以是着色的或染色的。只要复合玻璃板被用作挡风玻璃板,则所述复合玻璃板在中心视区中应该具有足够的光透射,根据ECE-R43在主透视区域A中优选地至少为70%。

外玻璃板、内玻璃板和/或中间层可以具有其他合适的本身已知的覆层,例如抗反射覆层、防黏覆层、防刮痕覆层、光催化覆层或遮阳覆层或低辐射(Low-E)覆层。

第一玻璃板和第二玻璃板的厚度可以宽泛地变化,并且因此可以被适配于个别情况下的要求。第一玻璃板和第二玻璃板优选地具有0.5 mm至5 mm、特别优选地1 mm至3 mm的厚度。

本发明此外包括一种用于制造根据本发明的复合玻璃板的方法,其中至少

a)提供功能元件,

b)将一组第一汇流导体安置在第一平面电极上,并且将至少一个第二汇流导体安置在第二平面电极上,

c)将至少一个分离线引入到功能元件的第一平面电极中,所述分离线将第一平面电极分成至少两个分段,

d)在至少一个分离线的区域中在第一平面电极中引入至少一个凹处,

e)将至少一个第一热塑性复合薄膜安放到第一玻璃板上,将功能元件安放到第一热塑性复合薄膜上,将至少一个第二热塑性复合薄膜和第二玻璃板以该顺序相叠地布置在功能元件上,

f)通过层压连接第一玻璃板和第二玻璃板,其中由第一热塑性复合薄膜和第二热塑性复合薄膜构成具有衬入的功能元件的中间层。

在此,至少一个凹处将第一平面电极的位于凹处之内的区域与第一平面电极的位于凹处之外的部分隔离。

优选地以多层薄膜的形式提供功能元件,所述多层薄膜以该顺序包括第一载体薄膜、活性层和第二载体薄膜,其中平面电极被安置在载体薄膜的朝向活性层的表面上。具有电可切换光学特性的多层薄膜的优点在于窗用玻璃的简单制造。通过载体薄膜有利地保护实际的功能元件免受损害,尤其是免受腐蚀,并且可以在制造窗用玻璃之前还以较大件数提供所述实际的功能元件,这出于经济和方法技术的原因可能是值得期望的。在制造复合玻璃板时,可以将多层薄膜简单地插入到复合体中,所述复合体然后利用常规的方法被层压。

优选地借助于激光方法在步骤c)中引入至少一个分离线。优选地在平面电极之内借助于激光诱导退化产生分离线。这种激光诱导退化例如是对平面电极的剥蚀或对平面电极的化学改变。通过激光诱导退化实现层的导电性中断。

优选地穿过于待加工的平面电极最近的载体薄膜产生分离线。在此,激光穿过该载体薄膜被聚焦到平面电极上。

优选地使用脉冲固体激光器作为用于产生分离线的激光器。已证明在产生分离线时在150 nm至1200 nm范围内、优选地在300 nm至1200 nm的范围内选择激光器的辐射的波长是有利的。在使用常见的导电层和常见的载体薄膜时,该范围是特别合适的。在此,选择激光器的波长范围,使得分离线选择性地被引入到用作平面电极的导电层中。

优选地使用固体激光器作为用于产生分离线的激光器,特别优选地使用IR激光器,其例如具有1030 nm的波长。该激光器以脉冲方式被运行。这在高功率密度和有效引入非导电的分离线方面是特别有利的。脉冲能量例如为10μJ至50μJ。

功能元件的平面电极的电接触优选地在引入分离线之前进行,但是也可以可选地在之后进行。

汇流导体优选地以压印的和煅烧的导电结构的形式实现。压印的汇流导体包含至少一种金属,优选银。合适的银印刷膏是商业上可得到的并且对于本领域技术人员是已知的。

为了有针对性地将平面电极与汇流导体进行接触,应该首先使该平面电极从多层薄膜中暴露。在此,在第一步骤中,包括位于载体薄膜上的平面电极在内对多层薄膜的载体薄膜进行回切。例如在使用溶剂的情况下通过进行机械磨损移除由此暴露的活性层。在移除活性层之后,与其邻接的平面电极暴露出来并且可以通过压印汇流导体导电地被接触。

只要多个汇流导体彼此邻近地布置,诸如在一组第一汇流导体的情况下沿着一个边布置,则通常在一个步骤中对于所有彼此相邻的汇流导体对待接触的区域进行去覆层。为了使制造工艺变得尽可能简单,在此多层薄膜的位于相邻的第一汇流导体之间的区域也被去覆层。

只要使用所描述的方法用于接触,则从多层薄膜的不同的表面开始,接触第一或第二平面电极上的第一和第二汇流导体。为了接触第一载体薄膜上的第一平面电极,因此对第二载体薄膜进行回切,移除活性层并且从所移除的第二载体薄膜的侧施加汇流导体。与此类似地,为了接触第二载体薄膜上的第二平面电极,对第一载体薄膜进行回切。因此,在应用这种方法的情况下,第一汇流导体和第二汇流导体不重合。

以本领域技术人员已知的方式,汇流导体被配备有例如扁平导体形式的接线电缆,从玻璃板复合体引出所述接线电缆并且使所述接线电缆与外部电源连接。

可能存在的印刷物、例如不透明的覆盖印刷物以及用于电接触功能元件的压印的汇流导体优选地以丝网印刷方法被施加。

在分离线的区域中引入到第一平面电极中的凹处优选地借助于激光钻孔至少被引入到第一载体薄膜和第一平面电极中。优选地使用在波长范围为150 nm至1200 nm中、优选地在范围为300 nm至1200 nm中的激光器。激光束首先被对准到第一载体薄膜的指向环境的外表面上,并且激光束沿着待产生的凹处的封闭的环绕轮廓在表面上移动。在此,表面被逐层剥蚀,由此形成待产生的孔。继续进行钻孔,直至至少在平面电极的整个层厚内沿着凹处的轮廓由孔穿透第一平面电极为止。可选地,孔可以被实施为穿孔,其中该孔穿透功能元件的所有层。优选地使用固体激光器、特别优选地IR激光器来产生凹处,所述固体激光器例如具有波长1030 nm。激光器以脉冲方式以脉冲重复率为10,000至400,000Hz、例如25,000Hz被运行。在此,扫描速度优选地在0.01 m/s和5 m/s之间选择。脉冲能量优选地为每个脉冲10μJ至50μJ。激光器的脉冲持续时间优选地小于或等于20 ns,特别优选小于或等于10 ps,尤其是小于或等于400 fs。如果在具有第一平面电极的第一载体薄膜中仅期望一个凹处,则通常需要5至20次扫描过程来切断这些层。只要应该产生通孔,则扫描过程的数量相应地增加。

为了将功能元件纳入到复合玻璃板中,首先产生各个组件的层堆叠。为此,提供第一玻璃板和第二玻璃板,所述第一玻璃板和第二玻璃板用作复合玻璃板的内玻璃板和外玻璃板。所述第一玻璃板和第二玻璃板可以是平面的或弯曲的,优选以完全一致的方式弯曲。将至少一个第一热塑性复合薄膜安放到第一玻璃板上。将功能元件安放到第一热塑性复合薄膜上。可选地,可以添加热塑性框架薄膜,所述热塑性框架薄膜框底板式地围绕功能元件。将至少一个第二热塑性复合薄膜和第二玻璃板以该顺序相叠地布置在功能元件上。可选地,除了提到的热塑性复合薄膜之外,还可以将其他热塑性复合薄膜和/或具有功能性层的载体薄膜插入到复合体中。

第一玻璃板和第二玻璃板通过层压被连接成复合玻璃板。层压优选地在热、真空和/或压力的作用下进行。可以使用用于层压的本身已知的方法,例如压蒸方法、真空袋方法、真空环方法、压延方法、真空层压机或其组合。

针对该方法阐述的本发明特征类似地适用于根据本发明的复合玻璃板,并且反之亦然。

本发明此外包括根据本发明的复合玻璃板作为建筑物窗用玻璃或车辆窗用玻璃、优选作为车辆窗用玻璃、尤其是作为机动车的挡风玻璃板或顶盖玻璃板的用途。

附图说明

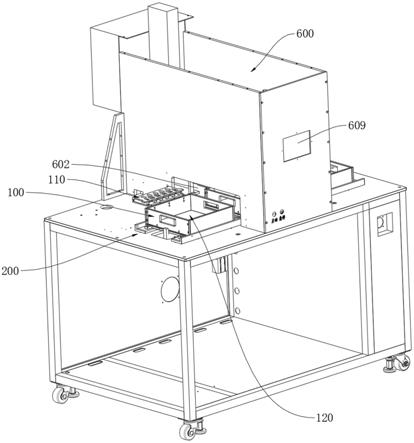

根据附图和实施例更详细地阐述本发明。附图是示意图并且是不按正确比例的。附图不以任何方式限制本发明。其中:

图1a示出作为挡风玻璃板的根据本发明的复合玻璃板的一种扩展方案的俯视图,

图1b示出沿着切割线CC'通过图1a的根据本发明的挡风玻璃板的横截面,

图2a示出图1a和1b的挡风玻璃板的功能元件5,

图2b示出沿着切割线A-A'通过图2a的功能元件5的横截面,

图2c示出沿着切割线BB'通过图2a的功能元件5的横截面,

图3示出作为顶盖玻璃板的根据本发明的复合玻璃板的一种扩展方案的俯视图,

图4a示出图3的顶盖玻璃板的功能元件5,

图4b示出沿着切割线EE'通过图4a的功能元件5的横截面,

图4c示出沿着切割线FF'通过图4a的功能元件5的横截面,

图5根据流程图示出根据本发明的方法的一种实施例。

具体实施方式

图1a示出根据本发明的复合玻璃板的俯视图,所述复合玻璃板被实施为机动车的挡风玻璃板。图1b示出根据图1a的挡风玻璃板沿着切割线CC'的横截面图。挡风玻璃板包括用作外玻璃板的第一玻璃板1和作为内玻璃板的第二玻璃板2。内玻璃板在此是对准车辆内部空间的玻璃板,而外玻璃板指向车辆环境。第一玻璃板1和第二玻璃板2经由中间层3相互连接。第一玻璃板1具有2.1 mm的厚度并且由着绿色的钠钙玻璃组成。第二玻璃板2具有1.6 mm的厚度并且由明净的钠钙玻璃组成。作为挡风玻璃板的复合玻璃板具有在安装位置朝向顶盖的前顶盖边D和在安装位置朝向发动机室的发动机边M。

挡风玻璃板装备有作为电可调遮阳板的功能元件5,所述功能元件安置在(如在ECE-R43中定义的)中心视区B上方的区域中。遮阳板由作为功能元件5的商业上可得到的PDLC多层薄膜构成,所述PDLC多层薄膜被衬入到中间层3中。遮阳板的高度例如为21 cm。中间层3总计包括三个热塑性复合薄膜6、7、8,所述热塑性复合薄膜分别通过具有厚度为0.38 mm的由PVB制成的热塑性薄膜构造。第一热塑性复合薄膜6与第一玻璃板1连接,第二热塑性复合薄膜7与第二玻璃板2连接。位于中间的热塑性框架薄膜8具有切口,经裁剪的PDLC多层薄膜配合精确地、即在所有侧齐平地插入到所述切口中。因此,第三热塑性层似乎构成用于功能元件5的一种底板(Passeportout),所述功能元件因此在四周被封装到热塑性材料中并且由此受到保护。第一热塑性复合薄膜6可选地具有布置在功能元件5和第一玻璃板1之间的着色区域10。挡风玻璃板的光透射由此在遮阳板的区域中附加地被降低,并且PDLC功能元件5的乳白色外貌在漫射状态下被减弱。挡风玻璃板的美学由此被塑造得明显更吸引人。在所示的情况下,着色区域10和PDLC功能元件5的下边齐平地布置。但这不一定是这种情况。

根据本发明的挡风玻璃板在其作为根据图1a的挡风玻璃板的实施方式中具有环绕的覆盖印刷物9,所述覆盖印刷物不仅遮盖挡风玻璃板与车辆车身的粘接部而且遮盖功能元件5的平面电极的电接触部。环绕的外围覆盖印刷物9在第一玻璃板1和第二玻璃板2的内部空间侧表面(在安装位置朝向车辆的内部空间)上通过不透明搪瓷构造。功能元件5距前顶盖边D和挡风玻璃板的侧边的距离小于覆盖印刷物9的宽度,使得功能元件5的侧边4.1、4.2、4.4(除了指向中心视场B的侧边4.3之外)由覆盖印刷物9遮盖。在此,电端子和分离线的凹处也合理地被安置在覆盖印刷物9的区域中并且因此有利地被掩盖。

在一中特别舒适的扩展方案中,通过布置在遮阳板的区域中的电容式开关面来控制功能元件5,其中驾驶员通过该驾驶员触摸玻璃板的位置来规定变暗程度。可替代地,也可以通过非接触方法、例如通过识别手势,或者根据通过摄像机和合适的分析电子设备确定的瞳孔或眼睑状态来控制遮阳板。

功能元件5的侧边环绕地配备有未示出的边缘密封部,所述边缘密封部由透明丙烯酸粘合带构造。从而禁止向活性层11中扩散或从活性层11扩散。由于边缘密封部是透明的,所以未被覆盖印刷物9遮盖的下侧边也不以干扰的方式显眼。边缘密封部环绕地围绕多层薄膜的侧边伸展,并且从侧边开始在载体薄膜14、15的背离活性层11的表面上延伸几毫米。边缘密封部10尤其是防止热塑性框架薄膜8的增塑剂和其他粘合剂组分扩散到活性层11中,由此减缓功能元件5的老化。

对于热塑性复合薄膜6、7和热塑性框架薄膜8,可以优选地使用所谓的“高流动性PVB(High Flow PVB)”,所述高流动性PVB与标准PVB薄膜相比具有更强的流动行为。从而,这些层围绕功能元件5流散得更强烈,由此形成更均匀的视觉印象,并且从功能元件5到框架薄膜8的过渡显眼得不太强烈。“高流动性PVB”可被用于所有或仅用于具有与功能元件5的直接接触的热塑性薄膜6、7、8中的一个或多个。

图2a示出在功能元件5集成到挡风玻璃板中之前根据图1a的挡风玻璃板的功能元件5的俯视图,其中也可以看出功能元件5的电接触部。图2b和2c示出沿着切割线AA'或BB'通过根据图2a的功能元件的横截面。可调功能元件5是多层薄膜,由两个平面电极12、13之间的活性层11和两个载体薄膜14、15组成。活性层11包含聚合物基质,所述聚合物基质具有分散于其中的液晶,所述液晶根据施加到平面电极上的电压对准,由此可以调节光学特性。载体薄膜14、15由PET组成并且具有例如0.125 mm的厚度。载体薄膜14、15配备有指向活性层11的由IT制成的具有约100 nm的厚度的覆层,所述覆层构造第一平面电极12和第二平面电极13。平面电极12、13可以经由汇流导体18、19和未示出的连接电缆与车载电设备连接。汇流导体18、19通过含银的丝网印刷物构造。第一平面电极12具有带有分别100μm的宽度的三个分离线16,所述分离线借助于激光方法引入并且将第一平面电极12分成四个分段17。分离线16在第一平面电极12内在侧边4.2和4.4之间伸展。在由具有第一平面电极12的第一载体薄膜14构成的侧边4.2处,分离线16伸展直至该侧边4.2。在相对的侧边4.4处,分离线16至少伸展直至第一平面电极12的与侧边4.4最近的边。实际上,分离线16优选地连贯地被引入相对的侧边4.2、4.4之间,其中分离线16也经历汇流导体19的区域,在所述区域中具有第一平面电极12的第一载体薄膜14被移除。这不引起对第二汇流导体19以及第二平面电极13的功能的损害,但是在工艺技术上能够更简单地实现。分离线16彼此间或者在边缘分段的情况下距最近的侧边4.1、4.3具有大约5 cm的距离。侧边4.1、4.2、4.3、4.4总地得出功能元件的环绕的边。分离线16将分段17彼此电隔离。分段17的数量可以根据应用或客户愿望自由地被选择。第一平面电极12对于每个分段17分别具有一个第一汇流导体18,因此总共4个第一汇流导体18。功能元件5的容纳第一汇流导体18的侧边4.2在功能元件5的安装位置布置在挡风玻璃板的侧边处(与车辆车身的A柱相邻)。与第二平面电极13导电地进行接触的第二汇流导体19安置在侧边4.4处,所述侧边4.4与侧边4.2相对。侧边4.4在安装位置也与车辆车身的A柱相邻地布置。分离线16在第一平面电极12内在侧边4.2、4.4之间伸展。在承载第一汇流导体18的侧边4.2处,分离线16在相邻的第一汇流导体18之间穿过伸展直至侧边4.2。紧靠侧边4.2,与分离线16中的每一个重叠地引入激光孔形式的凹处20。也以距第二汇流导体19大约1 mm的距离与第二汇流导体19邻近地并且在功能元件5的面中心的方向上与所述第二汇流导体偏移地,凹处20位于每个分离线16的区域中。图2c示出沿着切割线BB'的横截面,所述横截面示出汇流导体18、19在平面电极12、13上的接触。在功能元件5的为第一汇流导体18设置的区域中移除第二载体薄膜15、第二平面电极13和活性层11。借助于丝网印刷将第一汇流导体18压印到以这种方式暴露的第一平面电极12上。第一汇流导体18在此占用对应于相邻分离线16之间或分离线16与侧边4.1或4.3之间的距离的最大可能宽度。在此应该注意的是,将汇流导体18仅仅压印到所分配的分段17之内,以便防止相邻分段17之间的短路。第二汇流导体19确保第二平面电极13的电接触。在第二汇流导体19的该区域中,移除具有第一平面电极12的第一载体薄膜14以及活性层11。第一载体薄膜14的侧边在第二汇流导体19的区域中与侧边4.4相比在功能元件5的面中心的方向上后缩。尤其是,在第一载体薄膜14的该后缩的侧边处,发生引入到第一平面电极12中的分离线16的缺陷。在分离线16的该区域中引入的凹处20引起缺陷的电隔离,由此避免分段之间的故障电流。所有凹处20具有大约2 mm的直径并且借助于激光钻孔被引入,其中凹处20沿着凹处20的轮廓圆形地至少穿透第一载体薄膜14和第一平面电极12。与第二汇流导体19相邻的凹处20也可以伸入活性层11中或者也可以制成为通孔。

图3示出作为顶盖玻璃板的根据本发明的复合玻璃板的一种扩展方案的俯视图。顶盖玻璃板包括用作外玻璃板的第一玻璃板1和作为内玻璃板的第二玻璃板2。在此,内玻璃板是对准车辆内部空间的玻璃板,而外玻璃板指向车辆环境。第一玻璃板1和第二玻璃板2经由中间层3相互连接。第一玻璃板1由具有厚度为2.1 mm的明净的钠钙玻璃组成。第二玻璃板2由具有厚度为1.6 mm的钠钙玻璃组成并且着灰色调。着色的内玻璃对玻璃板的吸引人的外表作出贡献,也为车辆乘客在穿过顶盖玻璃观看时作出贡献。作为顶盖玻璃板的复合玻璃板具有在安装位置朝向挡风玻璃板的前顶盖边D和在安装位置朝向后窗玻璃板的后顶盖玻璃板D'。

顶盖玻璃板装备有作为大面积遮蔽装置的功能元件5,其中所述功能元件由衬入中间层3中的商业上可得到的PDLC多层薄膜构成。中间层3的结构基本上对应于图1a和1b中描述的结构,其中与之不同地功能元件在窗用玻璃的整个透视区域上延伸。即使在作为顶盖玻璃板的实施方式中,中间层3也如图1a和1b中所描述的那样通过三个热塑性复合薄膜6、7、8构造。这些热塑性复合薄膜分别通过具有厚度为0.38 mm的由PVB制成的热塑性薄膜构造。第一热塑性复合薄膜6与第一玻璃板1连接,第二热塑性复合薄膜7与第二玻璃板2连接。位于中间的热塑性框架薄膜8具有切口,经裁剪的PDLC多层薄膜配合精确地、在所有侧齐平地插入所述凹处中。根据多层薄膜的厚度和由此得出的与没有功能元件5的区域的厚度差异,可以放弃框架薄膜8。这此外也与复合玻璃板的玻璃板弯曲的复杂性有关。一般来说,可以确定:在具有功能元件的区域和没有功能元件的区域之间的厚度差异小时以及在弯曲的复杂性低时,可以放弃框架薄膜。

第一热塑性复合薄膜6和第二热塑性复合薄膜7着灰色调,以便使顶盖玻璃板的外观变得吸引人。

可选地,可以与外玻璃板(第一玻璃板1)相邻地引入其他热塑性复合薄膜(未示出)。具有功能层的载体薄膜、例如具有红外反射覆层的载体薄膜,可以纳入到其他热塑性复合薄膜上方。在此,红外反射覆层在第一玻璃板1(外玻璃板)的方向上定向并且用于减少由于太阳辐照引起的乘员内舱的温升。

根据本发明的顶盖玻璃板同样具有已经针对根据本发明的挡风玻璃板描述的环绕的覆盖印刷物9,所述覆盖印刷物不仅遮盖挡风玻璃板与车辆车身的粘接部而且遮盖功能元件5的平面电极的电接触部。功能元件5距前顶盖边D、后顶盖边D'和顶盖玻璃板的侧边的距离小于覆盖印刷物9的宽度,使得功能元件5的侧边4.1、4.2、4.3、4.4由覆盖印刷物9遮盖。在此,电端子和凹处20也合理地被安置在覆盖印刷物9的区域中并且因此有利地被掩盖。

图4a示出在功能元件5集成到复合玻璃板中之前根据图3的顶盖玻璃板的功能元件5的俯视图,其中也可以看出功能元件5的电接触。图4b示出沿着切割线EE'通过根据图4a的功能元件的横截面,图4c示出沿着切割线FF'的横截面。可调功能元件5是多层薄膜,所述多层薄膜在其组成上对应于图2a中描述的多层薄膜。第一平面电极12具有带有分别100μm的宽度的两个分离线16,所述分离线借助于激光方法引入并且将第一平面电极12分成三个分段17。分离线彼此间的距离与顶盖玻璃板的大小有关,其中玻璃板的透视区域由分离线划分成三个按面积大致相等大小的部分区域。分离线16将分段17彼此电隔离。分段17的数量可以根据应用或客户愿望自由地被选择。分段17的接触基本上对应于图2a、2b和2c中描述的接触。与此不同地,第一平面电极12对于每个分段17分别具有两个第一汇流导体18,因此总共6个第一汇流导体18。分配给一个分段17的两个第一汇流导体18位于功能元件5的彼此相对的侧边4.2、4.4处。功能元件5的容纳第一汇流导体18的侧边4.2、4.4在功能元件5的安装位置布置在顶盖玻璃板的侧边处(车辆的侧门上方)。沿着切割线FF'通过根据图4a的功能元件的横截面在其示意性结构方面对应于图4c中所示的结构。平面电极12、13的接触基本上类似于图2a、2b、2c中描述的接触进行。与此不同地,分离线16在两个彼此相对的侧边4.2、4.4处在相邻的汇流导体18之间穿过伸展,其中侧边4.2、4.4分别由第一载体薄膜14构成。第二载体薄膜15分别在侧边4.2、4.4处在功能元件5的面中心的方向上后缩。分别与侧边4.2、4.4直接相邻地,分别在每个分离线16处在分离线16的区域中引入凹处20,所述凹处使分离线16的可能的缺陷电隔离。凹处类似于图2a-2c中所描述的凹处来实施。与在图2a中描述的作遮阳板的功能元件5不同,根据图4a的作为顶盖玻璃板的整面遮蔽装置设置的功能元件5拥有附加的第二汇流导体19。由于功能元件5的所有侧边4.1、4.2、4.3、4.4都位于玻璃的透视区域之外并且由外围覆盖印刷物9掩盖,因此所有侧边都可用于接触平面电极。第二汇流导体19布置在顶盖玻璃板的前顶盖边D处。在功能元件5的相对的侧边4.3处,其他第二汇流导体19沿着后顶盖边D'布置。沿着图4a的功能元件的切割线EE'的横截面在图4b中示出。该结构类似于图2b中描述的结构,其中与此不同地,沿着功能元件5的两个相对的侧边4.1、4.3,第一载体薄膜14、第一平面电极12和活性层11在分别一个区域中被移除并且分别一个第二汇流导体19被压印。对于每个分段17使用两个第二汇流导体19和分别两个第一汇流导体18是有利的,以便即使在功能元件5的大尺寸的情况下也实现均匀的应力分布。

第二汇流导体和第一汇流导体组沿着侧边4.1、4.2、4.3、4.4的分布原则上可以与是涉及作为挡风玻璃板的遮阳板的功能元件还是涉及顶盖玻璃板的大面积功能元件无关地被选择,并且在此处仅示例性地描述。但是,在作为遮阳板的功能元件的情况下,应注意的是,功能元件的指向挡风玻璃板的面中心的方向的侧边位于玻璃板的可视区域内,并且出于美观原因,不应承载汇流导体。分离线的根据本发明的凹处与汇流导体沿着玻璃板边的这种可能分布无关地有益于避免相邻分段之间的故障电流。

图5根据流程图示出根据本发明的制造方法的一种实施例,包括以下步骤:

I提供功能元件5,

II将一组第一汇流导体18安置在第一平面电极12上,并且将至少一个第二汇流导体19安置在第二平面电极13上,

III借助于激光方法将至少一个分离线16引入到功能元件5的第一平面电极12中,其中所述至少一个分离线16将第一平面电极12分成至少两分段17,

IV借助于激光钻孔在第一平面电极12中在分离线16的每个分离线的区域中分别引入至少两个凹处20,其中凹处20分别与第一平面电极12的布置有汇流导体18、19的边邻近,

V将至少一个第一热塑性复合薄膜6安放到第一玻璃板1上,将功能元件5安放到第一热塑性复合薄膜6上,将至少一个第二热塑性复合薄膜7安放到功能元件5上并且利用第二玻璃板2完成层堆叠,

VI将第一玻璃板1和第二玻璃板2层压成复合玻璃板,其中由第一热塑性复合薄膜6和第二热塑性复合薄膜7构成具有所衬入的功能元件5的中间层3。

凹处20将第一平面电极12的位于凹处20之内的区域与第一平面电极12的位于凹处20之外的区域隔离开。由此,使分离线16的易于有缺陷的区域电隔离并且避免相邻分段之间的故障电流。

附图标记列表:

1 第一玻璃板

2 第二玻璃板

3 中间层

4.1、4.2、4.3、4.4 侧边

5 具有电可调光学特性的功能元件

6 第一热塑性复合薄膜

7 第二热塑性复合薄膜

8 热塑性框架薄膜

9 覆盖印刷物

10 第一热塑性复合薄膜的着色区域

11 功能元件5的活性层

12 功能元件5的第一平面电极

13 功能元件5的第二平面电极

14 第一载体薄膜

15 第二载题薄膜

16 分离线

17 分段

18 第一汇流导体

19 第二汇流导体

20 凹处

D 前顶盖边

D' 后顶盖边

M 发动机边

S 侧边

A-A'、B-B'、C-C'、E-E'、F-F' 切割线。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。