1.本实用新型属于玻璃成型技术领域,具体涉及一种玻璃成型装置。

背景技术:

2.目前,光学玻璃条料一般都是由玻璃液在玻璃成型装置的成型腔内拉制成型的。现有的玻璃成型装置,通常包括底模、间隔设置在底模上的两个侧模、以及设置在底模上并处于两个侧模之间的堵头,底模的上侧面、两个侧模的内侧面及堵头的后侧导流面共同围成一个非封闭式的成型腔。

3.利用现有的玻璃成型装置可成型大多数牌号的玻璃,但用其成型大粘度或低软化点的光学玻璃时,成型的长方形条料容易产生较大的r角,由于光学玻璃条料后续要加工切块,条料两侧的上r角较大,压型料备料时无法有效利用,降低了材料利用率。对于成型的大粘度光学玻璃条料,其r角半径一般达10mm,需要使用拍板进行二次整形,即在玻璃刚成型时用外力进行拍压,使玻璃表面变得平整,条料两侧的上r角可以减小到5mm以内,增加了生产工序和成本。而低软化点光学玻璃属于小粘度玻璃,不能使用拍板进行二次整形,如果使用外力拍压,不仅容易导致其出现成型条纹,需要再次加工,而且玻璃极易粘连在拍压装置上,无法有效减小r角。

技术实现要素:

4.本实用新型提供了一种玻璃成型装置,旨在解决现有的玻璃成型装置成型大粘度或低软化点的光学玻璃时,易产生较大r角的问题。

5.本实用新型解决其技术问题所采用的技术方案是:玻璃成型装置,包括底模和堵头,还包括凹型模,所述凹型模包括间隔设置在底模上的两块侧模板,以及分别与两块侧模板连接在一起的凹模主体;所述堵头设置在两块侧模板之间的底模部位上,并位于凹模主体的前侧;所述底模的上侧面、两块侧模板的内侧面及堵头的后侧导流面共同围成一个非封闭式的成型腔,所述成型腔的前部设有积液槽,所述积液槽的后侧槽壁面为导形面;所述底模的上侧面、两块侧模板的内侧面及凹模主体的下侧面共同围成一个成型通道,所述成型通道的横截面呈矩形并位于积液槽的后侧,且所述导形面至少有一部分处于成型通道中。

6.进一步的是,所述底模内设有底模冷却腔,所述底模上设有分别与底模冷却腔相连通的底模冷却进孔和底模冷却出孔。

7.进一步的是,所述堵头内设有堵头冷却腔,所述堵头上设有分别与堵头冷却腔相连通的堵头冷却进孔和堵头冷却出孔。

8.进一步的是,所述凹模主体呈矩形,其内设有凹模冷却腔,其上两个对角处分别设有凹模冷却进口和凹模冷却出口,所述凹模冷却进口和凹模冷却出口均与凹模冷却腔连通。

9.进一步的是,所述凹模冷却进口位于凹模主体的后端,所述凹模冷却出口位于凹

模主体的前端。

10.进一步的是,所述底模、堵头和凹型模均由耐高温耐腐蚀材料制成。

11.进一步的是,所述耐高温耐腐蚀材料为铝青铜。

12.进一步的是,所述导形面与底模的上侧面平滑过渡连接。

13.进一步的是,所述导形面为前端低、后端高的倾斜面。

14.进一步的是,所述导形面前后两端的距离为l,100mm≤l≤200mm;所述导形面前后两端的高度差为h,0<h≤20mm。

15.本实用新型的有益效果是:该玻璃成型装置通过在成型腔的前部设置积液槽,能够使得顺堵头的后侧导流面流下的玻璃液在成型腔的前部有一定堆积,同时通过设置带凹模主体的凹型模,可在积液槽的后侧形成横截面呈矩形的成型通道,并且积液槽的导形面至少有一部分处于成型通道中,使得成型通道的进口大、出口小,进而在玻璃条料成型过程中,成型腔前部堆积的玻璃液可顺利流向成型通道并尽量充满成型通道的进口,随着玻璃条料的牵引拉制,可使得成型通道内的玻璃液受到成型通道壁面的挤压作用,从而使得冷却成型的玻璃条料其上方的棱角接近于直角,有效减小了玻璃条料的r角。利用该玻璃成型装置成型大粘度或低软化点的光学玻璃时,能够将成型出的光学玻璃条料的r角控制在3mm以内,可以切割后直接备料,大大提高了材料利用率。

附图说明

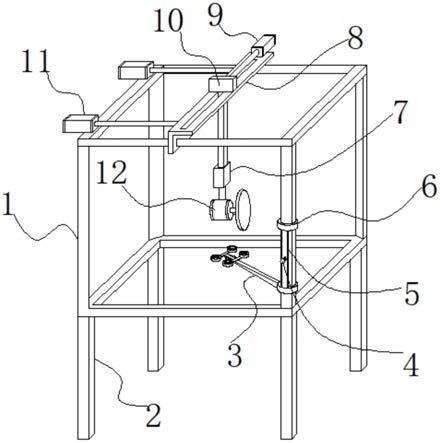

16.图1是本实用新型的三维结构示意图;

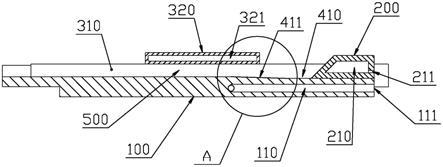

17.图2是本实用新型的剖视结构示意图;

18.图3是图2中a出的局部放大图;

19.图中标记为:底模100、底模冷却腔110、底模冷却进孔111、底模冷却出孔112、堵头200、堵头冷却腔210、堵头冷却进孔211、堵头冷却出孔212、凹型模300、侧模板310、凹模主体320、凹模冷却腔321、凹模冷却介质进口322、凹模冷却介质出口323、积液槽410、导形面411、成型通道500。

具体实施方式

20.下面结合附图对本实用新型作进一步的说明。

21.本文涉及的“前”、“后”、“左”、“右”、“上”、“下”等指示方位关系的表达,均是以在成型玻璃条料产品的过程中,玻璃液在该玻璃成型装置内的流向或是玻璃条料的牵引方向作为后方向进行确定的。已知后方向,可以确定与后方向相反的方向即为前方向,与前后方向水平垂直的方向即为左右方向,与前后方向竖向垂直的方向即为上下方向。

22.结合图1和图2所示,玻璃成型装置,包括底模100和堵头200,还包括凹型模300,所述凹型模300包括间隔设置在底模100上的两块侧模板310,以及分别与两块侧模板310连接在一起的凹模主体320;所述堵头200设置在两块侧模板310之间的底模100部位上,并位于凹模主体320的前侧;所述底模100的上侧面、两块侧模板310的内侧面及堵头200的后侧导流面共同围成一个非封闭式的成型腔,所述成型腔的前部设有积液槽410,所述积液槽410的后侧槽壁面为导形面411;所述底模100的上侧面、两块侧模板310的内侧面及凹模主体320的下侧面共同围成一个成型通道500,所述成型通道500的横截面呈矩形并位于积液槽

410的后侧,且所述导形面411至少有一部分处于成型通道500中。

23.该玻璃成型装置通过液槽410能够使得顺堵头200的后侧导流面流下的玻璃液在成型腔的前部有一定堆积,同时在积液槽410的后侧形成的横截面呈矩形的成型通道500能够对玻璃液挤压成型,由于积液槽410的导形面411至少有一部分处于成型通道500中,使得成型通道500的进口大、出口小,在利用该玻璃成型装置成型制作玻璃条料产品的过程中,成型腔前部堆积的玻璃液可顺利流向成型通道500并尽量充满成型通道500的进口,且随着对玻璃条料的牵引拉制,可使得成型通道500内的玻璃液受到成型通道500壁面的挤压作用,从而使得冷却成型的玻璃条料其上方的棱角接近于直角,有效减小了玻璃条料的r角。

24.其中,底模100为该玻璃成型装置的载体,主要用于其他零部件的安装设置及该玻璃成型装置的放置;为了对落在底模100上的玻璃液进行冷却,再如图2所示,所述底模100内设有底模冷却腔110,所述底模100上设有分别与底模冷却腔110相连通的底模冷却进孔111和底模冷却出孔112;底模100内开设的底模冷却腔110主要用于使冷却介质与玻璃液进行热量交换,通常使底模冷却腔110处于积液槽410的正下方;用于冷却的冷却介质可以为多种,例如:压缩空气、惰性气体、水等;底模冷却进孔111和底模冷却出孔112分别用于冷却介质流入和流出底模冷却腔110,通常将底模冷却进孔111和底模冷却出孔112设置在底模100的前端;为保证冷却介质充分扩散到底模冷却腔110内各处,优选使底模冷却进孔111的数量为一个,底模冷却出孔112的数量为两个并位于底模冷却进孔111的左右两侧;使用时,底模冷却进孔111的流量等于各底模冷却出孔112的流量之和。

25.堵头200主要封堵在成型腔的前端,并用于接料及对漏下的玻璃液进行初步冷却和导向;为了对落在堵头200的后侧导流面上的玻璃液进行冷却,再如图2所示,所述堵头200内设有堵头冷却腔210,所述堵头200上设有分别与堵头冷却腔210相连通的堵头冷却进孔211和堵头冷却出孔212。堵头冷却进孔211和堵头冷却出孔212一般设置在堵头200的前端;为保证冷却介质充分扩散到堵头冷却腔210内各处,优选使堵头冷却进孔211的数量为一个,堵头冷却出孔212的数量为两个;使用时,堵头冷却进孔211的流量等于各堵头冷却出孔212的流量之和。

26.凹型模300主要用于与底模100一起围成的横截面呈矩形的成型通道500,以成型r角较小的玻璃条料;凹型模300的侧模板310主要用于限制在待成型玻璃液的宽度两侧,侧模板310内通常设有冷却腔和加热装置,可根据成型需要进行选用。侧模板310一般可拆卸地设置在底模100上,此处的可拆卸设置方式可以为多种,例如:卡扣连接、螺纹连接、嵌入连接等。

27.凹型模300的凹模主体320主要用于设在成型腔上侧,对进入成型通道500的玻璃液进行上侧面及上侧棱角的成型;凹模主体320的下侧面通常为平面,其结构可以为多种,优选如图1所示,所述凹模主体320呈矩形,其内设有凹模冷却腔321,其上两个对角处分别设有凹模冷却进口322和凹模冷却出口323,所述凹模冷却进口322和凹模冷却出口323均与凹模冷却腔321连通。凹模冷却腔321可对进入成型通道500的玻璃液进行上部冷却,利于其成型,并减小r角。

28.在上述基础上,为了充分利用冷却介质的冷量,提高凹模主体320对玻璃的冷却效果,优选使凹模冷却进口322位于凹模主体320的后端,使凹模冷却出口323位于凹模主体320的前端。

29.为了保证该玻璃成型装置的使用寿命,底模100、堵头200和凹型模300通常均由耐高温耐腐蚀材料制成,耐高温耐腐蚀材料优选为铝青铜。

30.积液槽410主要用于使得顺堵头200的后侧导流面流下的玻璃液在成型腔的前部形成一定量的堆积,以保证玻璃液进入成型通道500时尽量充满成型通道500的进口;导形面411一方面便于将玻璃液导流入成型通道500中,另一方面可使成型通道500的进口大、出口小,利于更多的玻璃液从成型通道500进入以充满成型通道500的整个横截面,确保玻璃条料拉制牵引时能够被成型通道500的壁面挤压,从而使得冷却成型的玻璃条料其上方的棱角接近于直角。导形面411的结构可以为多种,例如:弧形面、倾斜面等;优选如图2和图3所示,所述导形面411为前端低、后端高的倾斜面;同时,为了确保最佳的导流和成型效果,再优选使导形面411前后两端的距离为l,100mm≤l≤200mm;使导形面411前后两端的高度差为h,0<h≤20mm。

31.为了保证成型质量,优选使导形面411与底模100的上侧面平滑过渡连接。

32.该玻璃成型装置适用于各类牌号玻璃的成型,尤其是大粘度或低软化点的光学玻璃的成型;利用其成型大粘度或低软化点的光学玻璃时,能够将成型出的光学玻璃条料的r角控制在3mm以内,可以切割后直接备料,大大提高了材料利用率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。