1.本发明属于电池复合材料技术领域,具体涉及一种微胶囊复合材料及其制备方法和作为锂离子电池负极材料的应用,由微流控技术制备的二硫化锡量子点/碳纳米管/cu

7.2

s4胶囊复合材料及其制备方法以及利用其制备的锂离子电池负极及锂离子电池。

背景技术:

2.21世纪以来,全球能源危机和环境问题日益严重,人类需要减少对化石燃料的依赖,因此大力发展环境友好的新能源和高效储能系统迫在眉睫。随着能源消耗的增加和全球气候变暖,一种高能量密度、低成本、无污染、使用寿命长的新型储能系统——锂离子二次电池应运而生。

3.综合起来看,锂离子电池具有能量密度大、平均输出电压高、自放电小,而且没有记忆效应、工作温度范围宽、循环性能优越、可快速充放电、充电效率高、输出功率大、使用寿命长、不含有毒有害物质等相当多的优点。

4.目前,锂离子电池还存在一些需要解决的问题:比如,(1)锂原电池均存在安全性差,有发生爆炸的危险;(2)钴酸锂的锂离子电池不能大电流放电,安全性较差;(3)锂子电池均需保护线路,防止电池被过充电过放电;(4)生产要求条件高,成本高;(5)目前商业化锂离子电池实际比容量均小于200m ah/g、比能量均小于300wh/kg,严重制约电动汽车、电子产品、智能电网等行业的发展。上述的问题限制着锂离子电池的实际应用。

技术实现要素:

5.本发明的目的在于提供一种微胶囊复合材料及其制备方法,用微流控技术合成内相包裹cu

7.2

s4纳米花外相包含二硫化锡量子点/碳纳米管的微胶囊,进而通过碳化、刻蚀,获得二硫化锡量子点/碳纳米管/cu

7.2

s4胶囊,胶囊内部具有丰富的孔隙及较大的比表面积。

6.本发明还有一个目的在于提供一种微胶囊复合材料在锂离子电池的应用,以二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料作为活性材料制备得到锂离子电池负极并以此组装成锂离子电池,二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的内部存在的丰富的空隙结构,能缓冲体积变化,大大提高二硫化锡量子点/碳纳米管结构完整性,减少了充电/放电过程中的活性质量损失,从而改善了负极的电化学性能。

7.本发明具体技术方案如下:

8.一种微胶囊复合材料的制备方法,包括以下步骤:

9.1)将碳纳米管分散在水和n

‑

甲基吡咯烷酮的混合溶液中,加入锡源和硫源进行水热反应,产物离心,清洗,干燥,煅烧,获得二硫化锡量子点/碳纳米管;

10.2)在二甲基亚砜中加入铜源、聚乙烯吡咯烷酮、硫代乙酰胺进行水热反应,产物离心,清洗,干燥,煅烧,获得cu

7.2

s4纳米花;

11.3)制备氧化锌纳米棒;

12.4)将cu

7.2

s4纳米花分散在聚乙烯醇溶液中,形成胶囊内相溶液a;

13.5)在三甲醇丙烷乙氧酯三丙烯酸酯中加入2

‑

羟基

‑2‑

甲基苯丙酮、氧化锌纳米棒和二硫化锡量子点/碳纳米管,搅拌均匀,形成胶囊外相溶液b;

14.6)将步骤4)制备的溶液a和步骤5)制备的溶液b、聚乙烯醇水溶液通过微流控技术合成,得到二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊;

15.7)二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊煅烧,得到碳化后的微胶囊;

16.8)将碳化后的胶囊刻蚀掉氧化锌纳米棒,得到二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊。

17.步骤1)中,所述锡源为二价锡盐,优选为sncl2·

2h2o;所述硫源为l

‑

半胱氨酸;所述水优选为去离子水。

18.步骤1)中所述碳纳米管和水的用量比为:0.003

‑

0.006g/ml;

19.步骤1)中所述水和n

‑

甲基吡咯烷酮体积比为1:2;采用n

‑

甲基吡咯烷酮和水的混合溶剂,有利于制备量子点,不加入n

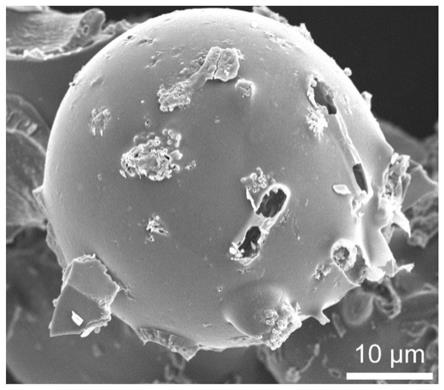

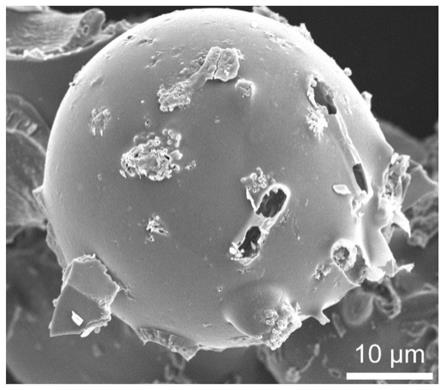

‑

甲基吡咯烷酮得到的是sns2纳米颗粒,不是量子点。

20.步骤1)中所述锡源和硫源的质量之比为0.017

‑

0.034:0.023

‑

0.046;

21.步骤1)中所述锡源和水的用量比为0.0017

‑

0.0034g/ml;

22.优选的,所述碳纳米管、水、n

‑

甲基吡咯烷酮、锡源和l

‑

半胱氨酸的用量之比为0.03

‑

0.06g:10ml:20ml:0.017

‑

0.034g:0.023

‑

0.046g;

23.步骤1)中所述水热反应条件为170

‑

180℃下反应5

‑

8小时。

24.步骤1)中,所述干燥温度为60

‑

80℃,干燥时间为10

‑

12小时。

25.步骤1)中,所述煅烧温度为500

‑

700℃,煅烧时间为2

‑

3小时。

26.步骤1)中,所述煅烧优选为在氩气气氛中煅烧。

27.步骤1)中获得二硫化锡量子点/碳纳米管,量子点尺寸为8

‑

9nm。

28.步骤2)中,所述铜源为二价铜源,优选为cu(no)2·

3h2o;

29.步骤2)中所述铜源和二甲基亚砜的用量比为0.0336

‑

0.0772g/ml。

30.步骤2)中所述铜源、聚乙烯吡咯烷酮和硫代乙酰胺的质量之比为:3.36

‑

7.72:1.6

‑

3.2:2.0

‑

4.0;

31.步骤2)中所述水热反应条件为110

‑

120℃下反应10

‑

20小时。

32.步骤2)中,所述干燥温度为60

‑

80℃,干燥时间为10

‑

12小时。

33.步骤2)中,所述煅烧温度为500

‑

600℃,煅烧时间为2

‑

3小时。

34.步骤2)中,所述煅烧优选为在氩气气氛中煅烧。

35.步骤3)中所述氧化锌纳米棒的制备方法:将亚硝酸锌水溶液和六亚甲基四胺水溶液混合进行水热反应,产物离心,清洗,干燥,即得。

36.本发明亚硝酸锌溶液和六亚甲基四胺溶液反应,可以生产较均匀的棒状。后续刻蚀掉氧化锌形成多孔胶囊外壳,增加了比表面积,有利于离子穿梭,缓冲充放电过程中的体积变化。

37.步骤3)中,所述亚硝酸锌溶液浓度为0.10

‑

0.12mol/l;六亚甲基四胺溶液浓度为0.10

‑

0.12mol/l;亚硝酸锌溶液中的亚硝酸锌和六亚甲基四胺溶液中的六亚甲基四胺的摩尔比为1:1。

38.步骤3)所述水热反应条件为90

‑

100℃下反应4

‑

5小时。

39.步骤3)中,所述干燥温度为60

‑

80℃,干燥时间为10

‑

12小时。

40.步骤4)中,所述聚乙烯醇水溶液的质量浓度为2

‑

20%;

41.步骤4)中,所述cu

7.2

s4纳米花与聚乙烯醇溶液的用量比为0.05

‑

0.1g/ml。

42.步骤5)中,所述三甲醇丙烷乙氧酯三丙烯酸酯、2

‑

羟基

‑2‑

甲基苯丙酮、二硫化锡量子点/碳纳米管和氧化锌纳米棒的质量比为10:(0.2

‑

1.0):(0.1

‑

0.5):(0.1

‑

0.5)。三甲醇丙烷乙氧酯三丙烯酸酯作为胶囊外相材料;2

‑

羟基

‑2‑

甲基苯丙酮作为光固化材料,使胶囊固化,不易破碎;氧化锌纳米棒在后面被刻蚀掉形成胶囊的多孔。

43.步骤6)具体为:将溶液a、溶液b、聚乙烯醇水溶液按照体积比(1

‑

5):(1

‑

5):(100

‑

200)分别置于针管中分别作为内相、外相、驱动相,利用微流控技术,内相泵的流速为4

‑

10ml/h,外相泵的流速为5

‑

10ml/h,最外层驱动相泵的流速为600

‑

800ml/h,收集产物,并反复以去离子水洗涤,并在去离子水中静置2~3天,过滤后,置于60℃烘箱中过夜烘干10

‑

12小时,即可得到所述二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料。

44.步骤6)中所述聚乙烯醇水溶液制备方法为:将聚乙烯醇分散于去离子水中,置于水浴锅中60

‑

80℃恒温搅拌至聚乙烯醇完全溶解,得到聚乙烯醇水溶液,质量浓度为0.02

‑

0.04g/ml;

45.步骤7)中所述煅烧温度为350

‑

450℃,煅烧时间为2

‑

4小时。优选为,在氩气气氛中煅烧。煅烧碳化使胶囊外壳的有机物三甲醇丙烷乙氧酯三丙烯酸酯与2

‑

羟基

‑2‑

甲基苯丙酮成为无机物碳,并且增加了导电性。

46.步骤8)中,刻蚀是指:将碳化后的胶囊置于稀盐酸中浸泡刻蚀掉氧化锌纳米棒;所述稀盐酸溶液质量浓度为2

‑

3%,常温浸泡时间为10

‑

30分钟。

47.本发明提供的一种微胶囊复合材料,采用上述方法制备得到。制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料为平均直径为40

‑

60μm的球形,球形胶囊的内部包裹有cu

7.2

s4纳米花,外部含有二硫化锡量子点/碳纳米管复合材料。

48.本发明提供的一种微胶囊复合材料,用于制备锂离子电池。具体为:先利用二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料制备锂离子电池负极,进而制备锂离子电池,其循环稳定性优异,初始放电容量为590mah/g以上,循环50次后电池容量仍稳定在552mah/g,其循环稳定性远远超过由纯cu

7.2

s4和纯cnts/sns

2 qds所制备的锂离子电池。其具有稳定的倍率性能(图12),且在1.0c的大倍率下也能保持优良的循环稳定性(图13)。硫化铜用作锂离子电池负极所能提供的理论容量一般在560mah/g左右,且循环稳定性不高。本发明将cu

7.2

s4纳米花包裹在微胶囊内部,在胶囊外部加入了少量的二硫化锡量子点/碳纳米管材料,这种独特的微胶囊结构大大提高了负极的电化学性能以及循环稳定性,远远优于目前所报道的一些硫化铜负极材料。

49.本发明提供的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的制备方法中,首先将cu

7.2

s4纳米花超声分散在聚乙烯醇溶液中形成胶囊内相,然后将表面生长有二硫化锡量子点的碳纳米管、三甲醇丙烷乙氧酯三丙烯酸酯etpta、2

‑

羟基

‑2‑

甲基苯丙酮光引发剂和氧化锌纳米棒搅拌均匀形成胶囊外相;通过微流控技术,在聚乙烯醇驱动液的作用下,制备出二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料;将所制备的微胶囊在氩气保护下进行高温碳化;所得的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料用稀盐酸溶液浸泡刻蚀掉微胶囊外壳中的氧化锌纳米棒,从而形成二硫化锡量子点/碳纳米管/cu

7.2

s4微

胶囊复合材料。本发明将二硫化锡量子点/碳纳米管复合材料作为胶囊外相,cu

7.2

s4作为胶囊内相,大大提高了胶囊复合材料的循环稳定性,内相cu

7.2

s4具有高容量但是稳定性不足,而外相的量子点可以增强复合材料整体的离子传输性、cnts可以增强电子传输速率,从而提高容量稳定性和快速充放电性能。若用纯cu

7.2

s4或纯二硫化锡量子点/碳纳米管复合材料单独作为锂离子电池负极材料,如附图10所示电池的循环稳定性差,且衰减迅速。本发明的设计为:将cu

7.2

s4作为胶囊内相,二硫化锡量子点/碳纳米管复合材料作为胶囊内相。尝试了与本发明设计方案不同的两种设计方案有:(1)如对比例5,将cu

7.2

s4作为胶囊内相,胶囊外相为2

‑

羟基

‑2‑

甲基苯丙酮,etpta和氧化锌组成的混合物(cu

7.2

s4胶囊);(2)如对比例4,将二硫化锡量子点/碳纳米管复合材料作为胶囊内相,胶囊外相2

‑

羟基

‑2‑

甲基苯丙酮,etpta和氧化锌组成的混合物(sns

2 qds/cnts胶囊)。本发明发现其电池的容量以及循环稳定性都不如本发明(如附图14所示)。可知sns

2 qds/cnts和cu

7.2

s4的协同作用共同提高了电池的容量和循环稳定性。

50.本发明提供的二硫化锡量子点/碳纳米管/cu

7.2

s4多孔微胶囊复合材料因包裹了大量的二硫化锡量子点/碳纳米管和cu

7.2

s4纳米花从而具有较大的比表面积,有利于加快电子传输,同时复合材料的多孔微胶囊结构减少了充放电过程中的活性物质的损失,缓冲了体积变化,从而提高了负极材料的电化学性能。

51.与现有技术相比,本发明通过微流控技术制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料,可控性好;实验过程简单,产量大。

附图说明

52.图1为实施例1步骤2)制备的cu

7.2

s4纳米花的sem图;

53.图2为实施例1步骤2)制备的cu

7.2

s4纳米花的tem图

54.图3为实施例1步骤1)制备的碳纳米管表面生长二硫化锡量子点的tem图;

55.图4实施例1步骤3)制备的为氧化锌纳米棒的sem图;

56.图5为实施例1步骤6)制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的光学图片;

57.图6为实施例1步骤6)制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的sem图;

58.图7为实施例1步骤7)制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料煅烧后的sem图;

59.图8为实施例1步骤8)制备的二硫化锡量子点/碳纳米管/cu

7.2

s4多孔微胶囊复合材料煅烧后刻蚀掉氧化锌的sem图;

60.图9为实施例1步骤8)制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的xrd图;

61.图10为实施例3制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料制备的锂离子电池负极组装成的锂离子电池在0.2c电流密度下的充放电容量测试图;图10中库伦效率为实施例3制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料库伦效率;

62.图11为实施例3制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料制备的锂离子电池负极组装成的锂离子电池在0.2c电流密度下的充放电曲线测试图;

63.图12为实施例3制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料制备的锂离子电池负极组装成的锂离子电池的倍率性能测试图;

64.图13为实施例3制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料制备的锂离子电池负极组装成的锂离子电池在1.0c电流密度下的充放电容量测试图;

65.图14为sns

2 qds/cnts胶囊和cu

7.2

s4胶囊复合材料制备的锂离子电池负极组装成的锂离子电池在0.2c电流密度下的充放电容量测试图;

66.图15为对比例1制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料制备的锂离子电池负极组装成的锂离子电池在0.2c电流密度下的充放电容量测试图;

67.图16为对比例2制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料制备的锂离子电池负极组装成的锂离子电池在0.2c电流密度下的充放电容量测试图;

68.图17为对比例3制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料制备的锂离子电池负极组装成的锂离子电池在0.2c电流密度下的充放电容量测试图。

具体实施方式

69.下面结合实施例对本发明进行详细说明。

70.参照中国专利cn206935332u中的内容进行微流控装置的搭建:利用焊接技术得到同轴针头,内针头嵌在外针头内部,用透明有机玻璃管构成外壳,同轴针头通过软木塞固定在有机玻璃外壳中,并与底部玻璃板上的小孔(其直径为0.3mm)对齐,将内针头的底部与玻璃板底部的小孔之间的距离调整为0.8mm。并分别用三个注射泵控制内相、外相、驱动相的流量。下面结合实施例对本发明进行详细说明。

71.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

72.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

73.实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

74.实施例1

75.一种二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的制备方法,包括以下步骤:

76.1)0.03克碳纳米管超声分散在10毫升去离子水和20毫升n

‑

甲基吡咯烷酮组成的混合溶液中,加入0.017克sncl2·

2h2o搅拌一小时,然后加入0.023克l

‑

半胱氨酸搅拌一小时;进行水热反应,水热反应条件为180℃下反应6小时;然后离心清洗并在60℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为550℃,煅烧时间为3小时,得到二硫化锡量子点/碳纳米管复合材料,如图3所示,量子点尺寸约为8

‑

9nm;

77.2)在100毫升二甲基亚砜中加入7.2克cu(no)2·

3h2o搅拌10分钟后加入3.2克聚乙烯吡咯烷酮,搅拌溶解后加入4.0克硫代乙酰胺搅拌10分钟;水热反应条件为120℃下反应10小时;然后离心清洗并在70℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为550℃,煅烧时间为3小时,得到cu

7.2

s4纳米花,如图1、图2所示cu

7.2

s4纳米花尺寸约为185nm;

78.3)将0.1mol/l亚硝酸锌水溶液和0.1mol/l六亚甲基四胺水溶液混合搅拌均匀,水热反应条件为95℃下反应4小时;然后离心清洗并在70℃烘箱中12小时,得到氧化锌纳米棒,如图4所示氧化锌纳米棒长约600

‑

800nm;

79.4)将1.0克cu

7.2

s4纳米花超声分散在10ml 2%聚乙烯醇溶液中,获得混合溶液a;

80.5)将0.4毫升2

‑

羟基

‑2‑

甲基苯丙酮,10克三甲醇丙烷乙氧酯三丙烯酸酯etpta,0.35克氧化锌纳米棒,0.35克二硫化锡量子点/碳纳米管搅拌混合均匀后,得到混合溶液b;

81.6)将20克聚乙烯醇分散于1000毫升去离子水中,置于70℃的水浴锅中恒温搅拌至聚乙烯醇完全溶解,得到聚乙烯醇水溶液,为混合溶液c;将混合溶液a、混合溶液b、混合溶液c按照体积比1:1:120分别置于针管中分别作为内相、外相、驱动相,利用微流控技术,内相泵的流速为4ml/h,外相泵的流速为5ml/h,最外层驱动相泵的流速为700ml/h,收集产物,并反复以去离子水洗涤,并在去离子水中静置2天,过滤后,置于60℃烘箱中过夜烘干12小时,即可得到所述二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料,如图5

‑

图6所示微胶囊的大小约为40

‑

60微米;

82.7)将所得微胶囊置于氩气气氛中于400℃下煅烧2小时,得到碳化后的胶囊,碳化后的微胶囊石墨化程度大大提高,进一步提升了电池的循环稳定性;

83.8)常温条件下,将碳化后的胶囊用质量浓度3%稀盐酸溶液浸泡30分钟刻蚀掉氧化锌纳米棒,过滤洗净后烘干得到二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊,多孔微胶囊进一步增大了微胶囊的比表面积,有利于离子扩散,缓冲了充放电过程中活性材料的体积膨胀。

84.上述制备得到的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料,为平均直径为40

‑

60μm的球形,球形胶囊的内部包裹有cu

7.2

s4纳米花,外部包含二硫化锡量子点/碳纳米管复合材料。

85.实施例2

86.一种二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的制备方法,包括以下步骤:

87.1)0.03克碳纳米管超声分散在10毫升离子水和20毫升n

‑

甲基吡咯烷酮组成的混合溶液中,加入0.034克sncl2·

2h2o搅拌一小时,然后加入0.046克l

‑

半胱氨酸搅拌一小时;水热反应条件为180℃下反应6小时;然后离心清洗并在60℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为550℃,煅烧时间为3小时,得到二硫化锡量子点/碳纳米管复合材料;

88.2)在100毫升二甲基亚砜溶液中加入7.2克cu(no)2·

3h2o搅拌10分钟后加入3.2克聚乙烯吡咯烷酮,搅拌溶解后加入4.0克硫代乙酰胺搅拌10分钟;水热反应条件为120℃下反应10小时;然后离心清洗并在70℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为600℃,煅烧时间为3小时,得到cu

7.2

s4纳米花;

89.3)将0.1mol/l亚硝酸锌溶液和0.1mol/l六亚甲基四胺溶液混合搅拌均匀,水热反应条件为95℃下反应4小时;然后离心清洗并在70℃烘箱中12小时,得到氧化锌纳米棒;

90.4)将1.0克cu

7.2

s4纳米花超声分散在10ml 2%聚乙烯醇溶液中,获得混合溶液a;

91.5)将0.4毫升2

‑

羟基

‑2‑

甲基苯丙酮,10克etpta,0.2克氧化锌纳米棒,0.2克二硫化锡量子点/碳纳米管搅拌混合均匀后,得到混合溶液b;

92.6)将20克聚乙烯醇分散于1000毫升去离子水中,置于70℃的水浴锅中恒温搅拌至

聚乙烯醇完全溶解,得到聚乙烯醇水溶液,为混合溶液c;将混合溶液a、混合溶液b、混合溶液c按照体积比1:1:120分别置于针管中分别作为内相、外相、驱动相,利用微流控技术,内相泵的流速为4ml/h,外相泵的流速为5ml/h,最外层驱动相泵的流速为700ml/h,收集产物,并反复以去离子水洗涤,并在去离子水中静置2天,过滤后,置于60℃烘箱中过夜烘干12小时,即可得到所述二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料;

93.7)将所得微胶囊置于氩气气氛中于400℃下煅烧2小时,得到碳化后的胶囊;

94.8)常温条件下,将碳化后的胶囊用3%稀盐酸溶液浸泡30分钟刻蚀掉氧化锌纳米棒,过滤洗净后烘干得到二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊。

95.上述制备得到的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料,为平均直径为40

‑

60μm的球形,球形胶囊的内部包裹有cu

7.2

s4纳米花,外部包含二硫化锡量子点/碳纳米管复合材料。

96.实施例3

97.一种二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的制备方法,包括以下步骤:

98.1)0.03克碳纳米管超声分散在10毫升离子水和20毫升n

‑

甲基吡咯烷酮组成的混合溶液中,加入0.034克sncl2·

2h2o搅拌一小时,然后加入0.046克l

‑

半胱氨酸搅拌一小时;水热反应条件为180℃下反应6小时;然后离心清洗并在60℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为550℃,煅烧时间为3小时,得到二硫化锡量子点/碳纳米管复合材料;

99.2)在100毫升二甲基亚砜溶液中加入7.2克cu(no)2·

3h2o搅拌10分钟后加入3.2克聚乙烯吡咯烷酮,搅拌溶解后加入4.0克硫代乙酰胺搅拌10分钟;水热反应条件为120℃下反应10小时;然后离心清洗并在70℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为550℃,煅烧时间为3小时,得到cu

7.2

s4纳米花;

100.3)将0.1mol/l亚硝酸锌溶液和0.1mol/l六亚甲基四胺溶液混合搅拌均匀,水热反应条件为95℃下反应4小时;然后离心清洗并在70℃烘箱中12小时,得到氧化锌纳米棒;

101.4)将1.0克cu

7.2

s4纳米花超声分散在10ml 2%聚乙烯醇溶液中,获得混合溶液a;

102.5)将0.4毫升2

‑

羟基

‑2‑

甲基苯丙酮,10克etpta,0.3克氧化锌,0.3克二硫化锡量子点/碳纳米管搅拌混合均匀后,得到混合溶液b;

103.6)将20克聚乙烯醇分散于1000毫升去离子水中,置于水浴锅中恒温搅拌至聚乙烯醇完全溶解,得到聚乙烯醇水溶液,为混合溶液c;将混合溶液a、混合溶液b、混合溶液c按照体积比1:1:120分别置于针管中分别作为内相、外相、驱动相,利用微流控技术,内相泵的流速为4ml/h,外相泵的流速为5ml/h,最外层驱动相泵的流速为700ml/h,收集产物,并反复以去离子水洗涤,并在去离子水中静置2天,过滤后,置于60℃烘箱中过夜烘干12小时,即可得到所述二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料;

104.7)将所得微胶囊置于氩气气氛中于380℃下煅烧4小时,得到碳化后的胶囊;

105.8)常温条件下,将碳化后的胶囊用3%稀盐酸溶液浸泡30分钟刻蚀掉氧化锌纳米棒,过滤洗净后烘干得到二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊。

106.上述制备得到的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料,为平均直径为40

‑

60μm的球形,球形胶囊的内部包裹有cu

7.2

s4纳米花,外部包含二硫化锡量子点/碳纳米管复合材料。

107.实施例4

108.一种二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的制备方法,包括以下步骤:

109.1)0.03克碳纳米管超声分散在10毫升离子水和20毫升n

‑

甲基吡咯烷酮组成的混合溶液中,加入0.034克sncl2·

2h2o搅拌一小时,然后加入0.046克l

‑

半胱氨酸搅拌一小时;水热反应条件为180℃下反应6小时;然后离心清洗并在60℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为600℃,煅烧时间为2小时,得到二硫化锡量子点/碳纳米管复合材料;

110.2)在100毫升二甲基亚砜溶液中加入3.6克cu(no)2·

3h2o搅拌10分钟后加入1.6克聚乙烯吡咯烷酮,搅拌溶解后加入2.0克硫代乙酰胺搅拌10分钟;水热反应条件为120℃下反应20小时;然后离心清洗并在70℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为600℃,煅烧时间为2小时,得到cu

7.2

s4纳米花;

111.3)将0.1mol/l亚硝酸锌溶液和0.1mol/l六亚甲基四胺溶液混合搅拌均匀,水热反应条件为95℃下反应4小时;然后离心清洗并在70℃烘箱中12小时,得到氧化锌纳米棒;

112.4)将1.0克cu

7.2

s4纳米花超声分散在10ml 2%聚乙烯醇溶液中,获得混合溶液a;

113.5)将0.4毫升2

‑

羟基

‑2‑

甲基苯丙酮,10克etpta,0.5克氧化锌,0.5克二硫化锡量子点/碳纳米管搅拌混合均匀后,得到混合溶液b;

114.6)将20克聚乙烯醇分散于1000毫升去离子水中,置于水浴锅中恒温搅拌至聚乙烯醇完全溶解,得到聚乙烯醇水溶液,为混合溶液c;将混合溶液a、混合溶液b、混合溶液c按照体积比1:1:120分别置于针管中分别作为内相、外相、驱动相,利用微流控技术,内相泵的流速为4ml/h,外相泵的流速为5ml/h,最外层驱动相泵的流速为700ml/h,收集产物,并反复以去离子水洗涤,并在去离子水中静置2天,过滤后,置于60℃烘箱中过夜烘干12小时,即可得到所述二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料;

115.7)将所得微胶囊置于氩气气氛中于400℃下煅烧3小时,得到碳化后的胶囊;

116.8)常温条件下,将碳化后的胶囊用3%稀盐酸溶液浸泡30分钟刻蚀掉氧化锌纳米棒,过滤洗净后烘干得到二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊。

117.上述制备得到的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料,为平均直径为40

‑

60μm的球形,球形胶囊的内部包裹有cu

7.2

s4纳米花,外部包含二硫化锡量子点/碳纳米管复合材料。

118.实施例5

119.一种二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的制备方法,包括以下步骤:

120.1)0.03克碳纳米管超声分散在10毫升离子水和20毫升n

‑

甲基吡咯烷酮组成的混合溶液中,加入0.017克sncl2·

2h2o搅拌一小时,然后加入0.023克l

‑

半胱氨酸搅拌一小时;水热反应条件为180℃下反应6小时;然后离心清洗并在60℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为550℃,煅烧时间为3小时,得到二硫化锡量子点/碳纳米管复合材料;

121.2)在100毫升二甲基亚砜溶液中加入7.2克cu(no)2·

3h2o搅拌10分钟后加入3.2克聚乙烯吡咯烷酮,搅拌溶解后加入4.0克硫代乙酰胺搅拌10分钟;水热反应条件为120℃下反应10小时;然后离心清洗并在70℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为600℃,煅烧时间为2小时,得到cu

7.2

s4纳米花;

122.3)将0.1mol/l亚硝酸锌溶液和0.1mol/l六亚甲基四胺溶液混合搅拌均匀,水热反应条件为95℃下反应4小时;然后离心清洗并在70℃烘箱中12小时,得到氧化锌纳米棒;

123.4)将0.8克cu

7.2

s4纳米花超声分散在10ml 2%聚乙烯醇溶液中,获得混合溶液a;

124.5)将0.4毫升2

‑

羟基

‑2‑

甲基苯丙酮,10克etpta,0.25克氧化锌,0.25克二硫化锡量子点/碳纳米管搅拌混合均匀后,得到混合溶液b;

125.6)将20克聚乙烯醇分散于1000毫升去离子水中,置于水浴锅中恒温搅拌至聚乙烯醇完全溶解,得到聚乙烯醇水溶液,为混合溶液c;将混合溶液a、混合溶液b、混合溶液c按照体积比1:1:120分别置于针管中分别作为内相、外相、驱动相,利用微流控技术,内相泵的流速为4ml/h,外相泵的流速为5ml/h,最外层驱动相泵的流速为700ml/h,收集产物,并反复以去离子水洗涤,并在去离子水中静置2天,过滤后,置于60℃烘箱中过夜烘干12小时,即可得到所述二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料;

126.7)将所得微胶囊置于氩气气氛中于400℃下煅烧2小时,得到碳化后的胶囊;

127.8)常温条件下,将碳化后的胶囊用3%稀盐酸溶液浸泡30分钟刻蚀掉氧化锌纳米棒,过滤洗净后烘干得到二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊。

128.上述制备得到的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料,为平均直径为40

‑

60μm的球形,球形胶囊的内部包裹有cu

7.2

s4纳米花,外部包含二硫化锡量子点/碳纳米管复合材料。

129.实施例6

130.一种锂离子电池,采用上述实施例3制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料制成锂离子电池负极,以所述的为负极经组装得到锂离子电池。

131.具体制备方法为:

132.将实施例3所得最终产物二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料、二硫化锡量子点/碳纳米管复合材料、cu

7.2

s4纳米花分别作为锂离子电池的负极活性材料,将所得活性材料与超导碳黑、cmc以80:10:10的质量比例混合,以丁苯橡胶(sbr)溶剂调制成均匀浆状,涂覆在铜箔上,用刮刀将其均匀涂布成膜片状,均匀地附着于铜箔表面。之后将制成的涂层放于烘箱中,以60℃烘干6小时;烘干完成后移入真空干燥箱中,以80℃真空干燥12小时;再将干燥后的复合材料涂层采用机械裁片机裁剪电极片,以锂片作为对电极,电解液为市售1mol/l litfsi/dme dol溶液,组装得到锂离子电池。

133.利用电池测试仪对组装得到的锂硫电池进行充放电性能测试,在0.2c电流密度下的循环稳定性测试结果如图10所示,由图中可见,电池的循环稳定性好,初始放电容量达到590mah/g以上,循环50次后电池容量仍稳定在552mah/g,其循环稳定性远远超过由纯cu

7.2

s4和纯cnts/sns

2 qds所制备的锂离子电池。

134.对比例1

135.一种二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的制备方法,包括以下步骤:

136.1)0.03克碳纳米管超声分散在10毫升离子水和20毫升n

‑

甲基吡咯烷酮组成的混合溶液中,加入0.034克sncl2·

2h2o搅拌一小时,然后加入0.046克l

‑

半胱氨酸搅拌一小时;水热反应条件为180℃下反应6小时;然后离心清洗并在60℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为400℃,煅烧时间为2小时,得到二硫化锡量子点/碳纳米管复合材料;

137.2)在100毫升二甲基亚砜溶液中加入7.2克cu(no)2·

3h2o搅拌10分钟后加入3.2克聚乙烯吡咯烷酮,搅拌溶解后加入4.0克硫代乙酰胺搅拌10分钟;水热反应条件为120℃下反应10小时;然后离心清洗并在70℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为550℃,煅烧时间为3小时,得到cu

7.2

s4纳米花;

138.3)将0.1mol/l亚硝酸锌溶液和0.1mol/l六亚甲基四胺溶液混合搅拌均匀,水热反应条件为95℃下反应4小时;然后离心清洗并在70℃烘箱中12小时,得到氧化锌纳米棒;

139.4)将1.0克cu

7.2

s4纳米花超声分散在10ml 2%聚乙烯醇溶液中,获得混合溶液a;

140.5)将0.4毫升2

‑

羟基

‑2‑

甲基苯丙酮,10克etpta,0.3克氧化锌,0.3克二硫化锡量子点/碳纳米管搅拌混合均匀后,得到混合溶液b;

141.6)将20克聚乙烯醇分散于1000毫升去离子水中,置于水浴锅中恒温搅拌至聚乙烯醇完全溶解,得到聚乙烯醇水溶液,为混合溶液c;将混合溶液a、混合溶液b、混合溶液c按照体积比1:1:120分别置于针管中分别作为内相、外相、驱动相,利用微流控技术,内相泵的流速为4ml/h,外相泵的流速为5ml/h,最外层驱动相泵的流速为700ml/h,收集产物,并反复以去离子水洗涤,并在去离子水中静置2天,过滤后,置于60℃烘箱中过夜烘干12小时,即可得到所述二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料;

142.7)将所得微胶囊置于氩气气氛中于380℃下煅烧4小时,得到碳化后的胶囊;

143.8)常温条件下,将碳化后的胶囊用3%稀盐酸溶液浸泡30分钟刻蚀掉氧化锌纳米棒,过滤洗净后烘干得到二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊。

144.上述制备得到的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料,为平均直径为40

‑

60μm的球形,球形胶囊的内部包裹有cu

7.2

s4纳米花,外部包含二硫化锡量子点/碳纳米管复合材料。

145.图15为对比例1制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料制备的锂离子电池负极组装成的锂离子电池在0.2c电流密度下的充放电容量测试图;

146.对比例2

147.一种二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的制备方法,包括以下步骤:

148.1)0.03克碳纳米管超声分散在10毫升离子水和20毫升n

‑

甲基吡咯烷酮组成的混合溶液中,加入0.034克sncl2·

2h2o搅拌一小时,然后加入0.046克l

‑

半胱氨酸搅拌一小时;水热反应条件为180℃下反应6小时;然后离心清洗并在60℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为550℃,煅烧时间为3小时,得到二硫化锡量子点/碳纳米管复合材料;

149.2)在100毫升二甲基亚砜溶液中加入7.2克cu(no)2·

3h2o搅拌10分钟后加入3.2克聚乙烯吡咯烷酮,搅拌溶解后加入4.0克硫代乙酰胺搅拌10分钟;水热反应条件为120℃下反应10小时;然后离心清洗并在70℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为400℃,煅烧时间为2小时,得到cu

7.2

s4纳米花;

150.3)将0.1mol/l亚硝酸锌溶液和0.1mol/l六亚甲基四胺溶液混合搅拌均匀,水热反应条件为95℃下反应4小时;然后离心清洗并在70℃烘箱中12小时,得到氧化锌纳米棒;

151.4)将1.0克cu

7.2

s4纳米花超声分散在10ml 2%聚乙烯醇溶液中,获得混合溶液a;

152.5)将0.4毫升2

‑

羟基

‑2‑

甲基苯丙酮,10克etpta,0.3克氧化锌,0.3克二硫化锡量子点/碳纳米管搅拌混合均匀后,得到混合溶液b;

153.6)将20克聚乙烯醇分散于1000毫升去离子水中,置于水浴锅中恒温搅拌至聚乙烯醇完全溶解,得到聚乙烯醇水溶液,为混合溶液c;将混合溶液a、混合溶液b、混合溶液c按照体积比1:1:120分别置于针管中分别作为内相、外相、驱动相,利用微流控技术,内相泵的流速为4ml/h,外相泵的流速为5ml/h,最外层驱动相泵的流速为700ml/h,收集产物,并反复以去离子水洗涤,并在去离子水中静置2天,过滤后,置于60℃烘箱中过夜烘干12小时,即可得到所述二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料;

154.7)将所得微胶囊置于氩气气氛中于380℃下煅烧4小时,得到碳化后的胶囊;

155.8)常温条件下,将碳化后的胶囊用3%稀盐酸溶液浸泡30分钟刻蚀掉氧化锌纳米棒,过滤洗净后烘干得到二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊。

156.上述制备得到的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料,为平均直径为40

‑

60μm的球形,球形胶囊的内部包裹有cu

7.2

s4纳米花,外部包含二硫化锡量子点/碳纳米管复合材料。

157.图16为对比例2制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料制备的锂离子电池负极组装成的锂离子电池在0.2c电流密度下的充放电容量测试图;

158.对比例3

159.一种二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料的制备方法,包括以下步骤:

160.1)0.03克碳纳米管超声分散在10毫升离子水和20毫升n

‑

甲基吡咯烷酮组成的混合溶液中,加入0.034克sncl2·

2h2o搅拌一小时,然后加入0.046克l

‑

半胱氨酸搅拌一小时;水热反应条件为180℃下反应6小时;然后离心清洗并在60℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为400℃,煅烧时间为2小时,得到二硫化锡量子点/碳纳米管复合材料;

161.2)在100毫升二甲基亚砜溶液中加入7.2克cu(no)2·

3h2o搅拌10分钟后加入3.2克聚乙烯吡咯烷酮,搅拌溶解后加入4.0克硫代乙酰胺搅拌10分钟;水热反应条件为120℃下反应10小时;然后离心清洗并在70℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为400℃,煅烧时间为2小时,得到cu

7.2

s4纳米花;

162.3)将0.1mol/l亚硝酸锌溶液和0.1mol/l六亚甲基四胺溶液混合搅拌均匀,水热反应条件为95℃下反应4小时;然后离心清洗并在70℃烘箱中12小时,得到氧化锌纳米棒;

163.4)将1.0克cu

7.2

s4纳米花超声分散在10ml 2%聚乙烯醇溶液中,获得混合溶液a;

164.5)将0.4毫升2

‑

羟基

‑2‑

甲基苯丙酮,10克etpta,0.3克氧化锌,0.3克二硫化锡量子点/碳纳米管搅拌混合均匀后,得到混合溶液b;

165.6)将20克聚乙烯醇分散于1000毫升去离子水中,置于水浴锅中恒温搅拌至聚乙烯醇完全溶解,得到聚乙烯醇水溶液,为混合溶液c;将混合溶液a、混合溶液b、混合溶液c按照体积比1:1:120分别置于针管中分别作为内相、外相、驱动相,利用微流控技术,内相泵的流速为4ml/h,外相泵的流速为5ml/h,最外层驱动相泵的流速为700ml/h,收集产物,并反复以去离子水洗涤,并在去离子水中静置2天,过滤后,置于60℃烘箱中过夜烘干12小时,即可得到所述二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料;

166.7)将所得微胶囊置于氩气气氛中于380℃下煅烧4小时,得到碳化后的胶囊;

167.8)常温条件下,将碳化后的胶囊用3%稀盐酸溶液浸泡30分钟刻蚀掉氧化锌纳米棒,过滤洗净后烘干得到二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊。

168.上述制备得到的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料,为平均直径为40

‑

60μm的球形,球形胶囊的内部包裹有cu

7.2

s4纳米花,外部包含二硫化锡量子点/碳纳米管复合材料。

169.图17为对比例3制备的二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料制备的锂离子电池负极组装成的锂离子电池在0.2c电流密度下的充放电容量测试图。

170.硫化铜和二硫化锡的煅烧温度如果太低,没有达到五百度煅烧,那么其结晶性不好,导电性差,电池的容量以及循环稳定性也特别差。

171.对比例4

172.一种二硫化锡量子点/碳纳米管微胶囊复合材料的制备方法,包括以下步骤:

173.1)0.03克碳纳米管超声分散在10毫升离子水和20毫升n

‑

甲基吡咯烷酮组成的混合溶液中,加入0.034克sncl2·

2h2o搅拌一小时,然后加入0.046克l

‑

半胱氨酸搅拌一小时;水热反应条件为180℃下反应6小时;然后离心清洗并在60℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为550℃,煅烧时间为3小时,得到二硫化锡量子点/碳纳米管复合材料;

174.2)将0.1mol/l亚硝酸锌溶液和0.1mol/l六亚甲基四胺溶液混合搅拌均匀,水热反应条件为95℃下反应4小时;然后离心清洗并在70℃烘箱中12小时,得到氧化锌纳米棒;

175.3)将1.0克二硫化锡量子点/碳纳米管超声分散在10ml 2%聚乙烯醇溶液中,获得混合溶液a

176.4)将0.4毫升2

‑

羟基

‑2‑

甲基苯丙酮,10克etpta,0.3克氧化锌搅拌混合均匀后,得到混合溶液b;

177.5)将20克聚乙烯醇分散于1000毫升去离子水中,置于水浴锅中恒温搅拌至聚乙烯醇完全溶解,得到聚乙烯醇水溶液,为混合溶液c;将混合溶液a、混合溶液b、混合溶液c按照体积比1:1:120分别置于针管中分别作为内相、外相、驱动相,利用微流控技术,内相泵的流速为4ml/h,外相泵的流速为5ml/h,最外层驱动相泵的流速为700ml/h,收集产物,并反复以去离子水洗涤,并在去离子水中静置2天,过滤后,置于60℃烘箱中过夜烘干12小时,即可得到所述二硫化锡量子点/碳纳米管微胶囊复合材料;

178.6)将所得微胶囊置于氩气气氛中于380℃下煅烧4小时,得到碳化后的胶囊;

179.7)常温条件下,将碳化后的胶囊用3%稀盐酸溶液浸泡30分钟刻蚀掉氧化锌纳米棒,过滤洗净后烘干得到二硫化锡量子点/碳纳米管微胶囊。

180.上述制备得到的二硫化锡量子点/碳纳米管微胶囊复合材料,为平均直径为40

‑

60μm的球形,球形胶囊的内部包裹有二硫化锡量子点/碳纳米管复合材料。

181.对比例5

182.一种cu

7.2

s4微胶囊复合材料的制备方法,包括以下步骤:

183.1)在100毫升二甲基亚砜溶液中加入7.2克cu(no)2·

3h2o搅拌10分钟后加入3.2克聚乙烯吡咯烷酮,搅拌溶解后加入4.0克硫代乙酰胺搅拌10分钟;水热反应条件为120℃下反应10小时;然后离心清洗并在70℃烘箱中12小时,在氩气气氛中煅烧,煅烧温度为550℃,煅烧时间为3小时,得到cu

7.2

s4纳米花;

184.2)将0.1mol/l亚硝酸锌溶液和0.1mol/l六亚甲基四胺溶液混合搅拌均匀,水热反应条件为95℃下反应4小时;然后离心清洗并在70℃烘箱中12小时,得到氧化锌纳米棒;

185.3)将1.0克cu

7.2

s4纳米花超声分散在10ml 2%聚乙烯醇溶液中,获得混合溶液a;

186.4)将0.4毫升2

‑

羟基

‑2‑

甲基苯丙酮,10克etpta,0.3克氧化锌搅拌混合均匀后,得到混合溶液b;

187.5)将20克聚乙烯醇分散于1000毫升去离子水中,置于水浴锅中恒温搅拌至聚乙烯醇完全溶解,得到聚乙烯醇水溶液,为混合溶液c;将混合溶液a、混合溶液b、混合溶液c按照体积比1:1:120分别置于针管中分别作为内相、外相、驱动相,利用微流控技术,内相泵的流速为4ml/h,外相泵的流速为5ml/h,最外层驱动相泵的流速为700ml/h,收集产物,并反复以去离子水洗涤,并在去离子水中静置2天,过滤后,置于60℃烘箱中过夜烘干12小时,即可得到所述cu

7.2

s4微胶囊复合材料;

188.6)将所得微胶囊置于氩气气氛中于380℃下煅烧4小时,得到碳化后的胶囊;

189.7)常温条件下,将碳化后的胶囊用3%稀盐酸溶液浸泡30分钟刻蚀掉氧化锌纳米棒,过滤洗净后烘干得到cu

7.2

s4微胶囊。

190.上述制备得到的cu

7.2

s4微胶囊复合材料,为平均直径为40

‑

60μm的球形,球形胶囊的内部包裹有cu

7.2

s4纳米花。

191.图14为对比例4制备的二硫化锡量子点/碳纳米管微胶囊复合材料和对比例5制备的cu

7.2

s4微胶囊复合材料制备的锂离子电池负极组装成的锂离子电池在0.2c电流密度下的充放电容量测试图。

192.sns2量子点/cnts和cu

7.2

s4具有高容量但是稳定性不足,寿命短且衰减迅速;但是本发明设计的微胶囊结构内相为cu

7.2

s4外相为sns2量子点/cnts复合材料,具有高容量,高稳定性,长寿面等特点。其中外相的量子点可以增强复合材料整体的离子传输性、cnt可以增强电子传输速率,从而提高容量稳定性和快速充放电性能,而且胶囊结构可以缓冲充放电过程中的体积变化。此设计有效的改善了sns2量子点/cnts和cu

7.2

s4电极材料的容量和稳定性。

193.上述参照实施例对一种二硫化锡量子点/碳纳米管/cu

7.2

s4微胶囊复合材料及其制备方法以及锂离子电池负极及锂离子电池进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。