1.本发明属于焊接及焊接材料技术领域,尤其涉及一种无铅焊料。

背景技术:

2.sn-pb焊料(共晶成分为sn-37pb)以其焊接性能好、在cu基板上的润湿性能良好、熔点低、价格便宜等优点,长期以来被广泛运用于现代电子线路板的连接和组装中。但随着微细间距器件的发展,组装密度愈来愈高,焊点愈来愈小,而其所承载的力学、电学和热学负荷则愈来愈重,对可靠性要求日益提高,传统的sn-pb合金由于其抗蠕变性差,剪切强度较低等,已经难以满足现代电子工业对可靠性的要求。同时,铅及其化合物属于有毒物质,长期使用会给人类生活环境和安全带来较大的危害,因此,基于地区立法、市场竞争及人们对自身健康和生存环境的关注,在电子制造业实行无铅化已势在必行。

3.近年来的不断研究和挑选,运用比较广泛主要包括sn-ag系,sn-cu系和sn-ag-cu系无铅焊料。其中sn-ag-cu系具有接近共晶成分的熔化温度,具有较好的焊接可靠性和工艺良率,润湿性好,综合性能优异已成为国际上标准的无铅焊锡合金。但是,现今的sn-ag-cu焊料在综合力学性能、可靠性方面仍有待提高,难以满足现代电子工业苛刻服役环境下的应用需求。因此,研发一款无铅环保、综合力学性能良好、高可靠性的无铅焊料是本技术领域亟待解决的技术问题。

技术实现要素:

4.发明目的:本发明的目的是克服现有合金焊料的缺陷和不足,提供一种新型高可靠的无铅焊料合金。

5.技术方案:为实现上述发明目标,本发明提出了一种无铅焊料,所述无铅焊料具有以下金属元素组分以及质量百分比:

6.ag:1%-5%,cu:0.1%-2%,bi:0.5%-5%,sb:0.5%-3%,ti:0.1-1.5%,该无铅焊料还包括ge和ce的一种或两种,其中,ge:0.1%-3%,ce:0.01%-0.2%,其余元素为sn。

7.优选的,ag的含量在2%-4%之间,cu的含量在0.3%-1.0%之间。

8.优选的,sb的含量在0.7%-2%之间。

9.优选的,bi的含量在0.7%-4%之间。

10.优选的,ti的含量在0.3%-1.0%之间。

11.优选的,ge的含量在0.3%-2%之间。

12.优选的,ce的含量在0.03%-0.1%之间。

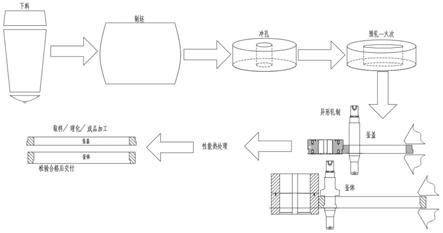

13.本发明还提出上述一种无铅焊料的制备方法,该制备方法如下:

14.1)制备中间合金;所述的ag、cu、bi、sb、ti、ge、ce合金元素以sn-x的形式添加,即制备sn-ag、sn-cu、sn-bi、sn-sb、sn-ti、sn-ge、sn-ce中间合金,制备步骤如下:分别将纯度为99.99%的sn和ag、sn和cu、sn和bi、sn和sb、sn和ti、sn和ge、sn和 ce,按一定的合金配比加入到真空感应熔炼炉中,对真空熔炼炉进行抽真空和洗气处理,反复三次后,充入氩气,

在氩气保护环境下加热至500-1400℃,保证合金充分熔化,保温1h,使得合金熔化均匀,然后真空浇注,分别得到sn-ag、sn-cu、sn-bi、sn-sb、sn-ti、sn-ge、 sn-ce中间合金;

15.2)按照预设的质量比称取上述的中间合金,不足的sn以99.99%纯金属sn的形式添加,并对其进行超声清洗,随后用真空感应熔炼炉对其进行熔炼,对真空熔炼炉进行抽真空和洗气处理,反复三次后,充入氩气,在氩气保护环境下进行熔炼,熔炼过程中功率匀速增加,温度控制在600℃-700℃之间,在各个原料金属完全融化过后,进行保温1h,使合金熔炼均匀,最后浇铸进入模具中初步制得该合金。

16.优选的,该方法还包括如下步骤:

17.在步骤1)浇铸得到中间合金之后,对中间合金再进行一次重熔,继续用真空感应熔炼炉对其进行重熔,对真空熔炼炉进行抽真空和洗气处理,反复三次后,充入氩气,在氩气保护环境下进行熔炼,熔炼过程中功率匀速增加,重熔温度控制在500℃-650℃,在合金完全融化过后,进行保温1h,最后浇铸进入模具中得到中间合金。

18.优选的,该方法还包括如下步骤:

19.在步骤2)浇铸得到焊料合金之后,对焊料合金再进行一次重熔,继续用真空感应熔炼炉对其进行重熔,对真空熔炼炉进行抽真空和洗气处理,反复三次后,充入氩气,在氩气保护环境下进行熔炼,熔炼过程中功率匀速增加,重熔温度控制在400℃-450℃,在合金完全融化过后,进行保温1h,最后浇铸进入模具中得到最终的焊料合金。

20.有益效果:与现有技术相比,本发明的技术方案具有以下有益效果:

21.本发明的合金兼具优良的强度和较好的塑性,相较于传统的sac305和sac387合金,其强度有很大幅度提高,同时能保持较好的塑性,而且其抗氧化性能得到较大提升,润湿性较好,实用性得到较大提高。

附图说明

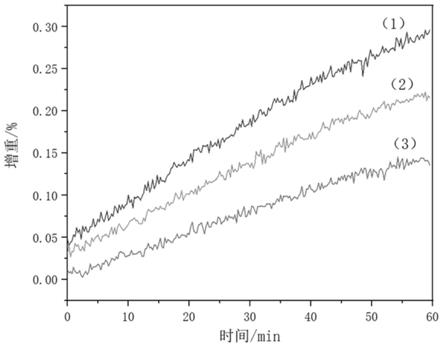

22.图1为实施例6、8与对比试样在280℃空气环境下保温1小时的热重分析曲线:(1)代表sac387,(2)代表sac387-1bi-1sb-1ge-0.6ti,(3)代表sac387-1bi-1sb-1ge-0.4ti-0.05ce;

23.图2为sac387-1bi-1sb-0.4ti-0.5ge(实例4)金相图;

24.图3为sac387-1bi-1sb-1ge-0.6ti(实例6)金相图;

25.图4为sac387-1bi-1sb-0.4ti(实例1)润湿图。

具体实施方式

26.以下,进一步对本发明进行详细说明。本发明中,关于焊料合金组成的百分比(%),只要没有特别限定都是质量百分数。

27.焊料的熔点温度是焊料的基本物理性质,对于确定焊料的回流焊接工艺十分重要。一般回流焊的温度较焊料的熔点温度高25℃左右,而焊接温度过高会对电子器件造成损伤。因此,焊料的熔点温度应与电子器件和pcb板的工作温度相符合。本发明中采用耐驰品牌的差热分析仪(differential thermal analysis,dta)进行熔点测试,测试的合金样品为15mg的粉末,测试最高温度为260℃,升温速率为5k/min,降温速率为10k/min。

28.在电子表面封装(smt)中,润湿性对焊料接头可靠性的评价具有重要的指导意义,

焊料没有良好的润湿性就无法在钎焊金属之间形成紧密的结合,进而产生钎焊接头剥落,最后导致元器件失效,因此对焊料合金的润湿性能进行研究是很有必要的。本发明采用润湿角来衡量焊料的润湿性。实验采用规格为30mm

×

30mm

×

1mm的紫铜片作为基板测量润湿性,将铜片表面的氧化物打磨过后进行超声清洗,焊料合金打磨超声清洗后制成0.2g的块状,后在铜片的中央涂上助焊剂,将块状焊料置于助焊剂上,放在回流焊机中进行回流焊接,后用润湿角测试仪测量润湿角。

29.抗氧化性能是焊料的重要性能之一。焊料在使用过程中,尤其是在浸焊和波峰焊工艺中,氧化极为严重,大量锡渣的形成严重影响了焊接质量并造成材料的浪费。因此,提高无铅焊料的抗氧化性能也同样十分重要。本发明采用dta设备中的热重分析功能对焊料合金的抗氧化性能进行测试。样品为30mg的块体,测试温度为280℃,升温速率为10k/min,在280℃温度下保温1h,测试结果以样品增重百分比显示。

30.力学性能是焊料的重要性能之一。焊料的力学性能良好是保证焊料可靠性的重要性能之一,同样也是我们评价焊料综合性能的重要因素之一。本发明中采用cmt5205力学性能测试机来测试焊料合金的强度以及塑性,测试样品为板材,测试温度为常温,测试速度为 1mm/min,测试结果以焊料合金的抗拉强度和延伸率显示。

31.研究表明,bi的添加给合金带来了显著的强化效果,bi的这种强化效应通过固溶强化的形式和作为富bi颗粒或含bi金属间化合物析出形式而取得。bi的添加降低了熔点并改进了焊料合金的机械性能。bi的添加可以降低界面处的铜-锡金属间化合物的生长速率,这导致使用该合金制得的焊料接头的改进了机械性能。而当bi的含量小于0.5%时,其对焊料合金的强化效果并不明显,若bi含量大于5%,则会造成较大的塑性损失。因此含量在0.5%-5%之间较为合适,进一步优选为0.7%-4%。

32.sb的添加能够改善焊料合金的微观组织,使组织更加均匀,提高焊料合金的机械强度和塑性,sb的添加能明显降低电阻率,提高焊料导电性,减小润湿角,增大铺展面积,提高润湿性。sb的含量过少时强化效果不明显,含量过多时,对润湿性造成负面影响,且会降低延展性。因此含量在0.5%-3%之间较为合适,进一步优选为0.7%-2%。

33.ce为稀土金属,其原子半径较大,起到了细化晶粒改善组织的作用,使组织分布趋于均匀。同时,由于ce元素是表面活性元素,液态时聚集在焊料表面呈现正吸附效用,降低液态焊料的表面自由能,使焊料表面张力减小,提高焊料在基板母材上的润湿能力。当ce含量少于0.1%时,ce在晶界表面偏聚,细化了晶粒,阻碍了ag和cu与sn的金属间化合物的形成,当ce含量大于0.2%时,焊接过程中容易产生脆性的稀土化合物,影响焊料性能。因此含量在0.01%-0.2%之间较为合适,进一步优选为0.01%-0.1%。

34.ge元素在焊接熔化过程中会与偏析和富集在液态焊料合金表面,在高温条件下,富集 ge元素的金属表面层会优先与大气中的氧反应,形成一层致密的表面氧化膜,保护熔融金属液面,有效阻碍焊料中ce和sn的氧化,防止ceo2、sn2o和sno等氧化渣生成,提高焊料的润湿性能和流动性,保持较好的焊接性能。同时本发明还发现ge对力学性能的也有较为明显的影响,考虑ge对抗氧化性能和力学性能的综合影响,因此含量在0.1%-3%之间较为合适,进一步优选为0.3%-2%。

35.ti元素的添加能降低焊料合金的熔点,具有固溶强化效果,同时生成金属间化合物强化相,提高焊料力学性能,同时也能提高合金的抗氧化性能。ti元素添加过多会影响焊

料润湿性,添加过少则强化效果有限,因此含量在0.1%-1.5%之间较为合适,进一步优选为0.3%-1%。

36.本发明实施过程中发现,bi含量较少时会固溶在合金基体中,形成固溶强化的作用,然而bi含量较多时会在基体中形成较粗大的析出相,在对基体起到强化作用的同时也大幅度降低了合金的塑性。sb元素大多溶解在基体中,不与其他元素形成金属间化合物。ti在合金中会与sn形成长条状化合物起到强化作用,不仅如此ti能起到细化凝固组织作用,能在提高强度的同时改善塑性。但是ti的综合作用在含量为0.4%时最好,含量过多时会形成较多较大的金属间化合物,对强度和塑性的改善效果并不明显。多元合金化对合金综合力学性能提升显著,其中ag和sb的同时添加可以生成ag3sn和ag3(sn,sb)的强化相,cu的添加可以形成cu6sn5的强化相,ti和sb同时与sn反应生成三元化合物析出相,从而能够显著提高焊料合金的强度;稀土元素ce的加入可以降低焊料合金中粗大金属间化合物的析出,细化组织,提高合金的塑性,而且能提高焊料合金抗氧化性能,改善焊料合金的综合性能。

37.为了进一步理解本发明,下面结合具体实施案例对本发明的优选实施方案进行描述。但是,应当理解这些描述只是为了进一步说明本发明的特征和优点,而不是对本发明权利的要求和限制。

38.本发明提出了一种无铅焊料,所述无铅焊料具有以下金属元素组分以及质量百分比: ag:1%-5%,cu:0.1%-2%,bi:0.5%-5%,sb:0.5%-3%,ti:0.1-1.5%,该无铅焊料还包括 ge和ce的一种或两种,其中,ge:0.1%-3%,ce:0.01%-0.2%,其余元素为sn。

39.作为预选的实施方案,ag的含量在2%-4%之间,cu的含量在0.3%-1.0%之间。

40.作为预选的实施方案,sb的含量在0.7%-2%之间。

41.作为预选的实施方案,bi的含量在0.7%-4%之间。

42.作为预选的实施方案,ti的含量在0.3%-1.0%之间。

43.作为预选的实施方案,ge的含量在0.3%-2%之间。

44.作为预选的实施方案,ce的含量在0.03%-0.1%之间。

45.本发明还提出上述任一种无铅焊料的制备方法,该制备方法如下:

46.1)制备中间合金;所述的ag、cu、bi、sb、ti、ge、ce合金元素以sn-x的形式添加,即制备sn-ag、sn-cu、sn-bi、sn-sb、sn-ti、sn-ge、sn-ce中间合金,制备步骤如下:分别将纯度为99.99%的sn和ag、sn和cu、sn和bi、sn和sb、sn和ti、sn和ge、sn和 ce,按一定的合金配比加入到真空感应熔炼炉中,对真空熔炼炉进行抽真空和洗气处理,反复三次后,充入氩气,在氩气保护环境下加热至500-1400℃,保证合金充分熔化,保温1h,使得合金熔化均匀,然后真空浇注,分别得到sn-ag、sn-cu、sn-bi、sn-sb、sn-ti、sn-ge、 sn-ce中间合金;

47.2)按照预设的质量比称取上述的中间合金,不足的sn以99.99%纯金属sn的形式添加,并对其进行超声清洗,随后用真空感应熔炼炉对其进行熔炼,对真空熔炼炉进行抽真空和洗气处理,反复三次后,充入氩气,在氩气保护环境下进行熔炼,熔炼过程中功率匀速增加,温度控制在600℃-700℃之间,在各个原料金属完全融化过后,进行保温1h,使合金熔炼均匀,最后浇铸进模具中初步制得该合金。

48.该方法还包括如下步骤:

49.在步骤1)浇铸得到中间合金之后,对中间合金再进行一次重熔,继续用真空感应熔炼炉对其进行重熔,对真空熔炼炉进行抽真空和洗气处理,反复三次后,充入氩气,在氩

气保护环境下进行熔炼,熔炼过程中功率匀速增加,重熔温度控制在500℃-650℃,在合金完全融化过后,进行保温1h,最后浇铸进模具中得到中间合金。

50.该方法还包括如下步骤:

51.在步骤2)浇铸得到焊料合金之后,对焊料合金再进行一次重熔,继续用真空感应熔炼炉对其进行重熔,对真空熔炼炉进行抽真空和洗气处理,反复三次后,充入氩气,在氩气保护环境下进行熔炼,熔炼过程中功率匀速增加,重熔温度控制在400℃-450℃,在合金完全融化过后,进行保温1h,最后浇铸进模具中得到最终焊料合金。

52.为进一步理解本发明,下面结合实施例对本发明所提及的技术方案进行详细说明,本发明的保护范围不受以下实施例的限制。

53.为进一步理解本发明,实施例中的制备过程是根据权利要求书中的相关内容简化而来。

54.实施例1:

55.本实施例中提供一种电子封装用sn-ag-cu系无铅焊料的各组分质量百分比分别为: sn:93%,ag:3.8%,cu:0.7%,bi:1.0%,sb:1.0%,ti:0.4%。并且,通过本发明提出的上述方法制备最终得到合金。

56.对本实施例制得的无铅焊料合金的综合性能进行检测。过熔点测试,合金的液相线温度为214.3℃,固相线温度为200℃;通过力学性能测试,合金的抗拉强度为64.79mpa,延伸率为23.84%;通过润湿性测试,合金的润湿角为33.185

°

。

57.实施例2:

58.本实施例中提供一种电子封装用sn-ag-cu系无铅焊料的各组分质量百分比分别为: sn:96%,ag:1.0%,cu:0.5%,bi:1.0%,sb:1.0%,ti:0.5%。并且,通过本发明提出的上述方法制备最终得到合金。

59.对本实施例制得的无铅焊料合金的综合性能进行检测。通过熔点测试,合金的液相线温度为214.2℃,固相线温度为211.2℃;通过力学性能测试,合金的抗拉强度为55.17mpa,延伸率为21.01%;通过润湿性测试,合金的润湿角为38.073

°

。

60.实施例3:

61.本实施例中提供一种电子封装用sn-ag-cu系无铅焊料的各组分质量百分比分别为: sn:92.5%,ag:3.8%,cu:0.7%,bi:2.0%,sb:2.0%,ti:0.5%。并且,通过本发明提出的上述方法制备最终得到合金。

62.对本实施例制得的无铅焊料合金的综合性能进行检测。通过熔点测试,合金的液相线温度为212.9℃,固相线温度为202℃;通过力学性能测试,合金的抗拉强度为72.94mpa,延伸率为20.28%;通过润湿性测试,合金的润湿角为26.644

°

。

63.实施例4:

64.本实施例中提供一种电子封装用sn-ag-cu系无铅焊料的各组分质量百分比分别为: sn:92.5%,ag:3.8%,cu:0.7%,bi:1.0%,sb:1.0%,ti:0.4%,ge:0.5%。并且,通过本发明提出的上述方法制备最终得到合金。

65.对本实施例制得的无铅焊料合金的综合性能进行检测。通过熔点测试,合金的液相线温度为214.7℃,固相线温度为202.2℃;通过力学性能测试,合金的抗拉强度为70mpa,延伸率为23.43%;通过润湿性测试,合金的润湿角为40.256

°

。

66.实施例5:

67.本实施例中提供一种电子封装用sn-ag-cu系无铅焊料的各组分含量为: sn:93%,ag:3.8%,cu:0.7%,bi:1.0%,sb:1.0%,ti:0.4%,ce:0.1%。并且,通过本发明提出的上述方法制备最终得到合金。

68.对本实施例制得的无铅焊料合金的综合性能进行检测。通过熔点测试,合金的液相线温度为214.4℃,固相线温度为201.6℃;通过力学性能测试,合金的抗拉强度为83.64mpa,延伸率为20.84%;通过润湿性测试,合金的润湿角为28.753

°

。

69.实施例6:

70.本实施例中提供一种电子封装用sn-ag-cu系无铅焊料的各组分质量百分比分别为: sn:92%,ag:3.8%,cu:0.7%,bi:1.0%,sb:1.0%,ti:0.6%,ge:1.0%。并且,通过本发明提出的上述方法制备最终得到合金。

71.对本实施例制得的无铅焊料合金的综合性能进行检测。通过熔点测试,合金的液相线温度为215.2℃,固相线温度为202.5℃;通过力学性能测试,合金的抗拉强度为86.95mpa,延伸率为18.78%;通过润湿性测试,合金的润湿角为31.217

°

。

72.实施例7:

73.本实施例中提供一种电子封装用sn-ag-cu系无铅焊料的各组分质量百分比分别为: sn:92.05%,ag:3.8%,cu:0.7%,bi:1.0%,sb:1.0%,ti:0.4%,ge:1.0%,ce:0.05%。并且,通过本发明提出的上述方法制备最终得到合金。

74.对本实施例制得的无铅焊料合金的综合性能进行检测。通过熔点测试,合金的液相线温度为214.9℃,固相线温度为202.6℃;通过力学性能测试,合金的抗拉强度为91.45mpa,延伸率为21.02%;通过润湿性测试,合金的润湿角为39.692

°

。

75.实施例8:

76.本实施例中提供一种电子封装用sn-ag-cu系无铅焊料的各组分质量百分比分别为: sn:92.05%,ag:3.8%,cu:0.7%,bi:1.0%,sb:1.0%,ti:0.6%,ge:1.0%,ce:0.1%。并且,通过本发明提出的上述方法制备最终得到合金。

77.对本实施例制得的无铅焊料合金的综合性能进行检测。通过熔点测试,合金的液相线温度为215.4℃,固相线温度202.4℃;通过力学性能测试,合金的抗拉强度为95.5mpa,延伸率为20.51%;通过润湿性测试,合金的润湿角为42.693

°

。

78.表1:实施例1-8的性能数据

[0079][0080]

从表中可以看出,相对于对比样,实施例样的熔点都有所下降;同时在对塑性影响不大的情况下,强度都有很大程度的提升;润湿性也都较好,能有效提高其实用性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。