1.本技术涉及半导体晶片加工领域,更具体地涉及一种半导体晶片的抛光方法及磷化铟晶片。

背景技术:

2.半导体晶片主要应用在电子、通讯及能源等多种领域中,越来越受到广泛的关注。在制备半导体晶片过程中,主要包括单晶棒的制备、单晶棒的多线切割、晶片倒角、晶片研磨、晶片减薄、晶片抛光及清洗包装等步骤。显然,晶片抛光是制备半导体晶片中最后一步且是重要的一步,晶片抛光的优劣直接影响着晶片的质量。

3.在晶片抛光过程中,化学机械抛光方法(cmp)是最常用的一种方法,能够生成高度平面性的晶片。在cmp中,抛光液的优劣直接影响着晶片的抛光质量。另外,在抛光过程中,会产生一定量的抛光屑。抛光屑可能对晶片表面造成划痕,造成晶片不可挽回的损伤。此外,抛光过程包括粗抛光与精抛光,从粗抛光到精抛光过程,需要更换抛光液、抛光垫;或者将经过粗抛光后的晶片转移到另一台抛光机中进行精抛光。在更换过程中,浪费大量的时间,造成生产效率低下等问题。

技术实现要素:

4.为了提高半导体晶片表面的质量,本技术提供了一种半导体晶片的抛光方法及磷化铟晶片。

5.第一方面,本技术提供了一种半导体晶片的抛光方法,利用抛光设备、抛光液和抛光垫对研磨后的半导体晶片进行抛光,所述抛光液包括粗抛光液与精抛光液,所述粗抛光液包括以下重量份数的组分,磷酸二氢钠10-12份,双氧水20-30份,次氯酸钠18-22份,二氧化硅12-15份,浓硫酸5-10份,所述粗抛光液的ph值为4-5,所述二氧化硅的粒径为50-80nm,所述精抛光液包括以下重量份数的组分,磷酸二氢钠10-12份,双氧水15-20份,次氯酸钠18-22份,二氧化硅8-12份,所述精抛光液的ph值为6-7,所述二氧化硅的粒径为20-30nm。

6.在半导体晶片抛光过程中,抛光液是抛光过程中重要的一个部分,抛光液影响这抛光的质量与速度。在本技术中,粗抛光液的ph值为4-5,半导体晶片在此ph条件下进行抛光。粗抛光液对半导体晶片表面进行氧化,加快腐蚀速度,提高去除率。二氧化硅的粒径为50-80nm,二氧化硅作为磨料而存在。当粗抛光液中二氧化硅的粒径小于50nm时,去除率较为低下;当粗抛光液中二氧化硅的粒径大于80nm时,增加对半导体晶片划伤的风险。

7.在精抛光过程中,通过磷酸二氢钠、双氧水、次氯酸钠与二氧化硅的协同作用,对半导体晶片进行精抛光。精抛光液的ph值为6-7,二氧化硅的粒径为20-30nm。精抛光液对半导体晶片保持较小的去除率,使半导体晶片的粗糙度保持较低水平。

8.在本技术的抛光液中,还包括分散剂4-8份,ph值调节剂2-5份。分散剂能够对抛光液进行分散,使二氧化硅分散的更加均匀。ph值调节剂能够调节粗抛光液和精抛光液的ph

值。

9.优选地,所述抛光垫为suba600。

10.在抛光过程中,抛光垫的质量也决定着半导体晶片的品质。在粗抛光过程中,大多使用聚氨酯类抛光垫。聚氨酯类抛光垫能够提高半导体晶片的去除率。在精抛光过程中,应用最多的是无纺布抛光垫。无纺布抛光垫具有硬度小、压缩比大、弹性好等优点。无纺布抛光垫能够降低半导体晶片的粗糙度。

11.在本技术中,抛光垫采用的是suba600。所述suba600的硬度与压缩比适中,适用于粗抛光及精抛光过程,再与粗、精抛光液搭配使用,保证半导体晶片的表面质量,且能够减少更换抛光垫的时间,提高生产效率,适合大批量地生产制备。所述suba600购买于上海翊華光電科技有限公司,suba600的硬度为81,压缩比为2.9。

12.优选地,所述抛光设备包括研磨盘,在所述研磨盘的正上方同轴设置有送风管,在所述送风管的周面上设置有用于支撑半导体晶片的支撑装置,所述支撑装置包括固接在送风管周面上的多个横杆,且多个所述横杆的中心轴线平行于研磨盘表面,在多个所述横杆远离送风管的一端分别设置有竖杆,且多个所述竖杆的中心轴线垂直于研磨盘表面,在多个所述竖杆的下端分别设置有粘结座,在粘结座远离竖杆一侧粘结有半导体晶片,在所述送风管内设置有水管、粗抛光液管与精抛光液管。

13.在抛光过程中,由于抛光液与抛光垫对半导体晶片不断地进行抛光,从而产生抛光屑。一部分的抛光屑会随着研磨盘的离心力脱离抛光垫表面,剩余的抛光屑会停留在抛光垫中,对半导体晶片造成损伤。本技术中,在研磨盘的正上方同轴设置送风管,通过间歇式的送风方式,将剩余的抛光屑吹离研磨盘表面。

14.目前,原有的设备中设置有一个粘结座,且粘结座偏心设置,在粘结座上粘结有多个半导体晶片。当送风管对抛光垫进行送风操作时,抛光屑可能卡在多个半导体晶片之间,在继续进行抛光时,抛光屑可能再次移动到半导体晶片与抛光垫之间,对半导体晶片进行损伤。在本技术中,设置有多个粘结座,每个粘结座上只粘结一个半导体晶片,半导体晶片的尺寸最大可以为6英寸,亦可根据实际生产需求,更换粘结座的尺寸。当送风管进行送风时,多个粘结座围绕送风管均匀分布,减小半导体晶片对抛光屑的阻碍。通过风力与离心力的作用,将研磨盘上的抛光屑清理更加干净,减小抛光屑对半导体晶片的损伤,使半导体晶片表面的粗糙度保持ra≤0.2nm。

15.在送风管内设置有水管、粗抛光液管与精抛光液管。利用水泵分别将超纯水、粗抛光液与精抛光液通过水管、粗抛光液管与精抛光液管泵送到研磨盘的中心处;再通过研磨盘的离心力作用,使超纯水、粗抛光液与精抛光液移动到半导体晶片与抛光垫之间,实现对半导体晶片的抛光。利用水泵的泵送,能够节约生产时间,提高生产效率。

16.在本技术中,抛光设备包括以下运动或操作步骤:首先,将减薄后的半导体晶片粘结在粘结座上,将抛光垫粘结在研磨盘上。然后,利用水泵将超纯水经过水管泵送到抛光垫上;启动研磨盘,使半导体晶片与抛光垫接触,将粗抛光液泵送到抛光垫上进行粗抛光;0.5-1分钟后,启动风机,通过送风管将抛光屑进行清理;再次加入粗抛光液,0.5-1分钟后,再次启动风机,清理抛光屑,通过多次的清理,保证抛光屑存在的可能性降至最低。在10-20分钟后,将精抛光液泵送到抛光垫上进行精抛光,0.5-1分钟,启动风机,通过送风管将抛光屑进行清理,再次加入精抛光液,0.5-1分钟后,再次启动风机,清理抛光屑,4-5分钟后检测

半导体晶片的粗糙度、平整度等性能。

17.优选地,所述水管、粗抛光液管与精抛光液管的中心轴线呈正三角形设置。

18.在抛光设备中,将水管、粗抛光液管与精抛光液管的中心轴线呈正三角形设置,排列更加规则,减少对送风管送风的影响,使从送风管到抛光垫上的风量均匀分布。

19.优选地,所述粗抛光液中还包括1-1.5份的羟乙基纤维素,精抛光液中还包括0.6-0.8份的羟乙基纤维素。

20.在粗抛光液和精抛光液中均加入羟乙基纤维素。羟乙基纤维素能够提高抛光液的分散性与粘度,使粗抛光液的粘度为30-50cp,精抛光液的粘度为10-15cp。利用本技术中所述的抛光设备和抛光液,能够提高半导体晶片的表面质量,提高生产效率。

21.优选地,所述送风管中的风速为0.3-5.4m/s,所述送风管的下端与所述研磨盘上表面之间的距离为10-25mm。

22.在本技术中,送风管内的风速为0.3-5.4m/s,在粗抛光过程的风速为3-5.4m/s,在精抛光过程中的风速为0.3-3m/s。当风速小于0.3m/s时,风力不足,无法将抛光屑吹离研磨盘。当风速大于5.4m/s时,风力过大,抛光液飞溅,污染工作环境。

23.送风管最低处与研磨盘之间的距离为10-25mm,在此距离最优,与风速进行配合,对抛光屑起到较好的清除效果。

24.优选地,在所述送风管的下端设置有喇叭口,所述喇叭口的开口方向朝向所述研磨盘。

25.在本技术中的抛光设备中,在送风管的下端设置有喇叭口,喇叭口的开口方向朝向研磨盘。喇叭口能够改变风的流向,使风量更加均匀的吹向每一个粘结座,能够对每个半导体晶片与研磨盘之间的抛光屑进行清理,减小抛光屑对半导体晶片的损害,保证半导体晶片具有较小的粗糙度、平整度、弯曲度及翘曲度。

26.优选地,所述抛光中抛光压力为0.3-0.6kg/cm2,研磨盘的转速为20-40r/min,抛光液的流速为0.4-0.5l/min。

27.在抛光过程中,由多种工艺条件共同影响着半导体晶片的质量。抛光压力与研磨盘的转速直接影响着半导体晶片去除率,进而影响着生产效率。当抛光中抛光压力大于0.6kg/cm2,研磨盘的转速大于40r/min时,虽然能够增加去除率,提高生产效率。但是降低了半导体晶片的表面质量。当抛光中抛光压力小于0.3kg/cm2,研磨盘的转速小于20r/min时,虽然能够保证半导体晶片的表面质量,但是去除率较低,非常不经济。

28.在抛光过程中,半导体晶片与抛光垫不断摩擦,产生热量。此时,半导体晶片需要抛光液的不断降温。因此,抛光液的流速为0.4-0.5l/min。当抛光液的流速低于0.4l/min时,抛光液的液量不足;当抛光液的流速大于0.5l/min时,造成抛光液的浪费。

29.在一个具体的实施方案中,在粗抛光过程中,抛光中抛光压力为0.6kg/cm2,研磨盘的转速为40r/min,抛光液的流速为0.5l/min。在精抛光过程中,抛光中抛光压力为0.3kg/cm2,研磨盘的转速为20r/min,抛光液的流速为0.4l/min。半导体晶片的表面质量及生产效率较高。

30.第二方面,本技术提供了一种磷化铟晶片,所述磷化铟晶片通过本技术中抛光方法抛光制备而成。

31.优选地,所述磷化铟晶片的粗糙度ra≤0.2nm,平整度在5μm以内,弯曲度在4μm以

内,翘曲度在2μm以内。

32.利用本技术中的抛光液、抛光垫及抛光设备对减薄后的磷化铟晶片进行抛光,制备成磷化铟晶片。磷化铟晶片表面质量较高,具有较低的粗糙度,磷化铟晶片的粗糙度ra≤0.2nm,平整度在5μm以内,弯曲度在4μm以内,翘曲度在2μm以内。

33.送风管的风力及研磨盘的离心力能够提高对抛光屑的清理效果,进一步提高磷化铟晶片表面的质量。通过水泵的泵送超纯水、粗抛光液与精抛光液,再与抛光垫的相互配合,能够提高磷化铟晶片的抛光效率,节约时间成本。

34.综上所述,本技术具有以下有益效果:1、本技术采用粗抛光液的ph值为4-5,二氧化硅的粒径50-80nm,粗抛光液的粘度为30-50cp;精抛光液的ph值为6-7,二氧化硅的粒径20-30nm,精抛光液的粘度为10-15cp,能够提高半导体晶片的表面质量及生产效率;2、本技术中在抛光设备中增加送风管,再配以支撑装置,通过风力与离心力较好的对抛光屑进行清理,降低抛光屑对半导体晶片的损伤,提高表面质量,使粗糙度ra≤0.2nm,平整度在5μm以内,弯曲度在4μm以内,翘曲度在2μm以内;3、本技术中通过抛光设备、抛光液与抛光垫的相互配合,提高表面质量的同时提高生产效率,适用于大批量生产。

附图说明

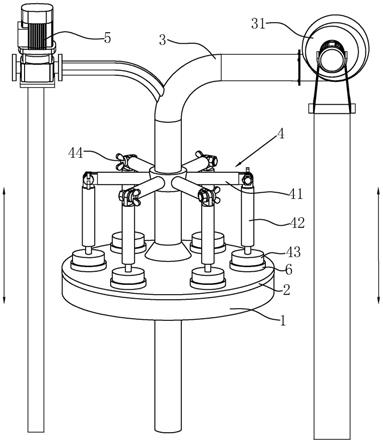

35.图1为抛光过程整体示意图;图2为图1的纵向剖视图,用于体现送风管、水管、粗抛光液管与精抛光液管、研磨盘的位置关系;图3为图1的横向剖视图,用于体现粗抛光液管与精抛光液管在送风管内分布情况。

36.图中,1、研磨盘;2、抛光垫;3、送风管;31、风机;32、喇叭口;33、固定架;4、支撑装置;41、横杆;42、竖杆;43、粘结座;44、蝶形螺栓;5、水泵;51、水管;52、粗抛光液管;53、精抛光液管;6、半导体晶片。

具体实施方式

37.以下结合附图和实施例对本技术作进一步详细说明。

38.原料本技术中所用原料均来自于市售,无特殊要求。实施例

39.利用抛光设备、抛光液与抛光垫对减薄后的磷化铟晶片进行抛光处理,减薄后磷化铟晶片的厚度为6μm,粗糙度为100nm,直径为75mm。

40.实施例1粗抛光液:磷酸二氢钠1.1kg,双氧水2.5kg,次氯酸钠2kg,二氧化硅1.4kg,浓硫酸0.5kg,分散剂0.6kg,ph值调节剂0.3kg,超纯水100kg;所述二氧化硅的粒径50nm,粗抛光液的ph值为5。

41.精抛光液:磷酸二氢钠1kg,双氧水1.5kg,次氯酸钠1.8kg,二氧化硅0.8kg,分散剂

0.6kg,ph值调节剂0.3kg,超纯水100kg;所述二氧化硅的粒径20nm,精抛光液的ph值为7。

42.粗抛光过程中选用ic1000型抛光垫,精抛光过程中选用politex型抛光垫。

43.抛光设备为spm-19单面抛光机(日本不二越公司生产)。

44.在粗抛光过程中,抛光中抛光压力为0.6kg/cm2,研磨盘1的转速为40r/min,抛光液的流速为0.5l/min。在精抛光过程中,抛光中抛光压力为0.3kg/cm2,研磨盘1的转速为20r/min,抛光液的流速为0.4l/min。

45.实施例2实施例2与实施例1的区别在于,实施例2中粗抛光液:所述二氧化硅的粒径65nm,粗抛光液的ph值为4。

46.精抛光液:所述二氧化硅的粒径25nm,精抛光液的ph值为6。

47.实施例3实施例3与实施例1的区别在于,实施例3中粗抛光液:所述二氧化硅的粒径80nm,粗抛光液的ph值为4。

48.精抛光液:二氧化硅的粒径30nm,精抛光液的ph值为6。

49.实施例4实施例4与实施例2的区别在于,实施例4中抛光设备如图1所示。所述抛光设备包括研磨盘1,通过动力设备(图中未画出)的驱动,研磨盘1能够沿自身轴线进行旋转,从而对磷化铟晶片进行抛光。在研磨盘1的上表面粘结有抛光垫2。在研磨盘1的正上方同轴设置有送风管3,送风管3的一端连接在风机31上,送风管3的另一端朝向研磨盘1,在朝向研磨的一端设置有喇叭口32,喇叭口32的开口方向朝向研磨盘1。在粗抛光过程中风速为4.5m/s;在精抛光过程中风速为1m/s,送风管3最低处与研磨盘1之间的距离为18

±

0.5mm。

50.在送风管3的周面上设置有用于支撑装置4,支撑装置4包括固接在送风管3周面上的六个横杆41,六个横杆41围绕送风管3的中心轴线均匀分布,且横杆41的中心轴线平行于研磨盘1表面。在每个横杆41远离送风管3的一端分别设置有竖杆42,且竖杆42的中心轴线垂直于研磨盘1表面,竖杆42与横杆41通过蝶形螺栓44进行连接。在竖杆42的下端分别固接有粘结座43,在粘结座43远离竖杆42一侧粘结有磷化铟晶片。

51.参照图2与图3,在送风管3内设置有设置有水管51、粗抛光液管52与精抛光液管53,水管51、粗抛光液管52与精抛光液管53的一端连接在水泵5上,水管51、粗抛光液管52与精抛光液管53的另一端穿过送风管3延伸至喇叭口32最低处。通过水泵5分别将超纯水、粗抛光液与精抛光液分别泵送到研磨盘1上。在送风管3的内壁上设置有两个固定架33,固定架33能够将水管51、粗抛光液管52与精抛光液管53进行固定,使水管51、粗抛光液管52与精抛光液管53的中心轴线呈正三角形。

52.操作过程:首先,将减薄后的磷化铟晶片粘结在粘结座43上,将ic1000型抛光垫2粘结在研磨盘1上。然后,利用水泵5将超纯水经过水管51泵送到ic1000型抛光垫2上;启动研磨盘1,使磷化铟晶片与ic1000型抛光垫2接触,将粗抛光液泵送到ic1000型抛光垫2上进行粗抛光;风机31间隔0.5分钟启动一次,通过送风管3将抛光屑进行清理。在10分钟后粗抛光完成,将ic1000型抛光垫2更换politex型抛光垫2,利用水泵5将超纯水经过水管51泵送到politex型抛光垫2上。将精抛光液泵送到politex型抛光垫2上进行精抛光,风机31间隔1分钟启动一次。3分钟后精抛光完成,检测磷化铟晶片的粗糙度、平整度等性能。

53.实施例5实施例5与实施例4的区别在于,实施例5中抛光垫2为suba600。

54.实施例6实施例6与实施例5的区别在于,实施例6的粗抛光液中,加入1.2kg的羟乙基纤维素,粗抛光液的粘度为40cp。精抛光液中,加入0.7kg的羟乙基纤维素,精抛光液的粘度为13cp。

55.实施例7实施例7与实施例6的区别在于,实施例7粗抛光液的粘度为50cp,精抛光液的粘度为15cp。

56.实施例8实施例8与实施例6的区别在于,实施例8粗抛光液的粘度为30cp,精抛光液的粘度为10cp。

57.对比例对比例1对比例1与实施例1的区别在于,对比例1中,粗抛光液的ph值为6。

58.对比例2对比例2与实施例1的区别在于,对比例2中,粗抛光液的ph值为3。

59.对比例3对比例3与实施例1的区别在于,对比例3中,粗抛光液中二氧化硅的粒径40nm。

60.对比例4对比例4与实施例1的区别在于,对比例4中,粗抛光液中二氧化硅的粒径100nm。

61.对比例5对比例5与实施例1的区别在于,对比例5中,精抛光液的ph值为8。

62.对比例6对比例6与实施例1的区别在于,对比例6中,精抛光液中二氧化硅的粒径40nm。

63.性能检测试验1、半导体晶片表面质量的检测对实施例1-8与对比例1-6进行表面质量的检测。表面质量检测包括表面粗糙度、平整度、弯曲度与翘曲度。

64.利用afm(原子力显微镜)测试磷化铟晶片的表面粗糙度ra。表面粗糙度ra≤0.2,平整度<6μm,翘曲度<8μm,弯曲度<5μm表示合格。具体检测结果如表1所示。

65.表1检测结果类别ra/nm平整度/μm翘曲度/μm弯曲度/μm实施例10.24.931.983.95实施例20.1864.751.883.84实施例30.1954.881.933.93实施例40.1754.661.723.77实施例50.1694.611.683.67实施例60.1604.571.663.64

实施例70.1664.591.693.68实施例80.1634.621.683.66对比例10.2155.122.034.21对比例20.2255.212.354.31对比例30.1985.041.974.03对比例40.2335.182.144.31对比例50.2175.262.024.12对比例60.2055.012.054.18结合实施例1-8和对比例1-6并结合表1可以看出,实施例1-8制备的磷化铟晶片表面粗糙度ra≤0.2nm,平整度在5μm以内,弯曲度在4μm以内,翘曲度在2μm以内。尤其是实施例6制备的磷化铟晶片表面粗糙度ra为0.160nm,平整度为4.57μm,弯曲度为3.64μm,翘曲度为1.66μm内。

66.结合实施例1-3和对比例1-6并结合表1可以看出,对比例1-6中,粗抛光液的ph值在4-5范围以外,二氧化硅的粒径在50-80nm范围以外,精抛光液的ph值在6-7范围以外,二氧化硅的粒径在20-30nm范围以外。对比例1-6制备的磷化铟晶片表面粗糙度ra>0.2,不合格。虽然对比例3制备的磷化铟晶片表面粗糙度ra≤0.2nm,但是生产效率较低。

67.2、生产效率检测生产效率是指1小时内生产制备磷化铟晶片的个数。为了保证试验的准确性,选择同一操作人进行试验的操作,单次制备磷化铟晶片的个数为4个,在3小时内完成试验,计算1小时内生产磷化铟晶片的个数,进行记录。

68.对实施例2、4和5进行生产效率的检测,在实施例2和4中,从粗抛光到精抛光过程需要更换抛光垫,为了保证生产效率及试验准确度,先进行1.5小时的粗抛光,更换抛光垫后,再进行1.5小时的精抛光。具体检测结果表2所示。

69.表2生产效率的检测结果类别磷化铟晶片个/h实施例210实施例412实施例518结合实施例2和实施例4并结合表2可以看出,实施例4采用本技术中的抛光设备,能够提高磷化铟晶片表面质量,同时也能够提高生产效率,每小时生产磷化铟晶片12个。

70.结合实施例4和实施例5并结合表2可以看出,当实施例5中采用suba600作为抛光垫时,每小时生产磷化铟晶片的个数在18个以上。

71.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。