1.本发明属于粉末冶金烧结技术领域,尤其涉及一种应用于多结构件同步加工的粉末冶金烧结装置及方法。

背景技术:

2.现有冶金烧结加工设备受限于加热环境以及结构特性的限制,单次只能加工一件工件,冶金烧结加工效率低,大大影响工件产能。因此,需要在设备结构及加热环境进行重新设计布局,才能设计出能够批量生产工件的冶金烧结设备。基于上述理由,本发明设计了一种应用于多结构件同步加工的粉末冶金烧结装置及方法,能够一次性完成多种工件的冶金烧结加工,大大提高加工效率,而且加热供应均匀,卸料快捷,适于规模化推广。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种应用于多结构件同步加工的粉末冶金烧结装置及方法,能够一次性完成多种工件的冶金烧结加工,大大提高加工效率,而且加热供应均匀,卸料快捷,适于规模化推广。

4.技术方案:为实现上述目的,本发明的一种应用于多结构件同步加工的粉末冶金烧结装置,包括加工箱和多结构加工模;所述加工箱包括箱体和箱盖,所述箱盖顶部设置有振动器以及通过弹性连接件连接有竖向气缸,所述箱盖可通过竖向气缸驱动下移伸入箱体内,且箱盖与箱体滑移密封配合;所述多结构加工模包括设置于箱体内的凹模和设置于箱盖底部的凸模,所述凹模从内到外以层叠方式分布三层凹模腔,所述凹模内嵌设有多个螺旋加热管,所述螺旋加热管一一对应套在每层凹模腔的外部,且每层凹模腔均与螺旋加热管交替布置;所述凸模从内到外以层叠方式分布三层凸模块,每层所述凸模块均与竖向对应层的凹模腔相对应,且每层凸模块内均嵌入有加热块。

5.进一步地,三层所述凹模腔从内到外依次为一个大柱形凹模腔、多个小柱形凹模腔以及一个环形凹模腔,多个所述小柱形凹模腔环绕大柱形凹模腔呈圆周阵列分布;三层所述凸模块从内到外依次为一个大柱形凸模块、多个小柱形凸模块以及一个环形凸模块,多个所述小柱形凸模块环绕大柱形凸模块呈圆周阵列分布;其中,

6.所述大柱形凸模块与大柱形凹模腔相对应,两者配合将型腔内的金属粉末冶金烧结加工成大柱形工件;

7.所述小柱形凸模块与小柱形凹模腔相对应,两者配合将型腔内的金属粉末冶金烧结加工成小柱形工件;

8.所述环形凸模块与环形凹模腔相对应,两者配合将型腔内的金属粉末冶金烧结加工成环形工件。

9.进一步地,各所述凹模腔的底部均为可拆卸结构;其中,

10.所述大柱形凹模腔的可拆卸底部为大柱形可拆卸模板,所述大柱形可拆卸模板正下方的所述箱体的底部部分为大柱形可拆卸箱板,所述大柱形可拆卸箱板的外周轮廓略大

于大柱形可拆卸模板的轮廓,所述大柱形可拆卸模板与大柱形可拆卸箱板之间通过与大柱形可拆卸模板一体成型的第一连接体连接,所述大柱形可拆卸箱板底部连接有竖向的大柱形工件卸料电动推杆;

11.所述小柱形凹模腔的可拆卸底部为小柱形可拆卸模板,所述小柱形可拆卸模板正下方的所述箱体的底部部分为小柱形可拆卸箱板,所述小柱形可拆卸箱板的外周轮廓略大于小柱形可拆卸模板的外周轮廓,所述小柱形可拆卸模板与小柱形可拆卸箱板之间通过与小柱形可拆卸模板一体成型的第二连接体连接,所述小柱形可拆卸箱板底部连接有竖向的小柱形工件卸料电动推杆;

12.所述环形凹模腔的可拆卸底部为环形可拆卸模板,所述环形可拆卸模板正下方的所述箱体的底部部分为环形可拆卸箱板,所述环形可拆卸箱板的外周轮廓略小于环形可拆卸模板的外周轮廓,所述环形可拆卸模板与环形可拆卸箱板之间通过与环形可拆卸模板一体成型的第三连接体连接,所述环形可拆卸箱板底部连接有竖向的环形工件卸料电动推杆;

13.还包括位于箱体侧面的平推下料机构和位于箱体下面的输送装置;所述平推下料机构为结构相同的两个,分别分布在箱体的顶部与底部,顶部的所述平推下料机构用于将环形可拆卸模板上的环形工件推落至输送装置上,底部的所述平推下料机构用于将大柱形可拆卸模板上的大柱形工件以及小柱形可拆卸模板上的小柱形工件推落至输送装置上。

14.进一步地,各所述凹模腔的端口均采用倒角加工构成扩张状结构。

15.进一步地,所述箱体的侧面具有抽真空口,所述抽真空口对接有抽真空阀,所述抽真空阀通过抽真空管线连接抽真空设备;所述箱盖的顶部具有进气口和排气口,所述进气口对接有进气阀,所述进气阀通过进气管线连接保护气氛供应设备,所述排气口对接有排气阀。

16.进一步地,所述箱体底部设置有外支撑立柱;所述凹模底部设置有内支撑立柱,所述凹模的外底部通过支撑立柱支撑与箱体的内底部具有底部间距,所述凹模的外侧面与箱体的内侧壁具有侧部间距。

17.进一步地,所述凹模的外侧面开设有均匀的通孔构成镂空结构状,所述通孔导通至位于最外层的所述螺旋加热管所在的腔体。

18.一种应用于多结构件同步加工的粉末冶金烧结装置的方法,具体步骤如下:

19.步骤s1:向各凹模腔内注入金属粉末,然后利用竖向气缸提供下移驱动力使箱盖下移伸入箱体内,并且保持凸模块不伸入凹模腔内;打开抽真空阀,先利用抽真空设备将箱体内的空气缓慢抽出,然后打开进气阀,利用保护气氛供应设备向箱体内缓慢冲入保护气氛,并且保持保护气氛冲入速度大于空气抽出速度,直至箱体及各凹模腔内充满保护气氛;

20.步骤s2:凸模块继续下移伸入对应的凹模腔并保持下压金属粉末的状态,随后,启动振动器带动箱盖和凸模块一起竖向振动,从而对凹模腔内的金属粉末进行振动压实,压实后关闭振动器;

21.步骤s3:凹模利用螺旋加热管进行加热,凸模利用进行加热块,从而利用凹模与凸模的配合传热实现对各凹模腔内的金属粉末的包围性高温烧结作业,高温加热更加充分、均匀;与此同时,由于凹模侧面通孔的设置,使得凹模内、外以保护气氛为介质进行传热,使箱体的内部环境也保持高温状态,更有利于冶金烧结作业,提高质量;

22.其中,大柱形凹模腔内的烧结加工工件为大柱形工件,小柱形凹模腔内的烧结加工工件为小柱形工件,环形凹模腔内的烧结加工工件为环形工件,从而实现一次完成上述三种工件的冶金烧结加工,大大提高加工效率;

23.步骤s4:工件烧结成型完成后,打开排气阀进行放气;随后,竖向气缸与三个电动推杆同步启动,竖向气缸下推的同时,三个电动推杆同步缩短,从而利用凸模块将对应凹模腔内粘结的工件下推活动脱离,随后三个电动推杆停止,竖向气缸带动凸模块上移复位;接下来,大柱形工件卸料电动推杆及小柱形工件卸料电动推杆分别承托大柱形工件及小柱形工件下降至箱体下面,环形工件卸料电动推杆顶推环形工件上移至箱体上面,然后利用两个平推下料机构将大柱形工件、小柱形工件及环形工件一同推落至输送装置上进行输送。

24.有益效果:本发明的一种应用于多结构件同步加工的粉末冶金烧结装置及方法,有益效果如下:

25.1)本发明能够一次性完成多种工件的冶金烧结加工,相比现有单一工件的加工设备,其大大提高加工效率,而且加热供应均匀,卸料快捷,保证质量,提高产能;

26.2)本发明的加工方法布局合理,进一步提高加工效率以及提高产品品质,适于规模化推广应用。

附图说明

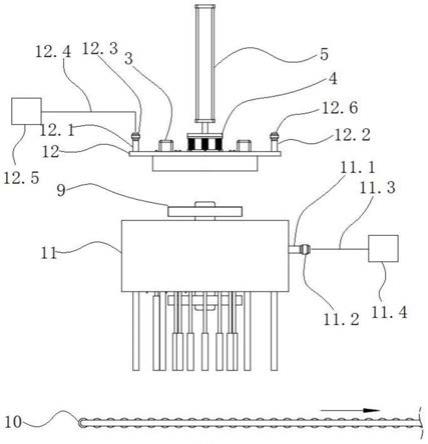

27.附图1为本发明的整体结构的主视示意图;

28.附图2为本发明的整体结构的侧视示意图;

29.附图3为箱体和凹模的半剖结构示意图;

30.附图4为箱盖和凸模的半剖结构示意图;

31.附图5为箱盖伸入箱体内使凸模与凹模合模配合状态下的结构示意图;

32.附图6为大柱形工件、小柱形工件、环形工件被平推下料状态的示意图。

具体实施方式

33.下面结合附图对本发明作更进一步的说明。

34.如附图1、附图2、附图3、附图4以及附图5所示,一种应用于多结构件同步加工的粉末冶金烧结装置,包括加工箱1和多结构加工模2;所述加工箱1包括箱体11和箱盖12,所述箱盖12顶部设置有振动器3以及通过弹性连接件4连接有竖向气缸5,所述箱盖12可通过竖向气缸5驱动下移伸入箱体11内,且箱盖12与箱体11滑移密封配合;所述箱体11的侧面具有抽真空口11.1,所述抽真空口11.1对接有抽真空阀11.2,所述抽真空阀11.2通过抽真空管线11.3连接抽真空设备11.4;所述箱盖12的顶部具有进气口12.1和排气口12.2,所述进气口12.1对接有进气阀12.3,所述进气阀12.3通过进气管线12.4连接保护气氛供应设备12.5,所述排气口12.2对接有排气阀12.6;所述多结构加工模2包括设置于箱体11内的凹模21和设置于箱盖12底部的凸模22,所述凹模21从内到外以层叠方式分布三层凹模腔210,所述凹模21内嵌设有多个螺旋加热管23,所述螺旋加热管23一一对应套在每层凹模腔20的外部,且每层凹模腔210均与螺旋加热管23交替布置;所述凸模22从内到外以层叠方式分布三层凸模块220,每层所述凸模块220均与竖向对应层的凹模腔210相对应,且每层凸模块220内均嵌入有加热块24。本发明能够一次性完成多种工件的冶金烧结加工,相比现有单一工

件的加工设备,其大大提高加工效率,而且加热供应均匀,卸料快捷,保证质量,提高产能。

35.如附图6所示,在本发明中,三层所述凹模腔210从内到外依次为一个大柱形凹模腔2101、多个小柱形凹模腔2102以及一个环形凹模腔2103,多个所述小柱形凹模腔2102环绕大柱形凹模腔2101呈圆周阵列分布;三层所述凸模块220从内到外依次为一个大柱形凸模块2201、多个小柱形凸模块2202以及一个环形凸模块2203,多个所述小柱形凸模块2202环绕大柱形凸模块2201呈圆周阵列分布;其中,所述大柱形凸模块2201与大柱形凹模腔2101相对应,两者配合将型腔内的金属粉末冶金烧结加工成大柱形工件100;所述小柱形凸模块2202与小柱形凹模腔2102相对应,两者配合将型腔内的金属粉末冶金烧结加工成小柱形工件200;所述环形凸模块2203与环形凹模腔2103相对应,两者配合将型腔内的金属粉末冶金烧结加工成环形工件300。本发明优选大柱形工件100、小柱形工件200、环形工件300这三种常用的加工工件的冶金烧结,数量可控,位置布局合理,保证各工件的加工品质。

36.如附图3和附图6所示,各所述凹模腔210的底部均为可拆卸结构;其中,所述大柱形凹模腔2101的可拆卸底部为大柱形可拆卸模板21010,所述大柱形可拆卸模板21010正下方的所述箱体11的底部部分为大柱形可拆卸箱板112,所述大柱形可拆卸箱板112的外周轮廓略大于大柱形可拆卸模板21010的轮廓,所述大柱形可拆卸模板21010与大柱形可拆卸箱板112之间通过与大柱形可拆卸模板21010一体成型的第一连接体21011连接,所述大柱形可拆卸箱板112底部连接有竖向的大柱形工件卸料电动推杆6;所述小柱形凹模腔2102的可拆卸底部为小柱形可拆卸模板21020,所述小柱形可拆卸模板21020正下方的所述箱体11的底部部分为小柱形可拆卸箱板113,所述小柱形可拆卸箱板113的外周轮廓略大于小柱形可拆卸模板21020的外周轮廓,所述小柱形可拆卸模板21020与小柱形可拆卸箱板113之间通过与小柱形可拆卸模板21020一体成型的第二连接体21021连接,所述小柱形可拆卸箱板113底部连接有竖向的小柱形工件卸料电动推杆7;所述环形凹模腔2103的可拆卸底部为环形可拆卸模板21030,所述环形可拆卸模板21030正下方的所述箱体11的底部部分为环形可拆卸箱板114,所述环形可拆卸箱板114的外周轮廓略小于环形可拆卸模板21030的外周轮廓,所述环形可拆卸模板21030与环形可拆卸箱板114之间通过与环形可拆卸模板21030一体成型的第三连接体21031连接,所述环形可拆卸箱板114底部连接有竖向的环形工件卸料电动推杆8;还包括位于箱体11侧面的平推下料机构9和位于箱体11下面的输送装置10;所述平推下料机构9为结构相同的两个,分别分布在箱体11的顶部与底部,顶部的所述平推下料机构9用于将环形可拆卸模板21030上的环形工件300推落至输送装置10上,底部的所述平推下料机构9用于将大柱形可拆卸模板21010上的大柱形工件100以及小柱形可拆卸模板21020上的小柱形工件200推落至输送装置10上。工件卸料较为准确、迅速,更有利于后续对工件的处理,提高效率。

37.各所述凹模腔210的端口均采用倒角加工构成扩张状结构,便于金属粉末的注入。

38.所述箱体11底部设置有外支撑立柱111;所述凹模21底部设置有内支撑立柱211,所述凹模21的外底部通过支撑立柱211支撑与箱体11的内底部具有底部间距,所述凹模21的外侧面与箱体11的内侧壁具有侧部间距。更为具体的,所述凹模21的外侧面开设有均匀的通孔21.1构成镂空结构状,所述通孔21.1导通至位于最外层的所述螺旋加热管23所在的腔体,从而使箱体11的内部环境也保持高温状态,更有利于冶金烧结作业,提高质量。

39.一种应用于多结构件同步加工的粉末冶金烧结装置的方法,具体步骤如下:

40.步骤s1:向各凹模腔210内注入金属粉末,然后利用竖向气缸5提供下移驱动力使箱盖12下移伸入箱体11内,并且保持凸模块220不伸入凹模腔210内;打开抽真空阀11.2,先利用抽真空设备11.4将箱体11内的空气缓慢抽出,然后打开进气阀12.3,利用保护气氛供应设备12.5向箱体11内缓慢冲入保护气氛,并且保持保护气氛冲入速度大于空气抽出速度,直至箱体11及各凹模腔210内充满保护气氛;

41.步骤s2:凸模块220继续下移伸入对应的凹模腔210并保持下压金属粉末的状态,随后,启动振动器3带动箱盖12和凸模块220一起竖向振动,从而对凹模腔210内的金属粉末进行振动压实,压实后关闭振动器3;

42.步骤s3:凹模21利用螺旋加热管23进行加热,凸模22利用进行加热块24,从而利用凹模21与凸模22的配合传热实现对各凹模腔210内的金属粉末的包围性高温烧结作业,高温加热更加充分、均匀;与此同时,由于凹模21侧面通孔21.1的设置,使得凹模21内、外以保护气氛为介质进行传热,使箱体11的内部环境也保持高温状态,更有利于冶金烧结作业,提高质量;

43.其中,大柱形凹模腔2101内的烧结加工工件为大柱形工件100,小柱形凹模腔2102内的烧结加工工件为小柱形工件200,环形凹模腔2103内的烧结加工工件为环形工件300,从而实现一次完成上述三种工件的冶金烧结加工,大大提高加工效率;

44.步骤s4:工件烧结成型完成后,打开排气阀12.6进行放气;随后,竖向气缸5与三个电动推杆同步启动,竖向气缸5下推的同时,三个电动推杆同步缩短,从而利用凸模块220将对应凹模腔210内粘结的工件下推活动脱离,随后三个电动推杆停止,竖向气缸5带动凸模块220上移复位;接下来,大柱形工件卸料电动推杆6及小柱形工件卸料电动推杆7分别承托大柱形工件100及小柱形工件200下降至箱体11下面,环形工件卸料电动推杆8顶推环形工件300上移至箱体11上面,然后利用两个平推下料机构9将大柱形工件100、小柱形工件200及环形工件300一同推落至输送装置10上进行输送。

45.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。