1.本发明涉及金属表面处理领域,尤其涉及一种刀具镀膜工艺及设备。

背景技术:

2.厨房用刀具主要用于切割肉类、蔬菜及水果等,其材质通常为不锈钢等钢材,因其摩擦系数较高,在使用过程中刃口容易变钝,需要经常复磨。为了解决这一问题,常见的做法是以刀具为基底,对刀具表面进行涂覆硬质膜层(如碳膜层)处理,从而提高刀具表面的硬度,降低刀具表面的摩擦系数,使刀具表面平滑且具有良好的耐磨性。

3.但是,为了保证碳膜层与刀具基底之间的结合力,需要在刀具基底表面设置足够厚度的金属碳化物作为过渡层,导致刀具的刃口变钝,与涂覆硬质膜层的初衷相悖。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明的目的之一是提供一种刀具镀膜工艺。

5.本发明提供如下技术方案:

6.一种刀具镀膜工艺,用于在刀具基底表面制备碳膜层,包括以下步骤:

7.对所述刀具基底进行气体离子清洗;

8.采用高能脉冲磁控溅射技术对金属靶材进行磁控溅射,形成金属离子,配合脉冲偏压的脉冲控制金属离子对所述刀具基底进行刻蚀清洗;

9.依次在所述刀具基底表面沉积金属碳化物层和所述碳膜层,且所述金属碳化物层的厚度不大于500nm。

10.作为对所述刀具镀膜工艺的进一步可选的方案,对所述刀具基底进行刻蚀清洗时,高能脉冲磁控溅射的电流为0.5-3a,脉冲频率为300-5000hz,脉宽为30-200μs,脉冲偏压为100-600v,脉冲偏压的脉冲频率和脉宽与高能脉冲磁控溅射同步,且脉冲偏压的脉冲相位滞后于高能脉冲磁控溅射20-80μs。

11.作为对所述刀具镀膜工艺的进一步可选的方案,对所述刀具基底进行刻蚀清洗的时间为10min。

12.作为对所述刀具镀膜工艺的进一步可选的方案,对所述刀具基底进行气体离子清洗时,偏压为100-300v,频率为40-200khz,清洗时间为20min。

13.作为对所述刀具镀膜工艺的进一步可选的方案,在所述刀具基底表面沉积金属碳化物层之前,先采用高能脉冲磁控溅射技术对金属靶材进行磁控溅射,形成金属离子,配合脉冲偏压的脉冲控制金属离子沉积在所述刀具基底的表面,持续15-30min,在所述刀具基底表面沉积金属打底层;

14.其中,高能脉冲磁控溅射的电流为3-10a,脉冲频率为300-5000hz,脉宽为30-200μs,脉冲偏压为60-200v,脉冲偏压的脉冲频率和脉宽与高能脉冲磁控溅射同步,且脉冲偏压的脉冲相位滞后于高能脉冲磁控溅射20-80μs;

15.所述金属打底层的厚度为20-200nm。

16.作为对所述刀具镀膜工艺的进一步可选的方案,所述在所述刀具基底表面沉积金属碳化物层包括:

17.采用高能脉冲磁控溅射技术对金属靶材进行磁控溅射,形成金属离子,同时注入气态烃,配合脉冲偏压的脉冲控制金属离子和碳离子同时沉积在所述金属打底层的表面,持续20-30min;

18.其中,高能脉冲磁控溅射的电流为10a,脉冲频率为300-5000hz,脉宽为30-200μs,脉冲偏压为500-800v,脉冲偏压的脉冲频率和脉宽与高能脉冲磁控溅射同步,且脉冲偏压的脉冲相位滞后于高能脉冲磁控溅射20-80μs;

19.所述金属碳化物层的厚度为50-500nm。

20.作为对所述刀具镀膜工艺的进一步可选的方案,注入气态烃时,气态烃的含量以10sccm/min的速率从50sccm增加至300sccm。

21.作为对所述刀具镀膜工艺的进一步可选的方案,所述在所述刀具基底表面沉积所述碳膜层包括:

22.注入气态烃,并使用离子源辅助离化气态烃,配合脉冲偏压的脉冲控制碳离子沉积在所述金属碳化物层的表面;

23.其中,离子源的电流为2-6a,脉冲偏压以50v/min的速率从500-800v下降至100-200v,脉冲偏压的脉冲频率为300-5000hz,脉宽为30-200μs。

24.本发明的另一目的是提供一种刀具镀膜设备。

25.本发明提供如下技术方案:

26.一种刀具镀膜设备,包括转架、原料供给装置和环绕转架设置的等离子体源、排气通道和旋转靶;

27.所述转架上设有用于放置刀具基底的转盘,并连接有脉冲偏压装置;

28.所述原料供给装置包括用于供送气态烃的输气单元和用于辅助离化气态烃的离子源;

29.所述旋转靶上设有高能脉冲磁控溅射装置和金属靶材。

30.作为对所述刀具镀膜设备的进一步可选的方案,所述旋转靶上设有电磁场线圈,所述电磁场线圈用于形成非平衡磁场以提高气态烃的离化率。

31.本发明的实施例具有如下有益效果:

32.对刀具基底进行气体离子清洗后,采用高能脉冲磁控溅射技术对金属靶材进行磁控溅射,形成金属离子,配合脉冲偏压的脉冲控制金属离子对刀具基底进行刻蚀清洗,能够有效地增加刀具基底与碳膜层之间的结合力,从而在确保刀具基底与碳膜层稳定结合的前提下,降低金属碳化物层的厚度,使金属碳化物层的厚度不大于500nm,避免刃口因过厚而变钝,保证刃口的锋利度。

33.为使本发明的上述目的、特征和优点能更明显和易懂,下文特举较佳实施例,并配合所附附图,做详细说明如下。

附图说明

34.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对

范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

35.图1示出了本发明实施例1提供的一种刀具镀膜工艺的步骤流程图;

36.图2示出了本发明实施例1提供的一种刀具镀膜工艺中实施例下洛氏压痕法的测量结果图;

37.图3示出了本发明实施例1提供的一种刀具镀膜工艺中对照例下洛氏压痕法的测量结果图;

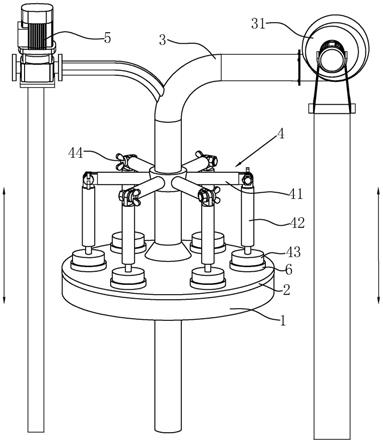

38.图4示出了本发明实施例2提供的一种刀具镀膜设备的整体结构示意图;

39.图5示出了本发明实施例2提供的一种刀具镀膜设备中转盘的结构示意图。

40.主要元件符号说明:

41.100-转架;110-转盘;200-等离子体源;300-排气通道;400-旋转靶;500-刀具基底。

具体实施方式

42.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

43.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。相反,当元件被称作“直接在”另一元件“上”时,不存在中间元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

44.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

45.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

46.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在模板的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

47.实施例1

48.请参阅图1,本实施例提供一种刀具镀膜工艺,用于在刀具基底500(参阅图5)表面制备碳膜层。在本实施例中,碳膜层为dlc(diamond like carbon,类金刚石碳)涂层,刀具镀膜工艺为刀具dlc涂层镀膜工艺,包括以下步骤:

49.s1,对刀具基底500进行预处理。

50.具体地,将开刃之后的刀具作为刀具基底500,先后用酒精和去离子水清洗刀具基底500,然后将清洗后的刀具基底500用烘干炉烘干,并放置在烘干炉中待用。

51.s2,对刀具基底500进行气体离子清洗。

52.具体地,将刀具基底500依次放置在挂具上,并随挂具放入dlc涂层设备中的转架100(参阅图4)上。对dlc涂层设备抽气并伴随加热工艺,对刀具基底500进行加热除气。特别地,为了避免加热过程影响刀具基底500在热处理之后的硬度等性能,加热温度最高限定为150℃。

53.待dlc涂层设备内部的真空度抽至5*10-3

pa,向dlc涂层设备内部通入氩气,然后通过偏压清洗、离子源清洗或者aegd等离子清洗等方式对刀具基底500进行气体离子清洗。

54.对刀具基底500进行气体离子清洗时,转架100区域的偏压值为100-300v,频率为40-200khz。此外,清洗时间为20min。

55.可选地,偏压值可以为100v、150v、200v、250v、300v以及100-300v之间的任一值,频率可以为40khz、80khz、120khz、160khz、200khz以及40-200khz之间的任一值。

56.通过控制偏压值,对气体离子轰击刀具基底500的能量进行控制,能够避免刃口出现损伤,进而保持刃口的锋利度。

57.s3,对刀具基底500进行金属离子清洗。

58.具体地,采用高能脉冲磁控溅射(以下简称为hipims)技术对金属靶材进行磁控溅射,形成金属离子,配合脉冲偏压的脉冲控制金属离子对刀具基底500进行刻蚀清洗,以增加刀具基底500与dlc涂层之间的结合力。

59.在本实施例中,选用的金属靶材为cr、nb、w和ti当中的一种。

60.在本实施例中,hipims的电流为0.5-3a,脉冲频率为300-5000hz,脉宽为30-200μs,脉冲偏压的偏压值为100-600v,脉冲偏压的脉冲频率和脉宽与hipims同步,且脉冲偏压的脉冲相位滞后于hipims电源脉冲20-80μs。此外,清洗时间为10min。

61.可选地,hipims的电流可以为0.5a、1a、1.5a、2a、2.5a、3a以及0.5-3a之间的任一值,hipims的脉冲频率可以为300hz、500hz、700hz、900hz、1000hz、2000hz、5000hz以及300-5000hz之间的任一值,hipims的脉宽可以为30μs、70μs、110μs、150μs、200μs以及30-200μs之间的任一值。

62.可选地,脉冲偏压的偏压值可以为100v、200v、300v、400v、500v、600v以及100-600v之间的任一值,脉冲偏压的脉冲相位可以比hipims电源脉冲滞后20μs、30μs、50μs、70μs、80μs以及20-80μs之间的任一值。

63.通过控制脉冲偏压的偏压值,对金属离子轰击刀具基底500的能量进行控制,能够避免刃口出现损伤,进而保持刃口的锋利度。

64.s4,在刀具基底500表面沉积金属打底层。

65.具体地,继续采用hipims技术对金属靶材进行磁控溅射,形成金属离子,配合脉冲偏压的脉冲控制金属离子沉积在刀具基底500的表面,在刀具基底500表面沉积金属打底层,进一步增加刀具基底500与dlc涂层之间的结合力。

66.其中,hipims的电流增大至3-10a,脉冲频率为300-5000hz,脉宽为30-200μs,脉冲偏压的偏压值降低至60-200v,脉冲偏压的脉冲频率和脉宽与hipims同步,且脉冲偏压的脉

冲相位滞后于hipims电源脉冲20-80μs。

67.沉积过程持续15-30min,沉积得到的金属打底层的厚度为20-200nm。

68.可选地,hipims的电流可以为3a、5a、7a、9a、10a以及3-10a之间的任一值,hipims的脉冲频率可以为300hz、500hz、700hz、900hz、1000hz、2000hz、5000hz以及300-5000hz之间的任一值,hipims的脉宽可以为30μs、70μs、110μs、150μs、200μs以及30-200μs之间的任一值。

69.可选地,脉冲偏压的偏压值可以为60v、90v、120v、150v、180v、200v以及60-200v之间的任一值,脉冲偏压的脉冲相位可以比hipims电源脉冲滞后20μs、30μs、50μs、70μs、80μs以及20-80μs之间的任一值。

70.可选地,沉积时间可以为15min、18min、21min、24min、27min、30min以及15-30min之间的任一值,金属打底层的厚度可以为20nm、60nm、100nm、140nm、180nm、200nm以及20-200nm之间的任一值。

71.s5,在刀具基底500表面沉积金属碳化物层。

72.具体地,采用hipims技术对金属靶材进行磁控溅射,形成金属离子,同时向dlc涂层设备内部注入气态烃,配合脉冲偏压的脉冲控制金属离子和碳离子同时沉积在金属打底层的表面,形成金属碳化物层,作为过渡层。

73.在本实施例中,气态烃采用c2h2气体。

74.其中,hipims的电流保持为10a不变,脉冲频率为300-5000hz,脉宽为30-200μs,脉冲偏压的偏压值增加至500-800v,脉冲偏压的脉冲频率和脉宽与hipims同步,且脉冲偏压的脉冲相位滞后于hipims电源脉冲20-80μs。此外,dlc涂层设备内部的c2h2气体的含量从50sccm增加至300sccm,增加速率为10sccm/min。

75.沉积过程持续20-30min,沉积得到的金属碳化物层的厚度不大于500nm,具体为50-500nm。

76.可选地,hipims的脉冲频率可以为300hz、500hz、700hz、900hz、1000hz、2000hz、5000hz以及300-5000hz之间的任一值,hipims的脉宽可以为30μs、70μs、110μs、150μs、200μs以及30-200μs之间的任一值。

77.可选地,脉冲偏压的偏压值可以为500v、600v、700v、800v以及500-800v之间的任一值,脉冲偏压的脉冲相位可以比hipims电源脉冲滞后20μs、30μs、50μs、70μs、80μs以及20-80μs之间的任一值。

78.可选地,沉积时间可以为20min、22min、24min、26min、28min、30min以及20-30min之间的任一值,金属打底层的厚度可以为50nm、100nm、150nm、200nm、300nm、400nm、500nm以及50-500nm之间的任一值。

79.s6,在刀具基底500表面沉积dlc涂层。

80.具体地,关闭hipims的电流,继续注入c2h2气体,并使用离子源辅助离化c2h2气体,配合脉冲偏压的脉冲控制碳离子沉积在金属碳化物层的表面,形成dlc涂层。

81.离子源的电流为2-6a,脉冲偏压的偏压值以50v/min的速率从500-800v下降至100-200v,脉冲偏压的脉冲频率为300-5000hz,脉宽为30-200μs。

82.可选地,离子源的电流可以为2a、3a、4a、5a、6a以及2-6a之间的任一值。

83.可选地,脉冲偏压的初始值可以为500v、600v、700v、800v以及500-800v之间的任

一值,脉冲偏压的终末值可以为100v、130v、150v、170v、200v以及100-200v之间的任一值。

84.总之,通过气体离子和金属离子的清洗能够增加刀具基底500与dlc涂层之间的结合力,从而降低金属碳化物层的厚度,在保证结合力与硬度的情况下,控制金属打底层、金属碳化物过渡层和dlc涂层的整体厚度在1μm以下,具体为300-900nm之间,避免刃口因过厚而变钝,保证刃口的锋利度。与此同时,通过控制气体离子和金属离子轰击刀具基底500的能量,能够避免刃口出现损伤,进而避免刃口钝化,保持刃口的锋利度。

85.具体的实施案例对比如下:

86.实施例:

87.请参阅图2,采用上述刀具dlc涂层镀膜工艺在刀具基底500表面镀覆dlc涂层后,采用纳米硬度计测量dlc涂层的硬度为15gpa,采用球坑法测量dlc涂层的厚度为0.6μm,采用洛式压痕法测量dlc涂层的附着力,压痕周围有细微的辐射状裂纹,无涂层剥落,表明dlc涂层与刀具基底500结合良好,附着力为h1等级。

88.对照例:

89.请参阅图3,取消对刀具基底500进行金属离子清洗的步骤,且在刀具基底500表面沉积金属打底层时,脉冲偏压的脉冲频率和脉宽不与hipims脉冲同步,其它步骤与上述刀具dlc涂层镀膜工艺一致,在刀具基底500表面镀覆dlc涂层。采用洛式压痕法测量dlc涂层的附着力,评价为h5等级。

90.实施例2

91.请一并参阅图4和图5,本实施例提供一种刀具镀膜设备,用于在刀具基底500表面制备碳膜层。在本实施例中,碳膜层为dlc涂层,刀具镀膜设备为刀具dlc涂层镀膜设备,其包括转架100、原料供给装置、等离子体源200、排气通道300和旋转靶400。

92.具体地,转架100上设有用于放置刀具基底500的转盘110,还连接有脉冲偏压装置。

93.转盘110的数量为18个,各个转盘110均位于转架100的边沿处,沿转架100的周向紧密排布。

94.脉冲偏压装置在转架100区域内产生脉冲偏压,在镀膜的不同阶段,脉冲偏压的参数各不相同。

95.具体地,原料供给装置由输气单元和离子源组成。其中,输气单元用于供送气态烃,离子源则用于辅助气态烃离化,进而形成碳离子。在本实施例中,气态烃采用c2h2气体。

96.特别地,通过离子源清洗的方式对刀具基底500进行气体离子清洗时也要用到离子源,该离子源与辅助气态烃离化的离子源可以共用,也可以分别设置。

97.具体地,旋转靶400设有四个,等离子体源200、排气通道300和四个旋转靶400环绕转架100设置。其中,等离子体源200与排气通道300正对,四个旋转靶400则分别设置在等离子体源200和排气通道300连线的两侧。

98.等离子体源200用于对刀具基底500进行气体离子清洗,排气通道300则接有抽气机组,在需要时将设备内的气体抽出。

99.在本实施例中,抽气机组为分子泵、罗茨泵和机械泵当中的一种。

100.四个旋转靶400上均设有高能脉冲磁控溅射装置和金属靶材,高能脉冲磁控溅射装置对金属靶材进行磁控溅射,以产生金属离子。

101.对刀具基底500进行气体离子清洗后,高能脉冲磁控溅射装置开始工作,脉冲偏压装置先控制金属离子对刀具基底500进行刻蚀清洗,然后控制金属离子沉积在刀具基底500表面,形成金属打底层。输气单元供送c2h2气体,脉冲偏压装置控制金属离子和碳离子一起沉积在金属打底层上,形成金属碳化物层作为过渡。此后,高能脉冲磁控溅射装置停止工作,由离子源辅助c2h2气体离化,脉冲偏压装置控制碳离子沉积在金属碳化物层上,形成dlc涂层。

102.特别地,在高能脉冲磁控溅射装置工作期间,脉冲偏压的脉冲频率和脉宽与高能脉冲磁控溅射装置可实现脉冲同步。

103.现有的转盘110上一般只能装载4个刀具基底500,如果刀具基底500过密,则刀具基底500间缝隙中的c2h2气体离化率不够,导致刀具基底500表面dlc涂层出现发彩效果,影响刀具基底500的颜色。

104.进一步地,旋转靶400上还设有电磁场线圈,电磁场线圈能够形成非平衡磁场,以提高c2h2气体的离化率,保证刀具基底500表面dlc涂层的性能。

105.此时,每个转盘110上刀具基底500的数量由4个增加到8个,每个刀具基底500呈45

°

夹角均匀分布,从而有效地提高镀膜效率,降低刀具基底500镀膜的成本,使其适合工业化生产。

106.此外,还可以通过阳极辅助离化来提升c2h2气体的离化率。

107.在本实施例中,刀具基底500的宽度为55mm,转盘110上装载8个刀具基底500。沉积形成dlc涂层时,弧靶电流为60a,辅助阳极的将电流为5-12a,电磁场线圈的电流为2-8a。与此同时,脉冲偏压装置的偏压值从500-800v逐渐下降到100-200v,偏压下降速率为50v/min。

108.在这里示出和描述的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制,因此,示例性实施例的其他示例可以具有不同的值。

109.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

110.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。