1.本实用新型涉及一种变截面钢板弹簧轧机伺服立辊,属于制造装备技术领域。

背景技术:

2.变截面钢板弹簧轧机伺服立辊,方向与平辊垂直,其主要作用是将板簧的侧边进行轧制,以达到板簧等宽、收窄或者侧边曲线的效果。现有的伺服立辊中立辊、伺服缸、伺服阀、同步机构和立轧宽度传感器,都集中在一起,重心远离浮动铰轴,需要平衡弹簧的浮动力大,导致立辊随板簧浮动困难;驱动液压缸和检测传感器靠近机架,处在高温、充满水和氧化铁皮的恶劣环境中运行,故障率高,寿命短;结构复杂且空间拥挤,导致立辊更换、检修和维护困难。

技术实现要素:

3.本实用新型所要解决技术问题是提供一种结构简单、空间充分、立辊检修和维护方便的变截面钢板弹簧轧机伺服立辊。

4.本实用新型采用如下技术方案:

5.本实用新型包括支架、通过铰轴铰接在支架上的浮动平台、铰接在浮动平台顶面上且水平对称设置的摆臂a和摆臂b、分别设置在摆臂a和摆臂b左端上的立辊、设置在摆臂a和摆臂b右端上的驱动装置以及位移传感器,在摆臂a和摆臂b内侧对应设置相啮合的同步齿轮板;所述浮动平台的载重重心靠近且略偏于铰轴左侧;在浮动平台底部安装浮动弹簧。

6.本实用新型在浮动平台上设置相平行的两个摆臂轴;所述摆臂a 和摆臂b的左端设置立辊轴孔,在立辊轴孔内安装立辊轴,所述立辊安装在立辊轴上;所述摆臂a和摆臂b的立辊轴孔右侧设置摆臂轴孔,摆臂轴孔套装在对应的摆臂轴上。

7.本实用新型在两个摆臂轴顶端设置u型拉板,所述u型拉板另一端与浮动平台固定连接。

8.本实用新型所述驱动装置包括液压缸以及液压阀;所述液压缸缸体端和活塞杆端分别与摆臂a和摆臂b的右端铰接;液压缸驱动摆臂 a和摆臂b摆动并带动两个立辊夹紧或松开,立辊绕立辊轴自由转动,以实现对板簧两侧的滚动轧制;所述液压阀设置在液压缸缸体下方,所述位移传感器固定设置在摆臂a或摆臂b右端部,位移传感器检测的距离通过计算得到立辊轧制板簧的宽度。

9.本实用新型所述支架通过若干个固定螺栓和调节螺栓连接在轧机机架上。

10.本实用新型所述液压阀为液压换向阀、比例阀或伺服阀。

11.本实用新型位移传感器为光电编码器、光栅尺或长度检测传感器。

12.本实用新型积极效果如下:本实用新型摆臂a和摆臂b水平对称设置在浮动平台上,其分别以对应的摆臂轴为轴心,同步齿轮板设置在相应的轴心处,保证两个摆臂对称摆动;所述浮动平台通过铰轴铰接在支架上,浮动平台及其上面的零部件的整个重心在靠近铰轴左侧处,可以减少平衡弹簧的浮动力,使立辊随板簧浮动轻松自如;液压缸、液压阀及

位移传感器安装在摆臂a和摆臂b的一端,远离高温工件、冷却水和氧化铁皮,故障率低,使用寿命长,检修维护方便,两个立辊安装在对应的摆臂a和摆臂b另一端,空间敞亮,更换方便;液压缸驱动摆臂a和摆臂b摆动,通过杠杆原理将力和位移检测放大,增大了立辊轧制力,也提高了立辊轧制的控制精度。

13.采用本实用新型伺服立辊可以将板簧侧边轧制成产品所需的曲线形状,从而增加了产品生产种类。

附图说明

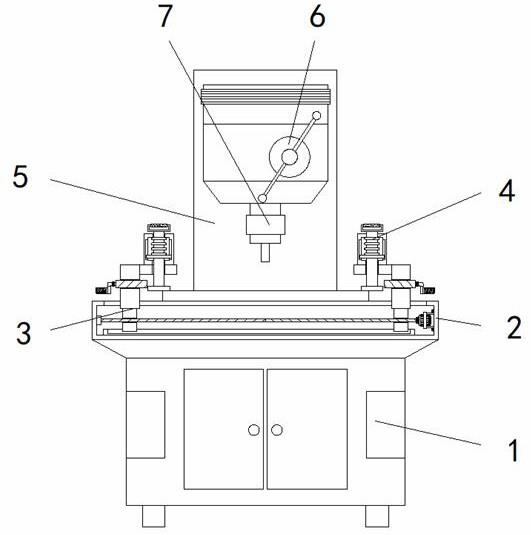

14.附图1为本实用新型结构示意图;

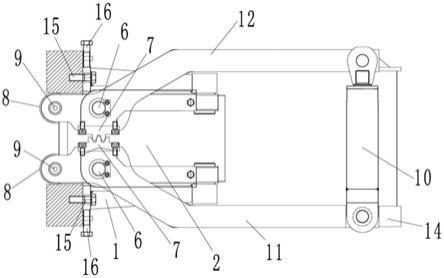

15.附图2为本实用新型俯视结构示意图。

具体实施方式

16.如附图1、2所示,本实用新型包括支架1、通过铰轴5铰接在支架1上的浮动平台2、铰接在浮动平台2顶面上且水平对称设置的摆臂a11和摆臂b12、分别设置在摆臂a11和摆臂b12左端上的立辊 8、设置在摆臂a11和摆臂b12右端上的驱动装置以及位移传感器14,在摆臂a11和摆臂b12内侧对应设置相啮合的同步齿轮板7;所述浮动平台2的载重重心靠近且略偏于铰轴5左侧;所述支架1通过若干个固定螺栓15和调节螺栓16连接在轧机机架上,所述固定螺栓15 安装在支架1的两侧,用于调节支架1与轧机机架的相对位置;在浮动平台2底部安装浮动弹簧3,浮动弹簧3支撑浮动平台2,使其保持水平并可以在一定范围内上下自由浮动。

17.本实用新型在浮动平台2上设置相平行的两个摆臂轴6;两个所述摆臂轴6的下端分别对应插入浮动平台2设置的轴孔中,在两个摆臂轴6顶端设置u型拉板4,所述u型拉板4的左端设置有轴孔,摆臂轴6的上端插入u型拉板4的轴孔固定;u型拉板4右端与浮动平台2固定连接。所述摆臂a11和摆臂b12的左端设置立辊轴孔,在立辊轴孔内安装立辊轴9,所述立辊8安装在立辊轴9上;所述摆臂a11 和摆臂b12的立辊轴孔右侧设置摆臂轴孔,摆臂轴孔套装在对应的摆臂轴6上,在摆臂a11和摆臂b12的内侧对称设置相啮合的以保证摆臂a11和摆臂b12对称摆动的齿轮板7,所述立辊8在立辊轴9上自由转动,并随着摆臂a11和摆臂b12的摆动做夹紧或松开的动作,以实现对板簧两侧的滚动轧制。

18.本实用新型所述驱动装置包括液压缸10以及液压阀13;所述液压缸10缸体端和活塞杆端分别与摆臂a11和摆臂b12的右端铰接;摆臂a11和摆臂b12在右端的液压缸10驱动下以各自的摆臂轴6为轴心,在啮合的齿轮板7作用下对称摆动,摆臂a11和摆臂b12通过杠杆原理将立辊8的轧制力放大数倍,轧制效果好。液压阀13安装在液压缸10缸体下方,所述液压阀13为液压换向阀、比例阀或伺服阀。

19.本实用新型所述位移传感器14固定设置在摆臂a11或摆臂b12 右端部,位移传感器14用于检测摆臂a11和摆臂b12的间距,控制系统换算出两个立辊8的间距,并根据产品的侧边形状向液压阀13 发出信号,按照产品设计曲线对板簧侧边进行轧制。摆臂a11和摆臂 b12通过杠杆原理将立辊8的位移放大数倍后传递给位移传感器14,检测精度高。位移传感器14为光电编码器、光栅尺或长度检测传感器。

20.本实用新型液压缸10、位移传感器14安装位置远离高温工件、冷却水和氧化铁皮,

故障率低,使用寿命长,检修维护方便。两个立辊8安装位置空间敞亮,更换立辊8方便。

21.采用本实用新型伺服立辊可以将板簧侧边轧制成产品所需的曲线形状,从而增加了产品生产种类。

22.最后说明的是,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种变截面钢板弹簧轧机伺服立辊,其特征在于其包括支架(1)、通过铰轴(5)铰接在支架(1)上的浮动平台(2)、铰接在浮动平台(2)顶面上且水平对称设置的摆臂a(11)和摆臂b(12)、分别设置在摆臂a(11)和摆臂b(12)左端上的立辊(8)、设置在摆臂a(11)和摆臂b(12)右端上的驱动装置以及位移传感器(14),在摆臂a(11)和摆臂b(12)内侧对应设置相啮合的同步齿轮板(7);所述浮动平台(2)的载重重心靠近且略偏于铰轴(5)左侧;在浮动平台(2)底部安装浮动弹簧(3)。2.根据权利要求1所述的一种变截面钢板弹簧轧机伺服立辊,其特征在于在浮动平台(2)上设置相平行的两个摆臂轴(6);所述摆臂a(11)和摆臂b(12)的左端设置立辊轴孔,在立辊轴孔内安装立辊轴(9),所述立辊(8)安装在立辊轴(9)上;所述摆臂a(11)和摆臂b(12)的立辊轴孔右侧设置摆臂轴孔,摆臂轴孔套装在对应的摆臂轴(6)上。3.根据权利要求2所述的一种变截面钢板弹簧轧机伺服立辊,其特征在于在两个摆臂轴(6)顶端设置u型拉板(4),所述u型拉板(4)另一端与浮动平台(2)固定连接。4.根据权利要求2所述的一种变截面钢板弹簧轧机伺服立辊,其特征在于所述驱动装置包括液压缸(10)以及液压阀(13);所述液压缸(10)缸体端和活塞杆端分别与摆臂a(11)和摆臂b(12)的右端铰接;液压缸(10)驱动摆臂a(11)和摆臂b(12)摆动并带动两个立辊(8)夹紧或松开,立辊(8)绕立辊轴(9)自由转动,以实现对板簧两侧的滚动轧制;所述液压阀(13)设置在液压缸(10)缸体下方,所述位移传感器(14)固定设置在摆臂a(11)或摆臂b(12)右端部,位移传感器(14)检测的距离通过计算得到立辊(8)轧制板簧的宽度。5.根据权利要求1所述的一种变截面钢板弹簧轧机伺服立辊,其特征在于所述支架(1)通过若干个固定螺栓(15)和调节螺栓(16)连接在轧机机架上。6.根据权利要求4所述的一种变截面钢板弹簧轧机伺服立辊,其特征在于所述液压阀(13)为液压换向阀、比例阀或伺服阀。7.根据权利要求4所述的一种变截面钢板弹簧轧机伺服立辊,其特征在于位移传感器(14)为光电编码器、光栅尺或长度检测传感器。

技术总结

本实用新型涉及一种变截面钢板弹簧轧机伺服立辊,其包括支架、通过铰轴铰接在支架上的浮动平台、铰接在浮动平台顶面上的摆臂A和摆臂B、设置在摆臂A和摆臂B右端上的驱动装置以及立辊,在摆臂A和摆臂B内侧设置相啮合的同步齿轮板;铰轴为浮动平台载重重心;本实用新型压缸、液压阀及位移传感器安装在摆臂A和摆臂B的一端,远离高温工件、冷却水和氧化铁皮,故障率低,使用寿命长,检修维护方便,两个立辊安装位置空间敞亮,更换立辊方便;采用本实用新型伺服立辊可以将板簧侧边轧制成产品所需的曲线形状,从而增加了产品生产种类。从而增加了产品生产种类。从而增加了产品生产种类。

技术研发人员:孙圣

受保护的技术使用者:河北宇控自动化设备有限公司

技术研发日:2021.08.06

技术公布日:2022/4/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。