1.本实用新型属于制冷压缩机结构的技术领域。更具体地,本实用新型涉及一种齿轮机构驱动活塞的压缩机。

背景技术:

2.传统冰箱冷柜压缩机是采用的曲柄连杆机构实现往复运动来达成压缩机的吸气排气过程;

3.如图1所示,现有技术的曲柄连杆机构包含曲轴主轴10、连杆11、活塞6及活塞销,利用曲轴主轴10的旋转运动,带动连杆11和活塞销实现活塞6的往复运动来形成压缩机的吸、排气;因为压缩机转速恒定,一旦缸孔与曲轴偏心恒定,排量就不便调节了;另外,因为曲柄连杆机构在高速运动过程中会产生旋转运动和往复运动,一定会产生旋转惯性力与往复惯性力,在增加平衡块12进行配重时,有一部分不平衡力从往复移动方向增加到水平方向,同时二阶往复惯性力也无法平衡,因往复惯性力无法完全平衡,而导致压缩机振动;而振动是一切噪声产生根源,因此振动导致压缩机噪声增加。

4.另外,如图1所示,现有技术中为了装配活塞销,需要在气缸座上加工一个工艺结构气缸座月牙槽8,此槽的设置纯粹是给活塞销装配让出空间,其气缸座月牙槽8的深度一般在7~8mm,不同的曲轴偏心量一般有不同的月牙槽深度,曲轴偏心量越小,气缸座月牙槽8的深度越深;但气缸座月牙槽8加工后,因为压缩机飞溅润滑,一部分冷冻机油从月牙槽进入,增加了压缩机排油风险;另一方面,由于缸头密封段减少再加上冷冻机油多了一道油品进入制冷剂风险,导致压缩机冷量降低和排油增加。

5.针对上述种种弊端,需要有一种新结构来实现排量可调、振动噪声低、制冷量高、排油少的压缩机新泵体。

技术实现要素:

6.本实用新型提供一种齿轮机构驱动活塞的压缩机,其目的是降低压缩机的振动和噪音。

7.为了实现上述目的,本实用新型采取的技术方案为:

8.本实用新型的齿轮机构驱动活塞的压缩机,所述的压缩机包括气缸座、活塞和电机主轴;所述的电机主轴端部设置与电机主轴固定连接的主传动齿轮,所述的主传动齿轮为圆柱外齿轮;所述的主传动齿轮与内齿轮啮合;所述的内齿轮通过连杆与活塞连接;所述的连杆与内齿轮固定连接为一个整体。

9.所述的内齿轮为圆柱形内齿轮。或者,所述的内齿轮为长腰圆形内齿轮;所述的长腰圆形内齿轮的长腰圆形长度方向活塞轴线在同一平面内。

10.在所述的内齿轮上设置连杆相反的一侧,设置限位杆,所述的限位杆的一端与内齿轮固定连接为一个整体;所述的气缸座尾部设置平面与活塞轴线垂直的定位板,所述的定位板上设置限位孔;所述的限位杆的另一端,插入所述的限位孔中;所述的限位孔为长腰

圆形孔,其长度方向与限位杆摆动方向相同。

11.所述的电机主轴端部设置齿轮定位轴,所述的齿轮定位轴轴向的一段与电机主轴端部的中心孔配合;所述的主传动齿轮的内孔与齿轮定位轴外圆柱面配合,并通过固定键进行周向固定。

12.所述的齿轮定位轴上设置排油孔,所述的排油孔与电机主轴外圆柱面上螺旋状的主轴油道连通。

13.为了实现与上述技术方案相同的发明目的,本实用新型还提供了以上所述的齿轮机构驱动活塞的压缩机的装配方法,其技术方案是:

14.将所述的定位轴通过键槽安装到电机主轴上;同时,将所述的齿轮定位轴通过固定键与主传动齿轮进行安装联接;

15.将所述的内齿轮通过连杆端部及活塞销与活塞进行装配;所述的活塞销装配在活塞的销孔内,并穿过连杆端部的销孔,所述活塞销与连杆的销孔按一定间隙进行配合实现自由摆动;

16.将所述的内齿轮的齿孔与主传动齿轮配合,同时,将所述内齿轮上的限位杆插入定位板上的限位孔中,然后将定位板紧固联接在气缸座的尾部,并保证定位板不会松动,此时,实现内齿轮的齿形与主传动齿轮齿形的啮合。

17.所述的活塞销通过气缸座月牙槽装配在活塞的销孔内。

18.所述的活塞销通过气缸座月牙槽装配在活塞的销孔内;所述气缸座月牙槽的深度为2.5~4.5mm。

19.所述的主传动齿轮和内齿轮,其材料采用聚四氟乙烯、pa66和聚甲醛中的一种。

20.本实用新型采用上述技术方案,降低压缩机的振动和噪音,实现排量可调;其润滑油的排油少,同时,提高了制冷效率。

21.本实用新型采用上述技术方案,由于曲轴主传动齿轮绕回转中心线转动,没有任何偏置量,由不平衡力惯性力导致噪声、振动大大减小,降低压缩机的振动和噪音;采用高强度塑料来代替金属齿轮,减少零件间碰撞,噪声与振动进一步降低;同时在装配过程中,可采用整体式气缸座或较浅和月牙槽深度,相比现有技术月牙槽深度减少3~5mm气缸座;活塞与气缸座缸孔的密封端加长,同时减小润滑油进入制冷剂系统的隐患,压缩机排油少,提高参与制冷的制冷剂的纯度,提高了制冷效率。同时,也实现排量可调。

附图说明

22.附图所示内容及图中的标记简要说明如下:

23.图1为现有技术中的压缩机泵体示意图;

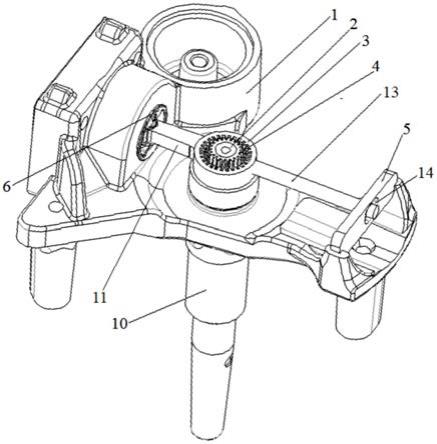

24.图2为本实用新型采用圆柱型内齿轮的结构示意图;

25.图3为本实用新型采用长圆型内齿轮的结构示意图

26.图4为主传动齿轮、定位轴及电机主轴装配结构轴侧图;

27.图5为主传动齿轮、定位轴及电机主轴装配的端面示意图;

28.图6为定位轴与电机主轴联接装配的端面示意图;

29.图7为图6中的a—a方向的剖视图。

30.图中标记为:

31.1、气缸座,2、齿轮定位轴,3、圆柱形内齿轮,4、主传动齿轮,5、定位板,6、活塞,7、长腰圆形内齿轮,8、气缸座月牙槽,9、主轴油道,10、电机主轴(图1中为曲轴主轴),11、连杆,12、平衡块,13、限位杆,14、限位孔,15、固定键,16、排油孔。

具体实施方式

32.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本实用新型的发明构思、技术方案有更完整、准确和深入的理解。

33.如图2、图3所示本实用新型的结构,为齿轮机构驱动活塞的压缩机的两种方案;所述的压缩机包括气缸座1、活塞6和电机主轴10。

34.为了克服现有技术的缺陷,实现降低压缩机的振动和噪音的发明目的,本实用新型采取的技术方案为:

35.如图2、图3所示,本实用新型的齿轮机构驱动活塞的压缩机,所述的电机主轴10端部设置与电机主轴10固定连接的主传动齿轮4,所述的主传动齿轮4为圆柱外齿轮;所述的主传动齿轮4与内齿轮啮合;所述的内齿轮通过连杆11与活塞6连接;所述的连杆11与内齿轮固定连接为一个整体。

36.本实用新型的齿轮变排量压缩机机构,应用于将电机主轴10的旋转运动转化为活塞6的往复直线运动,实现对制冷剂的压缩;由于没有曲轴的偏心问题,振动与噪音大大减小,其实现了排量可调、噪声振动低、排油少、提高制冷效率。

37.以下是齿轮传动机构的两个不同的具体方式:

38.1、所述的内齿轮为圆柱形内齿轮3,参见图2;

39.2、或者,所述的内齿轮为长腰圆形内齿轮7;所述的长腰圆形内齿轮7的长腰圆形长度方向活塞6轴线在同一平面内,参见图3。

40.具体地:

41.所述的圆柱形内齿轮3或长腰圆形内齿轮7与主传动齿轮4啮合,所述主传动齿轮齿数z1少于圆柱形内齿轮3或长腰圆形内齿轮7的齿数z2。

42.在圆柱形内齿轮3或长腰圆形内齿轮7与主传动齿轮4啮合过程中,将电机主轴10的动力传递给所述圆柱形内齿轮3或长腰圆形内齿轮7,并形成活塞6与缸孔的往复直线运动动。

43.如图2、图3所示:

44.在所述的内齿轮上设置连杆11相反的一侧,设置限位杆13,所述的限位杆13的一端与内齿轮固定连接为一个整体;所述的气缸座1尾部设置平面与活塞6轴线垂直的定位板5,所述的定位板5上设置限位孔14;所述的限位杆13的另一端,插入所述的限位孔14中;所述的限位孔14为长腰圆形孔,其长度方向与限位杆13摆动方向相同。

45.所述的限位杆13与圆柱形内齿轮3或长腰圆形内齿轮7相连并成为一个整体,并通过定位板5上的限位孔14,保证圆柱形内齿轮3或长腰圆形内齿轮7与主传动齿轮4啮合过程中不会出现脱齿等异常。

46.所述的定位板5嵌在气缸座尾部,并与气缸座尾部过盈连接,并保证连接牢固。在定位板中间的限位孔14,该限位孔14的直径比限位杆13的真径大1.5mm左右,保证限位杆13

在限位孔14实现摆动并受到约束。

47.如图4至图7所示:

48.所述的电机主轴10端部设置齿轮定位轴2,所述的齿轮定位轴2轴向的一段与电机主轴10端部的中心孔配合;所述的主传动齿轮4的内孔与齿轮定位轴2外圆柱面配合,并通过固定键15进行周向固定。

49.所述的齿轮定位轴2与电机主轴10通过键槽相连,并牢固装配于电机主轴10的中心孔内;所述主传动齿轮4通过键槽与齿轮定位轴2键紧密相连。

50.所述的齿轮定位轴2上设置排油孔16,所述的排油孔16与电机主轴10外圆柱面上螺旋状的主轴油道9连通。

51.所述的齿轮定位轴2的油孔与电机主轴10的油孔相通,通过曲轴的离心泵油将油从齿轮定位轴2的油孔飞溅到泵体各零件运动副的配合面。

52.如图3所示,所述的活塞销通过气缸座月牙槽8装配在活塞6的销孔内;所述气缸座月牙槽8的深度为2.5~4.5mm。或者气缸座直接不设置月牙槽,也不影响安装。

53.在装配过程中,可采用整体式气缸座或较浅和月牙槽深度,相比现有技术月牙槽深度减少3~5mm气缸座;活塞与气缸座缸孔的密封端加长,同时减小润滑油进入制冷剂系统的隐患,压缩机排油少,提高参与制冷的制冷剂的纯度,提高了制冷效率。

54.所述的主传动齿轮4和内齿轮,其材料采用聚四氟乙烯、pa66和聚甲醛中的一种。

55.采用高强度塑料来代替金属齿轮,重量减轻,具有一定的柔性,减少零件间碰撞,撞击噪声降低;自润滑性能好,噪声与振动进一步降低。

56.为了实现与上述技术方案相同的发明目的,本实用新型还提供了以上所述的齿轮机构驱动活塞的压缩机的装配方法,其技术方案是:

57.将所述的定位轴2通过键槽安装到电机主轴10上;同时,将所述的齿轮定位轴2通过固定键15与主传动齿轮4进行安装联接;

58.将所述的内齿轮通过连杆11端部及活塞销与活塞6进行装配;所述的活塞销装配在活塞6的销孔内,并穿过连杆11端部的销孔,所述活塞销与连杆11的销孔按一定间隙进行配合实现自由摆动;

59.将所述的内齿轮的齿孔与主传动齿轮4配合,同时,将所述内齿轮上的限位杆13插入定位板5上的限位孔14中,然后将定位板5紧固联接在气缸座的尾部,并保证定位板5不会松动,此时,实现内齿轮的齿形与主传动齿轮4齿形的啮合。

60.为实现压缩机制冷量提高,所述内齿轮内孔比主传动齿轮4的外径要大,此间的间隙可以保证装配活塞销后再将活塞装配在缸孔内。

61.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。