1.本实用新型属于危险废物处置技术领域,具体涉及一种回转窑炉渣自动除铁装置。

背景技术:

2.随着危险废物的逐年增长,危险废物焚烧线的数量及体量也在不断的增加,但本应随之提高的自动化技术水平及管理水平却一直没有提高,现有进场的物料中含有大量的铁桶,经过破碎后直接进入回转窑焚烧,再经二燃室处理,经过处理后的铁片会随炉渣直接通过捞渣机排出炉内,经过焚烧处理后炉渣属于危险废物需要进一步进行处理,铁片则作为废铁可回收利用处理,现有的危险废物处置,对于废铁片的回收基本上是通过人工进行分拣,人工分拣的缺点在于工作环境较差且分拣效率较低,安全性较差,部分铁片未被回收就进入后续填埋工艺,造成了大量的浪费。

技术实现要素:

3.针对目前存在的技术问题,本实用新型提供一种回转窑炉渣自动除铁装置,解决了人工分拣工作强度大、分拣效率低、安全性差的问题。

4.为达到此目的,本发明采用以下技术方案:

5.一种回转窑炉渣自动除铁装置,包括捞渣机、磁选机、暂存桶;所述捞渣机设置在二燃室底部,捞渣机的进料口与二燃室的出料口密封连接;所述磁选机设置在捞渣机的机头的上方,磁选机对应的捞渣机的机头位置设置开口;磁选机与捞渣机之间的距离≥300mm;所述磁选机的皮带输送的方向与捞渣机的出渣口出渣方向垂直;所述磁选机的无磁出铁部位于捞渣机的一侧;所述暂存桶设置在捞渣机的一侧,位于磁选机的无磁出铁部的下方。

6.优选地,捞渣机的电机设置在捞渣机的机头的一侧,磁选机的驱动电机设置在磁选机的一侧,磁选机的驱动电机与捞渣机的电机位于捞渣机的同侧。

7.优选地,磁选机采用铠装式皮带,用于防止尖锐铁磁性杂物对皮带的伤害,减少设备检修次数。

8.优选地,磁选机的驱动电机与无磁出铁部分别位于磁选机的两侧,保证不影响捞渣机的正常出渣,且无磁出铁部在侧部,方便转运及检修。

9.优选地,暂存桶底部设置叉孔,方便叉车转运。

10.优选地,磁选机的皮带长度大于捞渣机的机头上的开口的长度,进一步优选地,磁选机的皮带宽度大于捞渣机的机头上开口的宽度。

11.优选地,暂存桶上设置料斗,进一步优选地,料斗的直径大于暂存桶截面的长度,便于磁选机自动卸铁时能够全部铁进入到的暂存桶中。

12.本实用新型,经过回转窑、二燃室处理后的炉渣通过捞渣机,在出渣的过程中,通过磁选机对炉渣进行除铁,设置捞渣机与磁选机的距离不小于300mm,避免出现大块的铁,

卡在捞渣机与磁选机之间,不能将废铁输送到无磁出铁部的位置,减少设备检修次数;磁选机的皮带的输送方向与捞渣机出渣口出渣的方向垂直,不影响正常出渣,方便转运及检修;废铁被磁选机分选后通过无磁出铁部自动卸铁后进入暂存箱后,后续进行资源化利用。

13.与现有技术相比,本实用新型技术方案具有以下有益效果:

14.1.实现自动除铁,大大节省了人工成本,且保证系统稳定持续运行,减少了对操作人员的人身伤害问题,且磁力较大,大大提高了分拣效率及分拣质量;

15.2.磁选机采用铠装式皮带,磁路宽,且为开放式磁路,可以适应各种尺寸物料的分选,避免了大量的卡料现象的发生,保证了系统的稳定运行;

16.3.磁选机的皮带输送方向与捞渣机的出渣方向垂直,暂存箱位于捞渣机一侧,炉渣与废铁两种物料可单独进行转运,互不干涉。

17.本实用新型,主要应用于危险废物焚烧领域,通过将磁选机置于捞渣机上方,实现了在动态过程中的铁渣分离,捞渣机可正常工作,被分离后的废铁通过自动卸铁至暂存箱,实现了自动动态除铁,节省了人工,保障了安全、环保;该装置,工艺简单、可操作性强、便于检修、处理成本低、环保性高、利于推广,大大改善了工作的操作环境与工作强度,实现了危险废物减量化处置过程中最大程度的资源化回收与利用,做到环保与经济的双赢。

附图说明

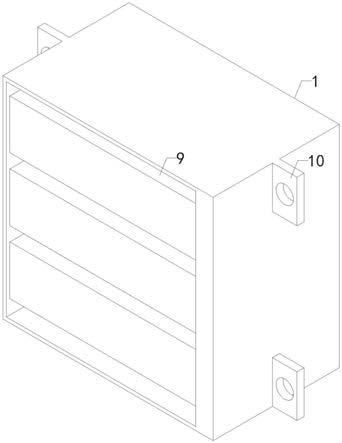

18.图1为本实用新型的结构示意图;

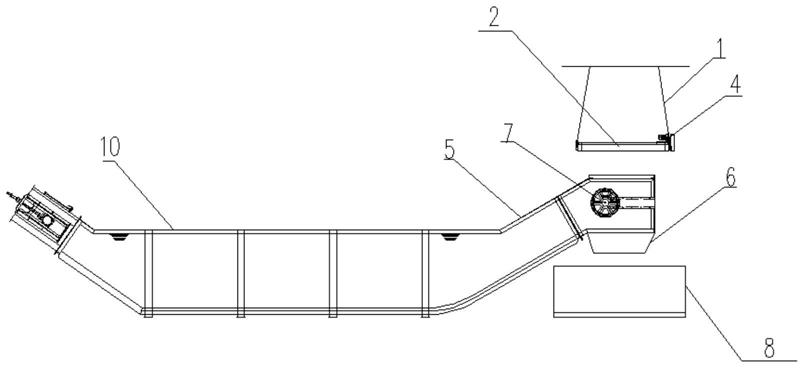

19.图2为本实用新型的侧视图;

20.图3为本实用新型的俯视图;

21.图中,1为吊绳,2为磁选机,3为无磁出铁部,4为驱动电机,5为捞渣机, 6为出渣口,7为电机,8为暂存桶,9为叉孔,10为进料口。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.如图1-3所示,一种回转窑炉渣自动除铁装置,包括回转窑、二燃室、捞渣机5、磁选机2、暂存桶8;捞渣机5设置在二燃室底部,二燃室连接回转窑;捞渣机5的进料口与二燃室的出料口密封连接,捞渣机5固定于框架上;所述磁选机2设置在捞渣机5的机头的上方,磁选机2对应的捞渣机5的机头位置设置开口,此开口使得捞渣机5中的废铁可以被磁选机2吸走;磁选机2通过吊绳1 悬挂于楼板上,磁选机2与捞渣机5之间的距离≥300mm,避免出现大块的铁,卡在捞渣机5与磁选机2之间,不能将废铁输送到无磁出铁部3的位置,减少设备检修次数;所述磁选机2的皮带输送的方向与捞渣机5的出渣口6出渣方向垂直,炉渣与废铁两种物料单独运转互不干涉;所述磁选机2的无磁出铁部3位于捞渣机5的一侧;所述暂存桶8设置在捞渣机5的一侧,位于磁选机2的无磁出铁部3的下方,暂存桶8用于收集废铁;捞渣机5的电机7设置在捞渣机5的机头的一侧,磁选机2的驱动电机4设置在磁选机2的一侧,磁选机2的驱动电机 4与捞渣机5的电机7位于捞渣机5同侧位置;所述捞渣机5的出渣口6处设置

收集装置,用于收集炉渣,或者将炉渣直接输送至后续的处理设备中。

24.本实用新型中,磁选机2采用铠装式皮带,用于防止尖锐铁磁性杂物对皮带的伤害,减少设备检修次数。

25.优选地,磁选机2的驱动电机4与无磁出铁部3分别位于磁选机2的两侧,保证不影响捞渣机5的正常出渣,方便转运及检修。

26.由于暂存桶8中的废铁需要运输到其他位置,暂存桶8底部设置叉孔9,方便叉车转运。

27.为了保证炉渣中的废铁能够被磁选机2吸上去,磁选机2的皮带(即捞渣机机头上的开口正对的皮带)长度大于捞渣机5的机头上的开口长度,皮带宽度大于开口的宽度。进一步选择,暂存桶8的长度大于磁选机2皮带的宽度,为了便于卸铁时,将全部的废铁卸入到暂存桶8中。

28.优选地,磁选机2与捞渣机5之间的距离为300mm。

29.为了保证磁选机2自动卸铁时,废铁能够全部进入暂存桶8中,暂存桶8 上设置料斗,料斗的直径大于暂存桶8截面的长度,便于磁选机2自动卸铁时能够全部铁进入到的暂存桶8中,避免自动卸铁时,将废铁洒落地面上。

30.经过回转窑、二燃室处理后的炉渣通入捞渣机5,在出渣的过程中,通过磁选机2对炉渣进行除铁,设置捞渣机5与磁选机2的距离不小于300mm,避免出现大块的铁,卡在捞渣机5与磁选机2之间,不能将废铁输送到无磁出铁部3 的位置,减少设备检修次数;磁选机2的皮带的输送方向与捞渣机5出渣口出渣的方向垂直,不影响正常出渣,方便转运及检修;废铁被磁选机2分选后通过无磁出铁部3自动卸铁后进入暂存箱8后,后续进行资源化利用。

31.本实用新型,回转窑捞渣机自动除铁资源化利用系统工作时,经二燃室处理后的炉渣通过进料口10进入捞渣机5,经过水浸后含铁炉渣被链板输送至出渣口6,在输送过程中,磁选机2通过磁力将废铁吸至皮带,当皮带运转至无磁出铁部3时,进入无磁区,自动卸铁通过料斗进入暂存桶8转运,整个运行过程中无需人工参与,捞渣机5可正常工作出渣,通过出渣口6输送至收集装置中,既能保证捞渣机5的正常出渣,还能进行动态除铁。

32.本实用新型,主要应用于危险废物焚烧领域,通过将磁选机2置于捞渣机 5上方,实现了在动态过程中的铁渣分离,捞渣机可正常工作,被分离后的废铁通过自动卸铁至暂存箱8,实现了自动动态除铁,节省了人工,保障了安全、环保;该装置,工艺简单、可操作性强、便于检修、处理成本低、环保性高、利于推广,大大改善了工作的操作环境与工作强度,实现了危险废物减量化处置过程中最大程度的资源化回收与利用,做到环保与经济的双赢。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。