1.本发明属冶金过程危废资源化处置技术领域,具体涉及一种黑铜泥中砷组分在阳极铜精炼过程中的定向转化与稳态化方法。

背景技术:

2.在电积脱铜脱杂时,铜电解液中as、sb、bi等杂质会与cu一起在阴极析出,这些在阴极上产出的泥状物(含cu、as、sb、bi、pb等)称为黑铜泥,其主要物相为cu3as、cu2as等。目前,针对黑铜泥的处理方式较多采用返火法工序,这造成砷在冶炼过程中的循环积累,严重影响金属的直收率和产品质量,降低设备生产能力,危害工人身体健康。目前黑铜泥开路处理工艺主要有火法和湿法两种。火法又包括直接焙烧法和加药剂焙烧法两类,湿法包括碱浸法和酸浸法两类。

3.(1)直接焙烧法将黑铜泥置于冶炼炉内,在氧气气氛中加热到500-700℃,氧化产生的as2o3以气态方式进入烟气,其它高沸点和不易挥发的物质保留在物料中。直接焙烧法收尘效率高,低温收尘器的烟尘杂质少,白砷的纯度达到80%。但同时存在操作难于控制,生成的as2o3毒性很大,对烟尘收集及人员健康具有较大的挑战,存在一定的安全隐患。且as2o3产品市场空间小,销售困难。

4.(2)加药剂焙烧法在高温热处理过程中加入碱性精炼熔剂(naoh、na2co3等),同时高温条件下黑铜泥中低价砷被鼓入的压缩空气中的氧气氧化。氧化后的高价砷氧化物与碱在高温下分解出来的na2o反应,生成易溶于水的na3aso4或na3aso3。焙砂经过浸出将砷溶解,再用其他方式将砷回收或固化处置。该方法药剂耗量较大,药剂成本高,且操作较难控制。

5.(3)碱浸法碱浸法,通过加入碱或混碱并通入空气进行氧化浸出,实现黑铜泥中砷的选择性浸出。浸出液采用浓缩结晶制备砷酸铜或砷酸钠或采用苛化沉淀富集砷,砷渣酸溶后进行结晶或还原制备as2o3。但该法存在碱耗高,系统引入钠容易造成硫酸钠结晶问题,副产品石膏渣砷含量偏高,砷酸钠和as2o3产品堆存及市场出路等问题。

6.(4)酸浸法是在有氧气存在的条件下,用硫酸溶液浸出黑铜泥,铜和砷进入溶液。浸出液中的铜主要以硫酸铜、砷酸铜形式回收,砷以三氧化二砷、砷酸铜产品回收。该方法存在酸耗高,工艺流程长,as2o3产品堆存及市场出路等问题。

技术实现要素:

7.针对上述存在的问题,本发明提供一种黑铜泥中砷组分在阳极铜精炼过程中的定向转化与稳态化方法。发明以氢氧化钙为添加剂,通过氧化焙烧预处理工艺使黑铜泥中砷

组分由砷化铜转化为砷酸钙和砷酸铜,并后续以之为添加剂嫁接粗铜氧化还原精炼工艺,使砷最终定向分配进入阳极铜和精炼渣中,极少进入烟气。砷进入阳极铜可提高电解精炼工艺中阳极铜的电解性能,并其余砷可稳定存在于精炼渣中。方法实现了黑铜泥中砷、铜组分高效资源化利用和剩余砷的无害化处置,并同时具备流程短,成本低等优点,推广应用前景好。

8.本发明通过以下技术方案实现:一种黑铜泥中砷组分在阳极铜精炼过程中的定向转化与稳态化方法,具体步骤如下:(1)首先将氢氧化钙、氧化钙、碳酸钙、碳酸氢钙、硫酸钙中的一种和黑铜泥按照一定比例进行混合,黑铜泥和氢氧化钙、氧化钙、碳酸钙、碳酸氢钙、硫酸钙中的一种的质量比以as/ca元素质量比计量,控制为as/ca介于1:1.2-1:15;(2)将混合物料送入焙烧炉中进行氧化预处理,过程中控制氧化温度介于350 ℃-1200 ℃、氧化时间介于30-120分钟、氧气分压介于0-100%;(3)将步骤(2)中获得的黑铜泥氧化预处理产物与二氧化硅、粗铜按照一定比例进行混合,其中预处理产物和粗铜的质量比以as/cu计量,控制as/cu介于1:100-1:500,二氧化硅的加入量以cao/sio2计量,控制cao/sio2介于1:1-2:1之间;(4)混合后送入阳极炉开始粗铜氧化还原精炼,氧化还原精炼过程中控制熔炼温度1150 ℃-1300 ℃,氧化阶段控制天然气/氧气比例介于1:2-1:4,氧化时间控制为30-240分钟,还原阶段控制天然气/氧气比例介于1:1-1:2,还原时间控制为30-240分钟;(5)精炼工艺结束后,铜由精炼炉下部出铜口排出,经浇铸后获得阳极铜,炉渣由出渣口排出,过程中产生的烟气经过余热回收、烟气处理达标后排入大气。

9.本发明的有益效果是1、以氢氧化钙为添加剂,通过氧化焙烧预处理工艺使黑铜泥中砷组分由砷化铜转化为砷酸钙和砷酸铜,有效避免了后续氧化还原精炼过程中砷在高温阶段的挥发;2、后续将黑铜泥预处理产物嫁接到铜氧化还原精炼工艺,使砷定向分配进入阳极铜和精炼渣中,极少进入烟气。砷进入阳极铜可提高电解精炼工艺中阳极铜的电解性能,并其余砷可稳定存在于精炼渣中,同时黑铜泥中铜可富集进入到阳极铜中。方法实现了黑铜泥中砷、铜组分高效资源化利用和剩余砷的无害化处置;3、本发明的制备方法具备流程短,成本低,推广应用前景好。

附图说明

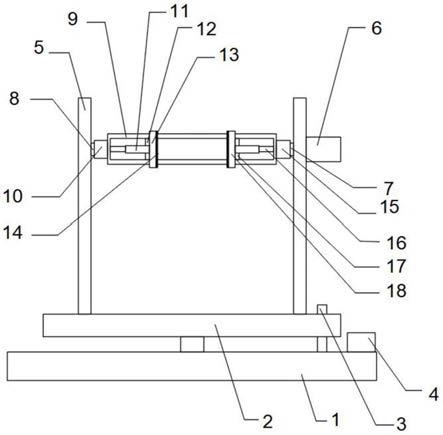

10.图1是本发明工艺流程图。

具体实施方式

11.下面通过实例对本发明给予进一步说明,同时本发明不仅限于下述实施案例。

12.实施例1采用某铜冶炼厂黑铜泥进行综合处理,其中黑铜泥中的铜含量21.3%,砷含量为52.4%。将黑铜泥与氢氧化钙按照as/ca质量比为1:3均匀混合后,送入焙烧炉中进行氧化焙烧,过程中控制焙烧温度550℃,焙烧时间90分钟,氧气分压50%,氧化焙烧过程完成后,将焙

烧渣、二氧化硅和粗铜按照as/cu质量比1:400、cao/sio

2 1:1.5之间均匀混合后,送入精炼炉中,进行氧化还原精炼,熔炼温度控制为1250℃,氧化阶段控制天然气/氧气比例1:2.5,氧化时间控制为60分钟,还原阶段控制天然气/氧气比例1:1.5,还原时间控制为90分钟。精炼工艺结束后,铜由精炼炉下部出铜口排出,经浇铸后获得阳极铜,炉渣由出渣口排出,过程中产生的烟气经过余热回收、烟气处理达标后排入大气。经检测阳极铜中砷含量为0.2%,占黑铜泥砷总量的80%,精炼渣含砷1.2 %,占黑铜泥砷总量的16%,即砷大部分转移进入阳极铜和精炼渣(>95%)中,同时精炼渣中砷的浸出毒性值为0.6mg/l,远低于砷的浸出毒性鉴别标准(5mg/l),本发明的制备方法实现了黑铜泥中砷的资源化和无害化处置。

13.实施例2采用某铜冶炼厂黑铜泥进行综合处理,其中黑铜泥中的铜含量18.7%,砷含量为31.7%。将黑铜泥与氢氧化钙按照as/ca质量比为1:2.8均匀混合后,送入焙烧炉中进行氧化焙烧,过程中控制焙烧温度650℃,焙烧时间60分钟,氧气分压100%,氧化焙烧过程完成后,将焙烧渣、二氧化硅和粗铜按照as/cu质量比1:500、cao/sio

2 1:2之间均匀混合后,送入精炼炉中,进行氧化还原精炼,熔炼温度控制为1220℃,氧化阶段控制天然气/氧气比例1:3,氧化时间控制为90分钟,还原阶段控制天然气/氧气比例1:1.2,还原时间控制为120分钟。精炼工艺结束后,铜由精炼炉下部出铜口排出,经浇铸后获得阳极铜,炉渣由出渣口排出,过程中产生的烟气经过余热回收、烟气处理达标后排入大气。经检测阳极铜中砷含量为0.13%,占黑铜泥砷总量的65%,精炼渣含砷2.0 %,占黑铜泥砷总量的27%,即砷大部分转移进入阳极铜和精炼渣(>90%)中,同时精炼渣中砷的浸出毒性值为0.8mg/l,远低于砷的浸出毒性鉴别标准(5mg/l),本发明的制备方法实现了黑铜泥中砷的资源化和无害化处置。

14.实施例3采用某铜冶炼厂黑铜泥进行综合处理,其中黑铜泥中的铜含量22.7%,砷含量为42.4%。将黑铜泥与氢氧化钙按照as/ca质量比为1:5均匀混合后,送入焙烧炉中进行氧化焙烧,过程中控制焙烧温度350℃,焙烧时间120分钟,氧气分压80%,氧化焙烧过程完成后,将焙烧渣、二氧化硅和粗铜按照as/cu质量比1:600、cao/sio

2 1:1之间均匀混合后,送入精炼炉中,进行氧化还原精炼,熔炼温度控制为1200℃,氧化阶段控制天然气/氧气比例1:3,氧化时间控制为80分钟,还原阶段控制天然气/氧气比例1:1.4,还原时间控制为100分钟。精炼工艺结束后,铜由精炼炉下部出铜口排出,经浇铸后获得阳极铜,炉渣由出渣口排出,过程中产生的烟气经过余热回收、烟气处理达标后排入大气。经检测阳极铜中砷含量为0.12%,占黑铜泥砷总量的72%,精炼渣含砷1.0 %,占黑铜泥砷总量的23%,即砷大部分转移进入阳极铜和精炼渣(≥95%)中,同时精炼渣中砷的浸出毒性值为0.9mg/l,远低于砷的浸出毒性鉴别标准(5mg/l),本发明的制备方法实现了黑铜泥中砷的资源化和无害化处置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。