1.本发明涉及一种层状金属复合材料制造技术,更具体地说是一种印刷用薄黄铜镍双金属复合材料制备方法。

背景技术:

2.现有高精度印刷辊,是在辊子表面覆上一层黄铜镍双金属层状金属复合材料,其中镍面与印刷辊表面贴合,而硬度较高的黄铜表面进行雕刻,从而满足印刷使用的目的。然而这种传统的黄铜镍双金属层状金属复合材料的制备工艺为电镀法,即在黄铜基底金属上电镀上一层镍金属,该工艺不仅对环境有着较大的危害,而且黄铜与镍金属之间的结合强度、结合率存在不稳定性。

3.然而采用单一的爆炸焊接,或者轧制复合方式,均存在一定的不足。爆炸焊接在制备薄双金属复合材料时,会出现冲孔、板面不平整、成品率低,尤其是界面波纹的存在使得板材在后续黄铜面雕刻时,容易雕刻到镍金属上,影响使用效果。而轧制复合在制备黄铜基层状金属复合材料方面,很容易因黄铜硬度高,延伸率低,出现裂纹。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明提供一种印刷用薄黄铜镍双金属复合材料制备方法。

5.为实现上述目的,本发明提供如下技术方案:

6.一种印刷用薄黄铜镍双金属复合材料制备方法,工艺步骤如下:

7.s1、采用爆炸焊接方式制备黄铜/镍复合板坯,其中黄铜为锌黄铜,镍为工业纯镍;

8.s2、将复合板坯放入箱式电阻炉中进行爆炸焊接界面应力消除,热处理温度为550℃,保温时间为30min;

9.s3、对复合板坯进行清洗、校平,先采用水抛机进行抛光,再采用拉丝抛光机进行双面研磨,完全去除黄铜、镍表面的缺陷;

10.s4、对复合板坯进行一次轧制,先垂直于爆炸方向进行宽展,然后再顺着轧制方向进行轧制,轧制时首道次压下量要达到板厚的30%以上,后续道次应为小变形比,多道次轧制;

11.s5、对复合板坯进行真空压校型退火,消除一次轧制产生的应力;

12.s6、对复合板坯进行镜面抛光;

13.s7、对复合板坯进行镜面轧制。最终得到平整度好、黄铜和镍表面呈现镜面效果、界面结合率≥99%的印刷用薄黄铜/镍双金属复合材料,完全满足高精度印刷使用。

14.所述步骤s1中,在爆炸焊接过程中基层金属镍板应放置在光洁度≤2.0μm的钢板上,并在黄铜板表面涂覆钙基黄油,以保护黄铜和镍表面。

15.所述步骤s3中,将校平后的复合板坯放入粒度为240目的水磨机中进行抛光处理,接着再采用400#拉丝轮对黄铜h62/镍n6复合板坯双面进行抛光处理,达到完全去除黄铜、

镍表面的缺陷的目的。

16.所述步骤s4中,对复合板坯进行一次轧制,先垂直于爆炸方向进行宽展,宽展至650mm,然后再顺着轧制方向进行轧制,轧制时首道次压下量为2mm,后续每道次轧制压下量为0.2~0.5mm,终轧厚度为2.9mm,复合板坯一次轧制后的厚度=成品厚度的2.5倍 0.5mm。

17.所述步骤s5中,真空压校型退火时,复合板应被平整度≤1mm,镜面抛光的不锈钢板夹在中心,并在复合板坯上方放置重物,确保单张复合板承受≥6kpa以上的压力;

18.所述步骤s6中对复合板坯进行镜面抛光后,其表面光洁度应≤0.2μm。

19.本发明的技术效果和优点:

20.1、本发明提供的一种印刷用薄黄铜镍双金属复合材料制备方法,是一种采用爆炸焊接制备坯料,轧制复合进行后续加工的优选工艺。该方法不仅能够保证黄铜、镍之间的结合强度与结合率,黄铜、镍表面呈现镜面效果,经过适当处理,可直接对高硬度的黄铜表面进行雕刻,用于印刷,而且整个制作过程不会对环境造成危害,是一种绿色环保生产工艺。

21.2、本发明制得的薄黄铜镍双金属复合材料,其黄铜、镍表面呈现镜面效果,平整度好,界面剥离强度≥200mpa,黄铜表面硬度≥80hv。

22.3、本发明的方法可直接得到平整度好、黄铜和镍表面呈现镜面效果、界面结合率≥99%的印刷用薄黄铜/镍双金属复合材料,完全满足高精度印刷使用。

附图说明

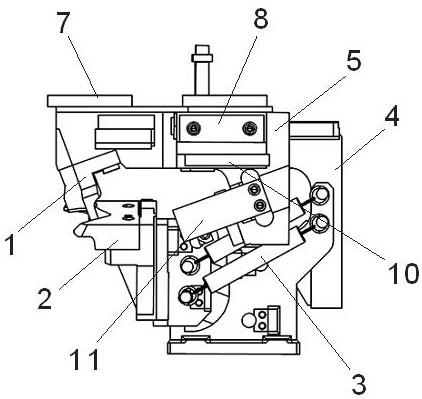

23.图1为本发明整体的工艺流程示意图。

具体实施方式

24.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1

26.步骤一:准备黄铜h62一块,尺寸(mm)为3

×

510

×

510,硬度为162hv,准备镍板n6一块,尺寸(mm)为3

×

510

×

510,退火态。将镍板放置在表面光洁度为1.6μm的钢板表面,并预置厚度0.16mm的纯镍支撑物,黄铜h62表面均匀涂覆钙基黄油后,放置在支撑物上。在黄铜h62表面均匀铺设一层经改配的膨化硝铵炸药,雷管放置于边部中心处。经爆炸复合后,得到黄铜h62/镍n6复合板坯。

27.步骤二、用清洗剂和高压水清洗黄铜h62/镍n6复合板坯表面,并将其放置在箱式电阻炉中心处,热处理温度为550℃,保温时间为30min,升温速率为120℃/h,降温速率为60℃/h,降温至300℃出炉空冷。

28.步骤三、再次对黄铜h62/镍n6复合板坯进行清洗后,在多辊矫直机上进行校平处理,使其不平度≤10mm/整体。将校平后的复合板坯放入粒度为240目的水磨机中进行抛光处理,接着再采用400#拉丝轮对黄铜h62/镍n6复合板坯双面进行抛光处理,达到完全去除黄铜、镍表面的缺陷的目的;

29.步骤四、对复合板坯进行一次轧制,先垂直于爆炸方向进行宽展,宽展至650mm,然

后再顺着轧制方向进行轧制,轧制时首道次压下量为2mm,后续每道次轧制压下量为0.2~0.5mm,终轧厚度为2.9mm。

30.步骤五、将一次轧制后的黄铜h62/镍n6复合板坯放置在厚度为20mm双面抛光,且光洁度为1.2微米的310s不锈钢板中间。放置完毕后,连同不锈钢板一同至于真空退火炉中,并在上方放置500kg重物。真空压校型退火温度为580℃,保温时间为2h,随炉降温,200℃打开炉盖,直至炉温冷却至室温后出炉。

31.步骤六、对黄铜h62/镍n6复合板坯表面进行超声波清洗,再采用400#平面磨床进行研磨,最后采用羊毛轮进行抛光,并适量添加氧化铈研磨膏,达到光洁度0.15μm;

32.步骤七、采用四辊轧机对黄铜h62/镍n6复合板坯进行终轧,每道次压下量不得超过0.2mm,直至轧制到成品厚度为0.8mm,再采用裁边机对薄黄铜h62/镍n6双金属复合材料进行成品剪切,裁剪后的成品尺寸(mm)-数量为:0.8

×

640

×

1000-3张。

33.对成品尺寸(mm)为:0.8

×

640

×

1000薄黄铜h62/镍n6双金属复合材料进行检验,黄铜h62、镍n6表面呈镜面效果,表面光洁度为0.12μm;黄铜h62表面硬度为126hv,剥离强度206mpa,不平度≤3mm/整体,完全满足高精度印刷需要。

34.实施例2

35.步骤一:准备黄铜h68一块,尺寸(mm)为2

×

1000

×

1000,硬度为123hv,准备镍板n6一块,尺寸(mm)为1

×

1000

×

1000,退火态。将黄铜h68板放置在表面光洁度为1.6μm的钢板表面,并预置厚度0.16mm的纯镍支撑物,镍n6板表面均匀涂覆钙基黄油后,放置在支撑物上。在镍n6表面均匀铺设一层经改配的膨化硝铵炸药,边部中心起爆,得到黄铜h68/镍n6复合板坯。

36.步骤二、用清洗剂和高压水清洗黄铜h68/镍n6复合板坯表面,并将其放置在箱式电阻炉中心处,热处理温度为550℃,保温时间为15min,升温速率为120℃/h,降温速率为60℃/h,降温至300℃出炉空冷。

37.步骤三、再次对黄铜h68/镍n6复合板坯进行清洗后,经校平使其不平度≤15mm/整体。将校平后的复合板坯放入粒度为240目的水磨机中进行抛光处理,接着再采用400#拉丝轮对黄铜h68/镍n6复合板坯双面进行抛光处理,达到完全去除黄铜、镍表面的缺陷的目的;

38.步骤四、对复合板坯进行一次轧制,轧制时首道次压下量为1mm,后续每道次轧制压下量为0.2~0.3mm,终轧厚度为1.1mm。

39.步骤五、将一次轧制后的黄铜h68/镍n6复合板坯放置在厚度为20mm双面抛光,且光洁度为1.2微米的310s不锈钢板中间。放置完毕后,连同不锈钢板一同至于真空退火炉中,并在上方放置500kg重物。真空压校型退火温度为580℃,保温时间为2h,随炉降温,200℃打开炉盖,直至炉温冷却至室温后出炉。

40.步骤六、对黄铜h68/镍n6复合板坯表面进行超声波清洗,再采用400#平面磨床进行研磨,最后采用羊毛轮进行抛光,并适量添加氧化铈研磨膏,达到光洁度0.14μm;

41.步骤七、采用四辊轧机对黄铜h68/镍n6复合板坯进行终轧,每道次压下量不得超过0.2mm,直至轧制到成品厚度为0.3mm,同时对半成品长度方向进行裁剪,成品尺寸(mm)-数量为:0.3

×

980

×

1000-10张。

42.对成品尺寸(mm)为:0.8

×

640

×

1000薄黄铜h68/镍n6双金属复合材料进行检验,黄铜h68、镍n6表面呈镜面效果,表面光洁度为0.14μm;黄铜h62表面硬度为89hv,剥离强度

178mpa,不平度≤3mm/整体,完全满足高精度印刷需要。

43.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。