一种al-si-zn-mg高导热高强度压铸铝合金及其制备方法

技术领域

1.本发明涉及铝合金材料技术领域,具体涉及一种al-si-zn-mg高导热高强度压铸铝合金及其制备方法。

背景技术:

2.当前,5g通信散热系统,光模块,手机中板等部件,除了需要更高的散热性能外,还需要一定的强度,以保证和提高产品的寿命及工况稳定性。

3.纯铝在室温下的热导率较高,约为239w/(m

·

k),随着合金元素的增加,铝合金的热导率逐渐降低,且不同元素对合金热导率的影响大不相同。这主要是由金属的自由电子导热机制所决定的,铝合金的导热特性与组织中的晶格畸变程度、缺陷、杂质、相组成及分布等有关。

4.压铸和相比挤压,锻造、冲压等成型方式比,压铸成型具有生产效率高、尺寸精度高、可以成型形状复杂,轮廓清晰的薄壁深腔铸件等特点,而且成本低,特别适合于散热器件的集成化设计。

5.目前运用于压铸生产薄壁壳体类通信、电子和交通领域零部件材料主要为alsi12(fe),对应欧标为enac44300压铸铝合金,由于该合金中si10.5~13.5%固溶于铝基体中显著降低了铝合金的导热系数,fe0.45~0.9%含量的可以在压铸过程中减少压铸产品和模具之间的结合力,从而解决粘模,影响铸件顶出事宜。其中,该合金中含si含量比较高,大大降低了该合金中的导热系数,在压铸状态的导热率一般不超过140w/(m

·

k)。导热率不足无法满足光模块,手机中板等产品导热率压铸状态下170w/(m

·

k),屈服强度大于120mpa的性能需求,市场上采用的alsi6fe【青鸟材料的dr07】压铸铝合金虽然导热率可以达到180w/(m

·

k)的需求,但是由于屈服强度过低(在130mpa左右),给产品大规模的应用带来了困扰。

技术实现要素:

6.针对现有技术存在的上述不足,本发明的目的在于提供一种al-si-zn-mg高导热高强度压铸铝合金,以解决现有技术铝合金添加其他元素后导热系数下降的问题。

7.为了解决上述技术问题,本发明采用如下技术方案:

8.一种al-si-zn-mg高导热高强度压铸铝合金,按质量百分比计算,包括如下组分:si为3%~5%;zn为0.6%~1.2%;fe为0.4%~1.3%;mg为0.3%~0.9%,re为0.1-0.3%其余为al和不可避免杂质。

9.本发明还提供一种al-si-zn-mg高导热高强度压铸铝合金的制备方法,制备如本发明所述al-si-zn-mg高导热高强度压铸铝合金,包括如下步骤:

10.(1)原料准备:按所述质量百分比,定量配置al锭、al-re合金、纯zn、纯mg,单质3303si,纯fe粉;

11.(2)熔化:将所述al锭熔化后,升温至730~750℃,fe粉和纯si,纯zn、纯mg熔化,搅拌均匀,得到熔体ⅰ;降温至700℃,加入所述al-re合金熔化,得到熔体ⅱ;然后静置15~40

分钟;

12.(3)压铸:将熔体ⅱ降温至690~710℃,捞净表面浮渣后,浇注成锭,并通过压铸得到所述al-si-zn-mg高导热高强度压铸铝合金。

13.与现有技术相比,本发明具有如下有益效果:

14.1、本发明所述材料从低合金的思路出发,降低si的含量,以保证材料的高的导热系数,同时加入适量的fe和微量的re元素,确保合金不粘模,方便产品从模具中取出。

15.2、本发明加入zn和mg元素,不仅通过固溶强化提升材料的强度,同时mg元素和si元素,形成mg2si相,进一步提升材料的强度,同时mg元素和zn元素形成mgzn2相,进一步提升强度。

16.3,本发明所述铝合金材料适合压铸工艺,通过300吨压铸机标准试样测试,压铸工艺为:铝液温度690℃~710℃,低速速度:0.18~0.25m/s,高速速度3.5m/s,压铸留模冷却时间:8~12s,压铸循环时间35~45s,通过该压铸工艺得到的铝合金导热率180-190w/k

·

m,屈服强度150mpa-170mp,抗拉强度:240-280mpa,延伸率:4-8%,导热率和强度都得到了很好的兼顾。

具体实施方式

17.下面将结合实施例对本发明作进一步说明。

18.一、一种al-si-zn-mg高导热高强度压铸铝合金

19.根据表1配置实施例1~5的原料,同时,配置对比例1~6的原料。

20.表1(单位:质量%)

[0021][0022][0023]

本发明所述高导热高强度压铸铝合金,si元素能够增加铝合金流动性;fe和re元素是解决在压铸过程中压铸件和压铸模具之间的粘模及变形问题;同时,加入zn和mg元素,不仅通过固溶强化提升材料的强度,形成mg2si相,同时mg元素和zn元素形成mgzn2相,进一步提升强度。

[0024]

二、一种al-si-zn-mg高导热高强度压铸铝合金的制备方法

[0025]

以实施例1为例,具体包括如下步骤:

[0026]

(1)原料准备:按所述质量百分比,定量配置al锭、al-re合金、纯zn,纯mg,单质3303si,纯fe粉。其中,fe、zn、mg、si可采用纯金属形式加入,re采用中间合金的形式加入。

[0027]

(2)熔化:将所述al锭熔化后,升温至750℃,fe粉、纯si、纯zn、纯mg加入熔化,搅拌均匀,得到熔体ⅰ;降温至700℃,加入所述al-re合金熔化,得到熔体ⅱ;然后静置30分钟。

[0028]

(3)压铸:将熔体ⅱ降温至700℃,捞净表面浮渣后,浇注成锭,得到所述高导热高强度压铸铝合金。其中,按占所述熔体ⅱ的质量百分比计,所述铝精炼剂的添加量为0.5%,铝精炼剂为四川兰德高科技产业有限公司的铝精炼剂-aj01c。

[0029]

通过300吨压铸机标准试样,压铸工艺为:铝液温度710℃,低速速度:0.18m/s,高速速度3.5m/s,压铸留模冷却时间:8~12s,压铸循环时间35~45s。

[0030]

三、性能对比

[0031]

采用上述方法,制备实施例1~5以及对比例,并对实施例和对比例在压铸状态下和经过t5热处理后的力学性能进行测试。

[0032]

表2(压铸状态下)

[0033][0034][0035]

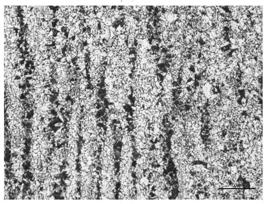

结合表1和表2可以看出,铝合金中si、fe、zn、mg、re不同的含量导致铝合金材料的强度和导热率出现了非常显著的差异。对比例1的硅含量远低于实施例1,合金强度不够,这使得合金在压铸过程中成型困难,无法制成满足外形需求的产品。实施例2中,si含量有所增加,同时也提升了zn的含量,并控制mg的含量,使合金材料的强度和导热率都有显著提高,而对比例2中si和zn含量明显低于实施例2,虽然产品具有很高的导热率,但其强度不足,在压铸过程中出现了与对比例1同样的问题,即合金材料强度不足,在压铸过程中成型困难,即便偶尔出现能够勉强成型的情况,得到的产品强度依然偏低,难以满足需求。实施例3在实施例2的基础上增加了re元素的含量,强度有所增加,但是导热率有所下降,从185w/k

·

m降低到182w/k

·

m,不过从数据来看,导热率变化不大,但是re元素的增加会给材料带来了成本的增加。对比例3中si元素含量过低,导致合金材料的流动性不好,同时zn元素的含量也过低,虽然具有较高含量的mg元素,但si元素含量过低,削弱了mg元素所带来的的强化作用,导致对比例3虽然也具有较高的导热率,但其强度出现了大范围的下降。实施例4中zn和mg元素的含量进一步增加,合金材料的强度得到进一步增加,但对导热率的影响不大,仅下降到了180w/k

·

m;对比例4中,提升了si和mg的含量,zn元素的含量仍然处于低位,与对比例3相比,si元素含量的提升使得mg的强化作用得以体现,但没有zn元素的支持,其强度虽然有所增加,但与实施例相比,其强度仍然有较大差距。实施例5中进一步提升了

mg的含量,同时略微下调re的含量,其屈服强度与实施例4相比,有了进一步的提升,导热率的下降程度仍然在可接受的范围内。而对比例5中大幅度降低了mg的含量,可以看出合金材料的强度也出现了大幅度的下降。结合对比例4和对比例5可以看出,当合金中si元素的含量处于相对较低的范围时,zn和mg二者缺一不可,zn和mg其中任何一个处于低位含量,都会导致合金材料的屈服强度和抗拉强度出现大幅度降低,当zn含量处于低位时,合金材料抗拉强度会相对更低,而当mg含量处于低位时,合金材料的屈服强度会相对更低,虽然二者具有良好的延伸率和导热率,但强度均无法满足产品需求。实施例6中未加入re元素,获得的产品容易出现完全变形,对比例6也出现了同样的情况。因此,单一的调整铝合金中某一元素的含量并不能是铝合金材料的性能获得全面的提升,采用本发明所述铝合金材料能够使铝合金材料的导热率保持在180w/k

·

m以上,同时还具有240mpa以上的抗拉强度,延伸率保持在5.5%以上,更重要的是获得了150mpa以上的屈服强度,这极大增加了材料的运用范围。

[0036]

本发明的铝合金在降低si含量的同时,为了保证压铸脱模性和不容易变形,加入适量的fe和微量的re元素。本发明所述铝合金材料适合压铸工艺,通过300吨压铸机标准试样,压铸工艺为:铝液温度690℃~710℃,低速速度:0.18~0.25m/s,高速速度3.5m/s,压铸留模冷却时间:8~12s,压铸循环时间35~45s,通过该压铸工艺得到的铝合金屈服强度为150~170mpa,抗拉强度为240~280mpa,延伸率4~8%,导热率180-190w/(m

·

k)。本发明所述铝合金材料alsi4zn1fe0.8mg0.4re,zn和mg的复合加入,在该合金中形成强化作用,进一步提高材料的强度。

[0037]

最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。