1.本发明属于锂离子电池技术领域,具体涉及一种卷绕式圆柱型锂离子电池及其生产工艺。

背景技术:

2.锂电池以其特有的优势,在新能源领域得以广泛应用,锂电池从外观上可分为方形锂电池、软包锂电池、圆柱型锂电池。圆柱型锂电池是一种应用较早一类电池,由于其技术成熟、生产效率高、产品一致性好、应用范围较广,尤其应用于电动两轮车、移动电源、便携式储能、电动工具、轻型车等领域;但是由于其容量小,造成pack结构复杂,pack产品能量密度低,使得新能源汽车用圆柱电池体积不断的变大。但是由于结构的原因,圆柱型锂电池的卷芯成型后,极片应力难以释放,造成电解液浸润困难,电芯保液率低,且随着充、放电的运行,正、负极片膨胀,挤压隔膜,造成隔膜的保液率低,正、负极片的电极液分布密度更小,极化加大等,从而造成圆柱型锂电池循环寿命较低,直径越大循环寿命越低。例如方形磷酸铁锂电芯循环寿命可以达到4000次以上,而是容量20ah以上的圆柱型磷酸铁锂电池循环寿命达到2000次都比较困难。

3.针对圆柱型锂电池循环寿命差弊端,现有技术中一般采用:(1)多卷针卷绕法,其可增加卷芯内的空间,但是卷绕设备复杂,且效率低;(2)预化成法,可以提高电解液的浸润速度,但其对隔膜与极片的保液率无明显改善;(3)在负极片中添加保液剂,其可提高负极片的保液量,但是添加的保液剂会加大极片内的应力,加重对隔膜的挤压,可能造成隔膜压缩造成其保液率低,且这种添加保液剂的方案对循环寿命的提升是有限的。

技术实现要素:

4.本发明的目的是提供一种卷绕式圆柱型锂离子电池生产工艺,可为卷芯内的正负极片间预留膨胀空间,便于极片内应力释放,也有利于电解液的浸润,提高极片、隔膜的保液量。

5.本发明解决上述问题所采用的技术方案为:一种卷绕式圆柱型锂离子电池生产工艺,包括以下步骤:(1)按照由外向内依次为隔膜、正极片、隔膜、负极片或隔膜、负极片、隔膜、正极片的顺序卷成圆柱体卷芯,所述卷芯的两端分别为正极留白区和负极留白区,在卷绕过程中,将预埋固体粉末均匀的喷洒在内层的负极片或正极片的表面,所述预埋固体粉末为可以转变为气相的固体粉末;(2)将步骤(1)中卷芯的正极留白区和负极留白区进行揉平,分别形成正极揉平区和负极揉平区;(3)利用激光焊接的方式将正极揉平区与正极汇流排焊接在一起,将负极揉平区与负极汇流排焊接在一起;(4)将步骤(3)的卷芯依次进行负压烘烤、绝缘膜包裹、入壳;

(5)将入壳后的卷芯负极汇流排与负极盖板焊接或将入壳后的卷芯正极汇流排与正极盖板焊接,其负极盖板或正极盖板与外壳密封焊接,后将另一未焊接的汇流排与外壳焊接,再将另一未焊接的盖板与外壳密封焊接,得到封壳后的电池;(6)将步骤(5)封壳后的电池依次进行注液、化成、老化、分容得到锂离子电池。

6.优选的,所述预埋固体粉末为在温度25~110℃下或气压不大于1标准大气压下可以转变为气相的固体粉末。

7.优选的,所述预埋固体粉末为碳酸氢铵或碳酸铵。

8.优选的,步骤(1)中正极片的一边连续留白得到正极留白区,负极片的一边连续留白得到负极留白区。

9.优选的,步骤(1)中正极片、负极片的制备,包括但不限于干法制浆、湿法制浆,包括但不限于湿法涂布、干法涂布。

10.优选的,步骤(4)中负压烘烤的温度为40~110℃,压力不大于-50kpa。

11.优选的,步骤(5)具体为:将入壳后卷芯的负极汇流排与负极盖板焊接,采用绝缘支架将负极汇流排与铝外壳绝缘,且将负极盖板与铝外壳密封焊接,后将卷芯的正极汇流排与铝外壳内壁焊接;或将入壳后卷芯的正极汇流排与正极盖板焊接,采用绝缘支架将正极汇流排与钢外壳绝缘,且将正极盖板与钢外壳密封焊接,后将卷芯的负极汇流排与钢外壳内壁焊接。

12.优选的,步骤(5)中负极汇流排与负极盖板焊接中焊接为激光焊接或超声波焊接,正极汇流排与正极盖板焊接中焊接为激光焊接或超声波焊接。

13.优选的,步骤(5)中盖板与外壳密封焊接中焊接为激光焊接。

14.本发明的另一目的是提供一种卷绕式圆柱型锂离子电池,利用上述的卷绕式圆柱型锂离子电池的生产工艺制备得到。

15.与现有技术相比,本发明的优点在于:(1)本发明圆柱型锂电池生产工艺,在卷绕过程中,通过引入预埋固体粉粒的方式(将预埋固体粉末均匀的喷洒在内层的负极片或正极片的表面),卷绕定型后,通过加热、抽负压方式,使预埋固体粉粒转化成气体,以气体的方式排出,如此设置,可以为卷芯内的正负极片间预留了膨胀空间,便于极片内的应力释放,也有利于电解液的浸润,提高极片、隔膜的保液量。

16.(2)本发明圆柱型锂电池将正极汇流排或负极汇流排直接熔焊在金属外壳上,使电池内部的热量就可以由内及外实现快速热量的释放,有利于控制锂电池内部的温度,减少安全隐患,提高锂电池寿命。

附图说明

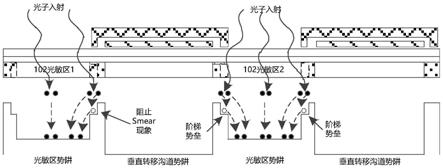

17.图1为本发明实施例1中卷芯的结构示意图。

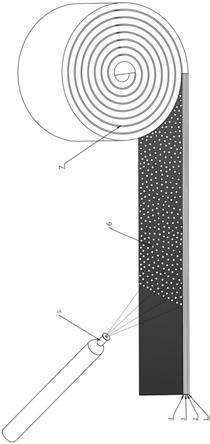

18.图2为本发明实施例1中卷绕式圆柱型铝壳锂离子电池的结构示意图。

19.图3为本发明实施例2中卷绕式圆柱型钢壳锂离子电池的结构示意图。

20.其中:1为第一隔膜,2为正极片,3为第二隔膜,4为负极片,5为喷洒设备,6为预埋固体粉末,7为卷芯,8为正极汇流排,9为实施例1卷芯,10为铝外壳,11为负极极柱,12为负极汇流排,13为实施例2卷芯,14为钢外壳,15为正极极柱。

具体实施方式

21.以下结合附图实施例对本发明作进一步详细描述。

22.如图1所示,本实施例中卷芯的结构示意图。

23.实施例1一种卷绕式圆柱型铝壳锂离子电池生产工艺,包括以下步骤:(1)按照由外向内依次为隔膜、正极片、隔膜、负极片的顺序卷成圆柱体卷芯(将两隔膜分别命名为第一隔膜和第二隔膜以示区别位置,即按照由外向内依次为第一隔膜、正极片、第二隔膜、负极片的顺序卷成圆柱体卷芯),所述卷芯的两端分别为正极留白区和负极留白区,在卷绕过程中,将预埋固体粉末碳酸氢铵均匀的喷洒在内层的负极片的表面;(2)将步骤(1)中卷芯的正极留白区和负极留白区进行揉平,分别形成正极揉平区和负极揉平区;(3)利用激光焊接的方式将正极揉平区与正极汇流排焊接在一起,将负极揉平区与负极汇流排焊接在一起;(4)将步骤(3)的卷芯依次进行负压烘烤、绝缘膜包裹、入壳,其中负压烘烤的温度为100℃,压力-50kpa;(5)将入壳后卷芯的负极汇流排与负极盖板激光焊接,采用绝缘支架将负极汇流排与铝外壳绝缘,且将负极盖板与铝外壳密封激光焊接,后将卷芯的正极汇流排与铝外壳内壁激光焊接,再将正极盖板与铝外壳密封焊接,得到封壳后的电池;(6)将步骤(5)封壳后的电池依次进行注液、化成、老化、分容得到锂离子电池。

24.其中,步骤(1)中正极片的一边连续留白得到正极留白区,负极片的一边连续留白得到负极留白区。

25.一种卷绕式圆柱型锂离子电池,利用上述的卷绕式圆柱型锂离子电池的生产工艺制备得到。

26.实施例2一种卷绕式圆柱型钢壳锂离子电池生产工艺,包括以下步骤:(1)按照由外向内依次为隔膜、负极片、隔膜、正极片的顺序卷成圆柱体卷芯,所述卷芯的两端分别为正极留白区和负极留白区,在卷绕过程中,将预埋固体粉末碳酸铵均匀的喷洒在内层正极片的表面;(2)将步骤(1)中卷芯的正极留白区和负极留白区进行揉平,分别形成正极揉平区和负极揉平区;(3)利用激光焊接的方式将正极揉平区与正极汇流排焊接在一起,将负极揉平区与负极汇流排焊接在一起;(4)将步骤(3)的卷芯依次进行负压烘烤、绝缘膜包裹、入壳,其中,负压烘烤的温度为100℃,压力-50kpa;(5)将入壳后卷芯的正极汇流排与正极盖板激光焊接,采用绝缘支架将正极汇流排与钢外壳绝缘,且将正极盖板与钢外壳密封激光焊接,后将卷芯的负极汇流排与钢外壳内壁激光焊接,再将正极盖板与钢外壳密封焊接,得到封壳后的电池;(6)将步骤(5)封壳后的电池依次进行注液、化成、老化、分容得到锂离子电池。

27.其中,步骤(1)中正极片的一边连续留白得到正极留白区,负极片的一边连续留白

得到负极留白区。

28.对比例与实施例1的区别在于:未将预埋固体粉末碳酸氢铵均匀的喷洒在内层的负极片的表面。

29.将实施例1-2和对比例中卷芯进行吸液量测试,所制备卷绕式圆柱型铝壳锂电池进行循环寿命、温升性能测试,测试结果如表1所示,具体方法如下:吸液量:把烘烤后的卷芯放在电解液浸泡,浸泡24h后,称量卷芯浸泡前后的质量差。

30.循环寿命:电池做充放电测试,1充1放为1个循环,即1周。

31.温升:是指在电池充放电过程中,用温感探头采集电池表面的温度,温升是从测试前到测试中,电池表面的最高温度变化。

32.表1注:其中1c表示充放电的电流大小,100%dod表示每个充放电循环都是充满放尽。ret,表示循环多少周后剩余电量为原始电量的百分比。

33.除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。