1.本发明涉及电动技术领域,具体涉及一种双密封结构式电池包箱体和电动车。

背景技术:

2.汽车工业的快速发展正面临着能源短缺、环境污染等一系列问题,安全、节能、环保成为汽车工业发展的主题。为实现这一目标,电动汽车的发展已成为必然趋势。电动汽车的高压电池对系统的密封能力,特别是电池包的密封能力有着较高的要求,如防尘防水需要达到ip67的要求。

3.目前,对电池包上、下箱体装配处的密封方案主要有:

4.1)电池包上、下箱体直接采用密封胶胶接的方式。按照该种方式,直接使用密封胶将上、下箱体给粘贴起来。这种方式售后维修困难,维修成本高昂。

5.2)在上、下箱体上用单组分或双组分材料固化后形成弹性体作为密封条进行密封。这种方式缺点在于密封条受力形式单一,密封接触点比较少,密封效果难以保证。

6.针对第2)种方式,为了提高密封性,现有技术中对密封条的结构进行改进,比如中国专利201711429675.8公开了一种“电池包及其密封机构”,其密封条为“唇边结构”,虽然可以一定程度上提升电池包上箱体与下箱体连接处的密封性能,但是“唇边结构”的制造工艺复杂,加工成本高。

7.因此,亟待提供一种密封性练好且成本更低的电池包箱体的密封结构。

技术实现要素:

8.本发明提供一种双密封结构式电池包箱体,包括下箱体和卡盖所述下箱体的上箱体,所述上箱体具有第一环形侧壁,所述下箱体具有第二环形侧壁,所述第一环形侧壁和所述第二环形侧壁分别具有向外延伸的第一环形凸缘和第二环形凸缘,所述第一环形凸缘和所述第二环形凸缘之间设有第一环形密封件;所述第一环形侧壁和所述第二环形侧壁之间以上、下压接的方式设有第二环形密封件。

9.可选地,所述第一环形侧壁的内表面设有向下的第一环形台阶面,所述第二环形侧壁的外表面设有向上的第二环形台阶面,所述第二环形密封件压设于所述第一环形台阶面和所述第二环形台阶面之间。

10.可选地,所述第二环形台阶面为所述第二环形凸缘上表面的一部分。

11.可选地,所述第一环形台阶面和所述第二环形台阶面之间形成截面为直角梯形的环形空腔,所述第二环形密封件的横截面为矩形。

12.可选地,所述直角梯形底边的长度大于所述第二环形密封件最大厚度的1/10~1/8;和/或,所述直角梯形顶边的长度小于所述第二环形密封件最大厚度的1/8~1/6。

13.可选地,所述第二环形密封件为密封条。

14.可选地,所述第一环形凸缘和所述第二环形凸缘相对的表面分别设有位置对应的第一环形内凹部、第二环形内凹部,所述第一环形密封件位于相扣合的所述第一环形内凹

部、所述第二环形内凹部内。

15.可选地,所述第一环形凸缘和所述第二环形凸缘通过螺栓组件连接固定,所述螺栓组件位于所述第一环形密封件的外侧。

16.可选地,所述第一环形密封件为灌注于所述第一环形内凹部和所述第二环形内凹部内的密封剂。

17.本发明还提供一种电动汽车,包括电池包和容置所述电池包的电池包箱体,所述电池包箱体为上述任一项所述的双密封结构式电池包箱体。

18.本方案中的双密封结构式电池包箱体,通过将下箱体和上箱体的侧壁向外延伸形成第一环形凸缘和第二环形凸缘,从而形成能够容置第一环形密封件的空间,并将上箱体、下箱体的侧壁之间作为容置第二环形密封件的空间,从而形成两道密封,这样对于密封件的材质要求得以降低,密封件的结构也无需设置为复杂结构,而且上箱体、下箱体的结构设置也较为简单,易于加工。因此,本方案在加工简单、成本较低的前提下,实现了电池包箱体的双密封,且密封性能可靠。

19.此外,第二环形密封件采取上、下压接的方式,则扣合上箱体和下箱体时即可实现第二环形密封件的压紧操作,装配简单;与此同时,第一环形侧壁和第二环形侧壁之间的空间走向为上、下方向,而第二环形密封件上、下压接密封位置的走向为第二环形密封件的顶部和底部的延伸方向,两密封空间和密封位置相垂直或者存在较大的角度,这样更易于防止灰尘、水分等进入,提高第二道密封的密封效果。

20.本方案提供的电动汽车具有双密封结构式电池包箱体,具有相同的技术效果。

附图说明

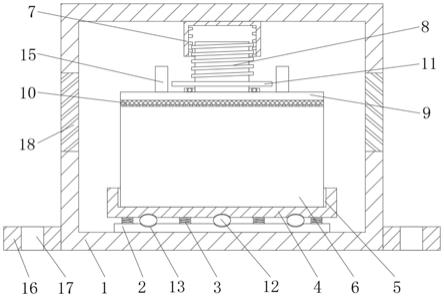

21.图1为本发明所提供双密封结构式电池包箱体一种具体实施例的结构示意图;

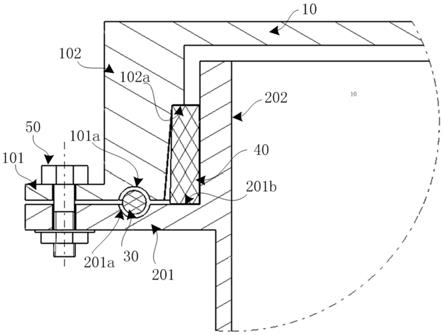

22.图2为图1的竖向的局部剖视图。

23.图1-2中的附图标记说明如下:

24.10-上箱体;101-第一环形凸缘;101a-第一环形内凹部;102-第一环形侧壁;102a-第一环形台阶面;

25.20-下箱体;201-第二环形凸缘;201a-第二环形内凹部;201b-第二环形台阶面;202-第二环形侧壁;

26.30-第一环形密封件;

27.40-第二环形密封件;

28.50-螺栓组件。

具体实施方式

29.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

30.请参考图1和图2,图1为本发明所提供双密封结构式电池包箱体一种具体实施例的结构示意图;图2为图1的竖向的局部剖视图。

31.如图1、2所示,本实施例中的电池包箱体包括下箱体20和卡盖下箱体20的上箱体10,上箱体10和下箱体20卡合后形成容纳空间,电池包容置在该容纳空间内。上箱体10的顶

部边缘向下延伸一段距离形成上箱体10的第一环形侧壁102,然后第一环形侧壁102的底部再向外延伸,形成第一环形凸缘101。下箱体20的侧壁定义为第二环形侧壁202,第二环形侧壁101在低于第一环形侧壁102的高度位置直接向外延伸形成第二环形凸缘201,图2中,第一环形凸缘101位于第二环形凸缘201的上方,第一环形密封件30环绕下箱体20设置,并设于第一环形凸缘101和第二环形凸缘201之间,从而形成电池包箱体的第一道密封。

32.此外,上箱体10的第一环形侧壁102环绕在下箱体20的第二环形侧壁202外侧,第一环形侧壁102和第二环形侧壁202之间还以上、下压接的方式压设有第二环形密封件40,下箱体20以形成第二道密封。

33.可见,本实施例中,通过将下箱体20和上箱体10的侧壁向外延伸形成第一环形凸缘101和第二环形凸缘201,从而形成能够容置第一环形密封件30的空间,并将上箱体10、下箱体20的侧壁之间作为容置第二环形密封件40的空间,从而形成两道密封,这样对于密封件的材质要求得以降低,密封件的结构也无需设置为复杂结构,而且上箱体10、下箱体20的结构设置也较为简单,易于加工。因此,本实施例在加工简单、成本较低的前提下,实现了电池包箱体的双密封,且密封性能可靠。

34.此外,第二环形密封件40采取上、下压接的方式,则扣合上箱体10和下箱体20时即可实现第二环形密封件40的压紧操作,装配简单;与此同时,第一环形侧壁102和第二环形侧壁202之间的空间走向为上、下方向,而第二环形密封件40上、下压接密封位置的走向为第二环形密封件40的顶部和底部的延伸方向,两密封空间和密封位置相垂直或者存在较大的角度,这样更易于防止灰尘、水分等进入,提高第二道密封的密封效果。

35.请继续参考图2,具体在本实施例中,上箱体10的第一环形侧壁102的内表面设有向下的第一环形台阶面102a,下箱体20的第二环形侧壁202的外表面设有向上的第二环形台阶面201b,图2中第二环形凸缘201和下箱体20的位于第二环形凸缘201以上的第二环形侧壁202部分形成台阶,第二环形台阶面201b可以是第二环形凸缘201的上表面的一部分,加工较为简单,当然,在第二环形凸缘201之上的第二环形侧壁202的外表面再形成单独的第二环形台阶面也可以。本实施例具体将第二环形密封件40压设于所述第一环形台阶面102a和第二环形台阶面201b之间,这种上、下压接的方式不仅便于第二环形密封件40的压紧装配,而且压接位置易于保证密封面积第二环形密封件40。

36.可以理解,不设置台阶面也可以,比如,第一环形侧壁102的内表面或第二环形侧壁202的外表面为斜面,此时为了确保接触面积,第二环形密封件40可以是密封圈。在本实施例中,第二环形密封件40为密封条,密封性能较好,成本也较低,密封条的截面具体可以是矩形,长边的延伸方向与第一环形侧壁102、第二环形侧壁202的高度方向一致。

37.作为优选的方案,第一环形台阶面102a和第二环形台阶面201b之间可以形成截面为直角梯形的空腔。如图2所示,第一环形台阶面102a之下的上箱体10的第一环形侧壁102的内表面部分倾斜设置,如此,第二环形台阶面201b、第一环形台阶面102a和相应的第一环形侧壁102、第二环形侧壁202围合形成直角梯形空腔,第二环形密封件40的横截面为矩形,这样第二环形密封件40和直角梯形的斜边会有一定空隙。

38.第二环形密封件40可以贴靠第二环形台阶面201b以上的第二环形侧壁202设置,第二环形密封件40和对应的第二环形侧壁202的外表面可以紧配合,第一环形侧壁102的内表面的斜面可以挤压第二环形密封件40。如此设置,一方面可以保证密封性,另一方面由于

和斜边一侧具有空隙,可以降低装配的难度。而且,可避免上箱体10和下箱体20配合地过于紧密而导致对于第二环形密封件40的过度挤压。可以理解,第一环形侧壁102的内表面竖直设置,第二环形侧壁202的外表面具有斜面也可以。

39.作为优选的方案,直角梯形底边的长度可以大于第二环形密封件40最大厚度的1/10~1/8,以在第二环形密封件40下端和第一环形侧壁102内表面之间预留出一定的空隙,且该空隙又不至于过大。此外,直角梯形顶边的长度可以设计为小于第二环形密封件40最大厚度的1/8~1/6,顶边主要用于限位第二环形密封件40,对第二环形密封件40不挤压,或者也可以有少量的挤压,第二环形密封件40主要还是由第一环形侧壁102的内表面的斜面挤压。

40.请继续参考图2,第一环形凸缘101和第二环形凸缘201相对的表面分别设有位置对应的第一环形内凹部101a、第二环形内凹部201a,第一环形内凹部101a、第二环形内凹部201a扣合后可形成环形腔,第一环形密封件30则位于相扣合的第一环形内凹部101a、第二环形内凹部201a内。如此设置,第一环形凸缘101和第二环形凸缘201可以靠近或直接贴合,密封效果更好,当然,第一环形凸缘101和第二环形凸缘201相对表面为平面,不设置内凹部,也可以设置第一环形密封件30起到第一道密封的效果。

41.如图2所示,第一环形凸缘101和第二环形凸缘201具体可通过螺栓组件50连接固定,如图1所示,可以沿周向分布多个螺栓组件50,第一环形凸缘101和第二环形凸缘201设置多组位置对应的通孔,从而通过多个沿周向分布的螺栓组件50进行固定,固定较为可靠。螺栓组件50可以位于第一环形密封件30的外侧,以对第一环形密封件30起到一定的保护作用,也防止第一环形密封件30松脱。当然,上箱体10和下箱体20也可以通过其他方式固定,比如铆接,或者在环形凸缘以外的位置实现固定也可以。

42.具体地,第一环形密封件30可以为灌注于第一环形内凹部101a和第二环形内凹部201a内的密封剂,即上箱体10和下箱体20扣合固定后,第一环形内凹部101a和第二环形内凹部201a之间形成环形空腔,然后再向该环形空腔内灌注密封剂,这样对于第一环形内凹部101a和第二环形内凹部201a的配合度要求较低,密封剂可以根据装配后形成的具体环形空腔位置、结构形态形成密封结构,作为第一道密封,灌注密封剂的方式使得第一道密封更为可靠。密封剂既能够完成密封,且粘性有限,易于拆装,此外,密封剂的弹性也有限,在完成第一道密封性能的基础上,不影响对后续第二道密封中第二环形密封件40的尺寸设计。

43.本实施例还提供一种电动汽车,包括电池包和容置电池包的电池包箱体,所述电池包箱体为上述任一实施例所述的双密封结构式电池包箱体。有益效果不再赘述

44.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。