1.本发明涉及电池技术领域,具体涉及一种高安全半固态锂离子电池及其制造方法。

背景技术:

2.半固态锂离子电池与液态锂离子电池相比,由于一部分电解液被固态电解质取代,有机电解液在高温下分解燃烧的风险大幅降低,电池的安全性能明显提升;对比固态锂离子电池,需要克服的技术难点更少,更易实现产业化推广。基于以上优势,半固态锂离子电池得到了众多电池厂家的青睐。

3.目前传统的半固态电池,通过隔膜上涂覆固态电解质或电极中加入部分固态电解质,虽然相比全固态电池的锂离子传导有一定改善,但电极界面仍不够均匀,锂离子通过界面要克服较高的能垒,导致扩散阻力增大,界面电阻也会增加电池内阻,电池的寿命及功率性能均受到一定的影响。

技术实现要素:

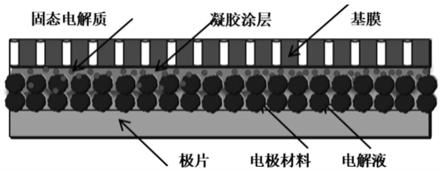

4.本发明针对现有技术不足,提出了一种高安全半固态锂离子电池,该电池在正负极极片和隔膜之间构建一层高锂离子电导率的凝胶电解质与固态电解质的复合涂层,改善电极界面的均匀性,提高锂离子迁移速率,同时能够减少电解液的用量、抑制锂枝晶的生成。由于隔膜和极片实现一体化,生产转运过程中极片没有错位,循环测试时电芯不易变形,隔膜和极片之间不会有气体的聚集。得益于在凝胶层加入了含li的固态电解质,锂离子在凝胶层的迁移变快,电解液发生副反应导致的亏液风险也降低,有效提高了电池的安全性、寿命和能量密度。

5.为了实现上述目的,本发明的第一方面提供一种高安全半固态锂离子电池,所述电池包含正负极极片、隔膜和凝胶固态电解质层,所述凝胶固态电解质层位于所述极片和所述隔膜之间;所述凝胶固态电解质层是固态电解质均匀分散在凝胶电解质中形成的混合涂层。

6.本发明的第二方面提供一种高安全半固态锂离子电池制造方法,所述的方法包括以下步骤:

7.1)制备均匀的固态电解质和高分子聚合物的混合浆料,将所述混合浆料均匀涂覆在隔膜两面,烘干后形成具有混合涂层的隔膜;

8.2)将所述隔膜和正负极极片通过叠片或卷绕的方式、接入极耳后封装成电芯;

9.3)在所述电芯中注入电解液后,进行高温压力化成,在化成过程中所述隔膜与所述极片进行热复合;

10.4)所述电芯热复合后迅速冷压,在冷压过程中所述混合涂层进行原位固化,形成凝胶固态电解质层;

11.5)冷压后所述电芯进行老化、除气、分容,制得所述高安全半固态锂离子电池。

12.本发明设计的高安全半固态锂离子电池,其优势在于:

13.1)利用热复合工艺实现隔膜和极片一体化,隔膜热稳定性能增强,保证了电极界面的均匀性和一致性,电芯在使用过程中不会发生极片错位,循环过程中电解液分解产生的气体不会在隔膜与电极之间聚集,长时间使用后电芯不会变形,提高了电池的安全性。

14.2)在正负极极片与隔膜之间构建了多功能的复合电解质涂层,使固态电解质分散在凝胶电解质中间,有效的降低了固态电解质与极片之间的界面电阻,提升了电池功率性能、循环性能及一致性。固态电解质的使用,减少了液态电解液用量,提高了电池安全性。

15.综上所述,本发明制造的软包锂离子电池,可有效地抑制电池循环过程中锂枝晶的生成,且长时间测试后电芯不会出现变形,改善传统固态电解质与电极之前的界面电阻大的问题,同时降低电解液用量,电池安全性得到提升。

16.本发明通过在隔膜两面均匀的涂覆多功能涂层,利用热复合技术及原位固化工艺在隔膜与极片之间构建一层具有高离子电导率的凝胶电解质及固态电解质复合层,由于复合层和活性物质形成的界面均匀一致,极大降低了界面阻抗,利于锂离子的传输。和传统工艺制备的电池相比,经过长循环之后容量保持率更高,拆开循环后的电池发现,负极极片的析锂显著减少,电池的稳定性和安全性得到了提高。

17.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

18.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显。

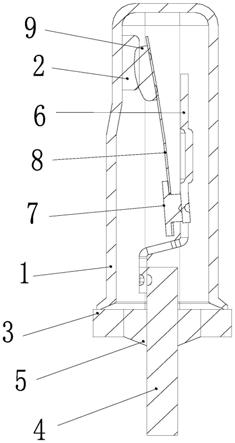

19.图1是本发明多功能涂层隔膜在电池中的截面结构示意图。

20.图2是本发明对比例与实施例的电池内阻图。

具体实施方式

21.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

22.在本公开中,在未作相反说明的情况下,使用的方位词如“上”、“下”通常是指装置在正常使用状态下的上和下,“内、外”是指相对于装置轮廓而言的。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

23.本发明提供一种高安全半固态锂离子电池,所述电池包含正负极极片、隔膜和凝胶固态电解质层,所述凝胶固态电解质层位于所述极片和所述隔膜之间;所述凝胶固态电解质层是固态电解质均匀分散在凝胶电解质中形成的混合涂层。

24.可选的,所述隔膜为基膜或陶瓷隔膜。

25.可选的,所述基膜为pe、pp、纤维素、pet、pi、无纺布和静电纺丝隔膜中的至少一种。

26.根据本发明,优选地,所述基膜厚度为5~20μm,孔隙率为20~60%。

27.可选的,所述陶瓷隔膜为其上涂覆有陶瓷颗粒的基膜;所述陶瓷颗粒优选为sio2、

tio2、mgo、al2o3中的至少一种。

28.可选的,所述凝胶电解质是由高分子聚合物形成,所述高分子聚合物优选为聚偏氟乙烯、聚乙烯醇、聚丙烯腈、羟甲基纤维素钠、聚丙烯酸及其盐类、聚四氟乙烯、丁苯橡胶中的至少一种。

29.可选的,所述固态电解质为li

3.3

la

0.56

tio3、liti2(po4)3、li

14

zn(geo4)4、li7la3zr2o

12

、li2s-p2s5、li2s-p2s

5-ms

x

、li

1.5

al

0.5

ge

1.5

(po4)3、libh4、libh

4-linh2、linh2、li3alh,li2nh、li2b4o7、li3po4、li2o-b2o

3-p2o5、li

10

gep2s

12

、li

10

sip2s

12

、lialtipo4、peo、peo-nai-npdsicun、li

1.5

al

0.5

ge

1.5

(po4)

3-peo、peo/li

10

gep2s

12

/sn、li3n中的至少一种。

30.本发明还提供一种高安全半固态锂离子电池制造方法,所述的方法包括以下步骤:

31.1)制备均匀的固态电解质和高分子聚合物的混合浆料,将所述混合浆料均匀涂覆在隔膜两面,烘干后形成具有混合涂层的隔膜;

32.2)将所述隔膜和正负极极片通过叠片或卷绕的方式、接入极耳后封装成电芯;

33.3)在所述电芯中注入电解液后,进行高温压力化成,在化成过程中所述隔膜与所述极片进行热复合;

34.4)所述电芯热复合后迅速冷压,在冷压过程中所述混合涂层进行原位固化,形成凝胶固态电解质层;

35.5)冷压后所述电芯进行老化、除气、分容,制得所述高安全半固态锂离子电池。

36.本发明通过电解液溶胀、热复合工艺及原位固化技术,在隔膜与电极之间构建一层凝胶电解质与固态电解质的复合层,固态电解质均匀分散在凝胶电解质中,有效的降低了界面内阻、提高了锂离子在界面的迁移效率。通过隔膜聚合物胶层与电极可以有效的粘结在一起,保证界面的均匀性,避免使用过程中极片的错位导致短路,提高电池硬度,电芯无游离液态电解液,进一步提升了电池的安全性能。

37.根据本发明一种具体实施方式,所述涂覆为凹版涂覆。

38.根据本发明,混合涂层的厚度可根据需要确定,优选地,单面的所述混合涂层的厚度为2~7μm。

39.可选的,所述高温压力化成的压力为0.05-1mpa,温度为45-85℃。

40.下面通过实施例和对比例对本发明进行更详细的说明。

41.对比例1

42.(1)制备均匀的固态电解质li2s-p2s5和al2o3混合浆料,利用凹版涂布机均匀涂覆在厚度为12μm pe基膜上,烘干后形成厚度2μm的混合涂层;

43.(2)将述隔膜和与三元正极片、石墨负极片通过叠片机叠片、接入极耳后用铝塑膜进行封装;

44.(3)对封装后的电芯注液,注液系数为2.0g/ah,注液静置24h;

45.(4)然后对电芯进行预充化成;

46.(5)化成的电芯进行24h的老化处理,除气、分容,得到高安全半固态电池。

47.对比例2

48.(1)制备均匀的固态电解质li2s-p2s5和pvdf(聚偏氟乙烯)的混合浆料,利用凹版涂布机均匀涂覆在厚度为12μm(pe基膜12μm,双面涂覆al2o3)的陶瓷隔膜上,烘干后形成厚

度2μm的混合涂层;

49.(2)按照对比例1的(2)-(5)步骤制备高安全半固态电池。

50.实施例1

51.(1)按照对比例2步骤(1)制备功能化的隔膜;

52.(2)将述隔膜和与三元正极片、石墨负极片通过叠片机叠片、接入极耳后用铝塑膜进行封装;

53.(3)对封装后的电芯注液,注液系数为2.0g/ah,注液静置24h;

54.(4)然后对电芯进行预充化成,化成结束后对电芯进行热压处理,电芯的soc为50%,热压温度为85℃,热压压力为0.6mpa,热压时间为20分钟,热压之后迅速放入常温夹具进行冷压10min;

55.(5)复合后的电芯进行24h的老化处理,除气、分容,得到高安全半固态电池。

56.实施例2

57.(1)将对实施例1中步骤(1)的li2s-p2s5替换成li

1.5

al

0.5

ge

1.5

(po4)3,其他参数条件不变,制备功能化的隔膜;

58.(2)按照实施例1的(2)-(5)步骤制备隔膜和极片一体化的电芯。

59.测试例

60.将对比例1、对比例2、实施例1和实施例2的性能测试结果进行对比,结果如表1所示。可以看出,隔膜表面pvdf(聚偏氟乙烯)与固态电解质复合涂层,通过热复合及原位固化工艺,隔膜和电极紧密粘结在一起,电池在转运过程中不会发生极片错位,同时电芯在循环之后不会发生变形;由于电极界面更加均匀,降低离子阻抗,可以减少充放电过程中锂离子的极化,改善循环后负极表面的析锂现象,增强了电池的大电流性能;固态电解质均匀分散在凝胶电解质中,提高了li

在pvdf凝胶层的迁移速率,降低液态电解液的用量,电池表现出了优异的安全性能。

61.表1

62.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。