1.本实用新型涉及一种连续式发泡件生产设备。

背景技术:

2.现有的发泡件生产装置的模具位置都是固定的,在生产时,一个工人需要同时维持多个模具的开模、取件、灌料以及合模的工序,工人需要在多个不同位置的发泡件生产装置之间来回穿梭进行操作,操作过程费时费力,生产效率低,可见现有的发泡件生产装置存在着生产效率不高的缺点。

技术实现要素:

3.为解决上述现有技术中所存在的至少一个问题,根据本实用新型的一个方面,提供了一种模具架结构,其包括:移载轨道;模具架结构,可移动地设置在移载轨道上,模具架结构包括第一调整架、第二调整架以及底座,第二调整架与第一调整架可枢转地连接设置,第二调整架设置在底座上,第一调整架上设有第一滑动部;移载驱动装置,设置为用于驱动模具架结构在移载轨道上移载;模具结构,包括第一模和第二模,第一模设置在第一调整架上,第二模设置在第二调整架上,以在第一调整架转动盖合到第二调整架上时,第一模与第二模合模;第一引导轨道,设置为沿着模具架结构的移载方向逐渐抬升,以在第一调整架经过第一引导轨道时,第一滑动部在第一引导轨道上滑动,第一引导轨道引导第一调整架相对于第二调整架逐渐背离打开;第二引导轨道,沿着模具架结构的移载方向设置在第一引导轨道的下游位置,第二引导轨道设置为沿着模具架结构的移载方向逐渐下降,以在第一调整架经过第二引导轨道时,第一滑动部在第二引导轨道上滑动,第二引导轨道引导第一调整架相对于第二调整架逐渐靠拢盖合。

4.在使用时,将移载轨道沿着生产工艺操作工位排布设置,其中将用于把固化成型后的发泡件从模具中取出的取件工位设置在第一引导轨道和第二引导轨道之间;初始时,将发泡材料灌注到模具结构内,第一调整架是压盖在第二调整架上的,即第一模和第二模处于合模状态,使得发泡材料在模具结构内膨胀定型;然后移载驱动装置驱动模具架结构沿着移载轨道移动到第一引导轨道,随着模具架结构继续移载,第一滑动部在第一引导轨道上滑动,第一引导轨道引导第一调整架相对于第二调整架逐渐背离打开,即驱动第一模和第二模背离打开,操作工将已经成型的发泡件从模具结构内取出;然后模具架结构继续移载到下一个操作工位上进行相应工序 (例如清理模具结构内的残渣、涂抹脱模剂、灌料等),然后再移动到第二引导轨道,第一滑动部在第二引导轨道上滑动,第二引导轨道引导第一调整架相对于第二调整架逐渐靠拢盖合,将第一模和第二模盖合;在这个过程中,移载驱动装置驱动模具架结构沿着移载轨道移动到相应工序操作位上,同时第一引导轨道引导第一调整架带着第一模打开,第二引导轨道引导第一调整架带着第一模盖合到第二模上,无需采用人力开启或盖合模具结构,节省了人力,提高了生产效率。

5.在一些实施方式中,第一模设有第一模腔,第二模设有第二模腔,第二模与第一模

盖合配套设置,以在第一模与第二模盖合时,第一模腔与第二模腔密闭结合形成产品模腔。

6.这样,初始时将发泡材料灌注在第二模腔内,然后第一模与第二模盖合,发泡材料在产品模腔内膨胀定型,形成与产品模腔轮廓相符的发泡件。

7.在一些实施方式中,第二调整架可枢转地设置底座上。

8.这样,当使用者需要调整模具结构的倾斜角度时(例如原料在密闭的模具结构内固化形成成品后,由于模具结构的位置离工人较远,而不便于工人取出成品,可以通过将模具结构朝工人所在位置倾斜靠近,以便于工人操作),工人为第二调整架施加外力,来驱动第二调整架带着整个模具结构在底座上按预定方向产生相对角度倾斜动作,以便于工人进行相应操作工序,为工人提供了便利,提高了生产效率。

9.在一些实施方式中,第一调整架和第二调整架之间设有铰链结构。

10.这样,第一调整架和第二调整架之间通过铰链结构实现了可枢转地连接。

11.在一些实施方式中,底座上设有支撑架,支撑架上设有轴槽,第二调整架上设有与轴槽枢转配合的转轴。

12.这样,第二调整架通过转轴与轴槽的枢转配合实现了可枢转地设置底座上。在其他实施方式中,实现第二调整架可枢转地设置底座上的具体结构还可以根据实际情况进行适宜性调整。

13.在一些实施方式中,底座上还设有用于支撑第二调整架的支撑部,以在第二调整架在不受外力驱动状态时,抵靠在支撑部上。

14.这样,施加在第二调整架上的驱动力撤销后,第二调整架在自身重力的作用下抵靠在支撑部上而保持静止状态,避免第二调整架在失去驱动力后而产生往复晃动碰到设备或者工人,提高了安全性能。

15.在一些实施方式中,第二调整架上设有第二滑动部;第二调整架在自然状态下,相对于水平面倾斜设置;连续式发泡件生产设备还包括第三引导轨道,第三引导轨道沿着模具架结构的移载方向设置在第一引导轨道和第二引导轨道之间,第三引导轨道设置为沿着模具架结构的移载方向逐渐上升,以在第二调整架经过第三引导轨道时,第二滑动部在第三引导轨道上滑动,第三引导轨道引导第二调整架相对于水平面由倾斜状态转动到平行状态。

16.这样,操作工人在取件工位上将发泡件从模具结构中取出后,然后模具架结构继续移载到注料工位和第三引导轨道所在位置,随着模具架结构继续移载,第二调整架的第二滑动部在第三引导轨道上滑动,第三引导轨道引导第二调整架相对于水平面由倾斜状态转动到平行状态,那么第二调整架带着第二模调整到水平状态,以便于第二模能够容纳足够量的发泡材料,然后再将发泡材料加注到第二模内,无需采用人力驱动第二调整架转动到水平状态,提高了生产效率。

17.在一些实施方式中,第二滑动部为辊轴件。

18.在一些实施方式中,第三引导轨道衔接设置有第三保持部,第三保持部沿着模具架结构的移载方向设置在第三引导轨道的下游位置,第三保持部与移载轨道平行设置。

19.这样,由于第三保持部与移载轨道平行设置,当第三引导轨道引导第二调整架带着第二模调整到水平状态后,第二滑动部在第三保持部上继续滑动,以使得第二调整架和第二模继续保持水平状态,以便于有足够的时间向第二模内加注发泡材料。

附图说明

20.图1为本实用新型一种实施方式的连续式发泡件生产设备的示意图;

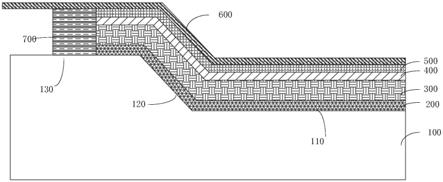

21.图2为图1所示连续式发泡件生产设备中模具架结构可移动地设置在移载轨道上的示意图;

22.图3为图1所示连续式发泡件生产设备中模具架结构的示意图;

23.图4为模具结构安装在图3所示模具架结构上的示意图;

24.图5为图4中第一模安装在第一调整架上,第二模安装在第二调整架上的示意图;

25.图6为图4中模具结构和模具架结构的分解状态示意图;

26.图7为图4中模具结构的示意图。

27.其中,附图标记含义如下:

28.3、模具结构;31、第一模;311、第一模腔;32、第二模;321、第二模腔;5、模具架结构;51、第一调整架;52、第二调整架;521、第二滑动部;511、铰链结构;512、第一滑动部;53、底座;531、支撑架;5311、轴槽;5211、转轴;532、支撑部;6、移载轨道;71、第一引导轨道;72、第二引导轨道;73、第三引导轨道;731、第三保持部。

具体实施方式

29.为了更好地理解和实施,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

30.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本实用新型。

32.下面结合附图对本实用新型作进一步详细的说明。

33.图1-7示意性地显示了本实用新型的一种实施方式的模具架结构,其包括:移载轨道6;模具架结构5,可移动地设置在移载轨道6上,模具架结构5包括第一调整架51、第二调整架52以及底座53,第二调整架52与第一调整架51可枢转地连接设置,第二调整架52设置在底座53上,第一调整架51上设有第一滑动部512;移载驱动装置,设置为用于驱动模具架结构5在移载轨道6上移载;模具结构3,包括第一模31和第二模32,第一模31设置在第一调整架51上,第二模32设置在第二调整架52上,以在第一调整架51转动盖合到第二调整架52上时,第一模31与第二模32 合模;第一引导轨道71,设置为沿着模具架结构5的移载方向逐渐抬升,以在第一调整架51经过第一引导轨道71时,第一滑动部512在第一引导轨道71上滑动,第一引导轨道71引导第一调整架51相对于第二调整架52 逐渐背离打开;第二引导轨道72,沿着模具架结构5的移载方向设置在第一引导轨道71的下游位置,第二引导轨道72设置为沿着模具架结构5的移载方向逐渐下降,以在第一调整架51经过第二引导轨道72时,第一滑动部512在第二引导轨道72上滑动,第二引导轨道72引导第一调整架51 相对于第二调整架52逐渐靠拢盖合。详细地,移载轨道6沿着生产工艺操作工位排布设置,在本实施例中,设

有用于将固化成型后的发泡件从模具中取出的取件工位,取件工位设置在第一引导轨道71和第二引导轨道72 之间。详细地,在本实施例中,第一滑动部512为辊轴件。

34.如图1所示,在使用时,将移载轨道6沿着生产工艺操作工位排布设置,其中将用于把固化成型后的发泡件从模具中取出的取件工位设置在第一引导轨道71和第二引导轨道72之间;初始时,将发泡材料灌注到模具结构内,第一调整架51是压盖在第二调整架52上的,即第一模31和第二模32处于合模状态,使得发泡材料在模具结构内膨胀定型;然后移载驱动装置驱动模具架结构5沿着移载轨道6移动到第一引导轨道71,随着模具架结构5继续移载,第一滑动部512在第一引导轨道71上滑动,第一引导轨道71引导第一调整架51相对于第二调整架52逐渐背离打开,即驱动第一模31和第二模32背离打开,操作工将已经成型的发泡件从模具结构3 内取出;然后模具架结构5继续移载到下一个操作工位上进行相应工序(例如清理模具结构3内的残渣、涂抹脱模剂、灌料等),然后再移动到第二引导轨道72,第一滑动部512在第二引导轨道72上滑动,第二引导轨道 72引导第一调整架51相对于第二调整架52逐渐靠拢盖合,将第一模31和第二模32盖合;在这个过程中,移载驱动装置驱动模具架结构5沿着移载轨道6移动到相应工序操作位上,同时第一引导轨道71引导第一调整架51 带着第一模31打开,第二引导轨道72引导第一调整架51带着第一模31 盖合到第二模32上,无需采用人力开启或盖合模具结构3,节省了人力,提高了生产效率。

35.如图3-7所示,在本实施例中,第一模31设有第一模腔311,第二模 32设有第二模腔321,第二模32与第一模31盖合配套设置,以在第一模 31与第二模32盖合时,第一模腔311与第二模腔321密闭结合形成产品模腔。这样,初始时将发泡材料灌注在第二模腔321内,然后第一模31与第二模32盖合,发泡材料在产品模腔内膨胀定型,形成与产品模腔轮廓相符的发泡件。

36.如图3-6所示,在本实施例中,第二调整架52可枢转地设置底座53 上。这样,当使用者需要调整模具结构3的倾斜角度时(例如原料在密闭的模具结构3内固化形成成品后,由于模具结构3的位置离工人较远,而不便于工人取出成品,可以通过将模具结构3朝工人所在位置倾斜靠近,以便于工人操作),工人为第二调整架52施加外力,来驱动第二调整架52 带着整个模具结构3在底座53上按预定方向产生相对角度倾斜动作,以便于工人进行相应操作工序,为工人提供了便利,提高了生产效率。

37.在本实施例中,第一调整架51和第二调整架52之间设有铰链结构511。这样,第一调整架51和第二调整架52之间通过铰链结构511实现了可枢转地连接。在其他实施方式中,实现第一调整架51和第二调整架52之间可枢转地连接的具体结构和方式还可以根据实际情况进行适宜性调整,例如第一调整架51和第二调整架52之间还可以通过轴承关节来实现可枢转地连接。

38.在本实施例中,底座53上设有支撑架531,支撑架531上设有轴槽5311,第二调整架52上设有与轴槽5311枢转配合的转轴5211。这样,第二调整架52通过转轴5211与轴槽5311的枢转配合实现了可枢转地设置底座53 上。在其他实施方式中,实现第二调整架52可枢转地设置底座53上的具体结构还可以根据实际情况进行适宜性调整。

39.在本实施例中,底座53上还设有用于支撑第二调整架52的支撑部532,以在第二调整架52在不受外力驱动状态时,抵靠在支撑部532上。这样,施加在第二调整架52上的驱动力撤销后,第二调整架52在自身重力的作用下抵靠在支撑部532上而保持静止状态,避免第

二调整架52在失去驱动力后而产生往复晃动碰到设备或者工人,提高了安全性能。

40.详细地,本实施例还设有用于向模具内加注发泡原料的注料工位,注料工位设置在第一引导轨道71和第二引导轨道72之间,且注料工位在取件工位的下游位置;在本实施例中,第二调整架52上设有第二滑动部521;第二调整架52在自然状态下,相对于水平面倾斜设置,那么模具结构3整体也是倾斜设置的,以使得模具结构3的内部空间在重力方向上的空间高度相对于在水平状态时增大,发泡材料在模具结构3的内部空间由底部逐渐向上膨胀,使得空气逐渐被聚集到模具结构3的内部空间的顶部,然后空气从设置在第一模31上的泄压结构排出,便于空气从模具结构3的内部空间排出,降低了发泡件出现气孔的概率,提高了发泡件的良品率;连续式发泡件生产设备还包括第三引导轨道73,第三引导轨道73沿着模具架结构5的移载方向设置在第一引导轨道71和第二引导轨道72之间,第三引导轨道73设置为沿着模具架结构5的移载方向逐渐上升,以在第二调整架 52经过第三引导轨道73时,第二滑动部521在第三引导轨道73上滑动,第三引导轨道73引导第二调整架52相对于水平面由倾斜状态转动到平行状态。这样,操作工人在取件工位上将发泡件从模具结构3中取出后,然后模具架结构5继续移载到注料工位和第三引导轨道73所在位置,随着模具架结构5继续移载,第二调整架52的第二滑动部521在第三引导轨道73 上滑动,第三引导轨道73引导第二调整架52相对于水平面由倾斜状态转动到平行状态,那么第二调整架52带着第二模32调整到水平状态,以便于第二模32能够容纳足够量的发泡材料,然后再将发泡材料加注到第二模 32内,无需采用人力驱动第二调整架52转动到水平状态,提高了生产效率。

41.在本实施例中,第二滑动部521为辊轴件。在其他实施方式中,第二滑动部521的具体结构还可以根据实际情况进行适宜性调整。

42.在本实施例中,第三引导轨道73衔接设置有第三保持部731,第三保持部731沿着模具架结构5的移载方向设置在第三引导轨道73的下游位置,第三保持部731与移载轨道6平行设置。这样,由于第三保持部731与移载轨道6平行设置,当第三引导轨道73引导第二调整架52带着第二模32 调整到水平状态后,第二滑动部521在第三保持部731上继续滑动,以使得第二调整架52和第二模32继续保持水平状态,以便于有足够的时间向第二模32内加注发泡材料。

43.本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。