1.本发明涉及环保水泥技术领域,特别是涉及一种稳定使用新能源煅烧水泥熟料的工艺及系统。

背景技术:

2.水泥工业是能源消耗大户,建材联合会公布的数据显示:2020年中国水泥产量达到23.77亿吨、水泥工业二氧化碳排放12.3亿吨,其中电力消耗间接折算约合8955万吨二氧化碳当量,碳减排的压力非常大。按照国标能耗限额估算,水泥行业煤炭消耗超过2亿吨煤,电力消耗超过2千亿度电。从生产过程上分析,水泥生产的能源消耗主要来自熟料生产工序,约占94%,从能源种类上分析主要来自于煤和电,其中煤提供了约94%的能量,可见水泥工业对于化石能源特别是煤炭的依赖非常大。在碳中和的压力下,水泥行业必须要减少对化石能源的消耗,采用新能源技术是水泥熟料制备实现碳中和的重要选择。

3.太阳能、氢能是已知的清洁能源的重要选项,如氢气的能量密度为140mj/kg,是汽油能量密度(43mj/kg)的3.25倍,固体燃料能量密度(50mj/kg)的2.80倍,绿氢的制备成本在逐步下降,且采用绿氢替代化石燃料还能够减少水泥生产燃料储存、输送的负荷。随着光热技术、绿氢技术的不断成熟,为水泥熟料煅烧采用新能源创造了条件,但同时仍旧存在很多问题,尤其是能量供给不稳定、容易受自然环境等外围条件变化产生剧烈的波动,不能使水泥煅烧系统连续生产,限制了水泥工业新能源技术的应用步伐。

技术实现要素:

4.为了解决现有技术存在的问题,本发明提供了一种稳定使用新能源煅烧水泥熟料的工艺及系统,解决了目前水泥生产对化石能源的依赖,利用太阳能和氢能大幅度减少水泥生产过程中的燃料碳排放,提升了废气中co2的浓度,为水泥熟料生产零碳排放创造了基础条件。

5.本发明是这样实现的,一种稳定使用新能源煅烧水泥熟料的工艺,生料经过预热器单元预热至300-700℃后,喂入太阳能分解反应器,太阳能分解反应器吸收太阳能镜场的能量温度达到900-1300℃,将生料进行分解,分解率达到80-92%,分解后的热生料进入回转窑进行煅烧,回转窑的燃料采用绿氢和/或生物燃料提供热量,窑内温度达到900-1500℃,烧制完成出窑后落入窑头冷却机冷却,得到熟料成品。

6.优选地,在太阳能充足时,经太阳能分解反应器分解的部分热生料可经冷却后进入储存库;在太阳能不足时,再将储存库内存储的已分解生料喂入回转窑窑尾烟室,保证窑系统稳定生产。

7.进一步优选地,入储存库之前冷却热生料的热空气引入分解炉进行回收利用。

8.优选地,所述预热器单元的废气进入太阳能分解反应器和/或窑头冷却机,或者单独进行碳捕捉利用,从而实现零碳排放和碳利用。

9.进一步优选地,进入太阳能分解反应器的废气、和/或太阳能分解反应器内分解热

生料产生的co2输送至碳捕捉利用系统,在催化剂的作用下,将水和co2制备出合成气或液体燃料;或,进入太阳能分解反应器的废气、和/或太阳能分解反应器内分解热生料产生的co2输送至预热器单元的末级预热器;或,进入太阳能分解反应器的废气、和/或太阳能分解反应器内分解热生料产生的co2一部分输送至碳捕捉利用系统,一部分输送至预热器单元的末级预热器。

10.优选地,所述窑头冷却机利用预热器单元的废气或环境空气进行熟料冷却,与熟料进行热交换之后的气体再进入回转窑,用于稀释氢气燃烧之后瞬时放出来的热量,稳定回转窑的通风。

11.优选地,在光照条件不足或太阳能分解反应器设备检修时,分解炉通过生物燃料补充热量,生物燃料燃烧所需要的氧气通过分解炉下部的补风口通入进行补风。

12.一种稳定使用新能源煅烧水泥熟料的系统,包括预热器单元、分解炉、回转窑、窑头冷却机,还包括太阳能分解反应器和太阳能镜场,所述预热器单元的倒数第二级预热器底部出料管上设置有分料阀,所述分料阀的一个出路与太阳能分解反应器入料口连接,所述太阳能分解反应器用于吸收所述太阳能镜场的能量将生料进行分解,所述太阳能分解反应器的出料口管路与预热器入窑料管连接,所述回转窑的窑头处设置有生物燃料入口。

13.优选地,还包括储存库,所述太阳能分解反应器的出料口管路还与储存库连接,使所述太阳能分解反应器的出料口管路分为两路,两支路上分别设置有闸板阀;与储存库连接的支路上设置有用于将已分解的热生料进行冷却的冷却器;所述储存库的底部出料口与回转窑窑尾烟室连接。

14.进一步优选地,所述冷却器的热空气出口与分解炉连接。

15.优选地,所述预热器单元的废气出口与太阳能分解反应器和/或窑头冷却机进风口连接。

16.优选地,所述太阳能分解反应器的气体输出口与预热器单元的末级预热器入口连接。

17.优选地,所述分解炉下部设置生物燃料补充入口和补风口,一方面补充热量稳定系统的能量供给,另一方面在长时间太阳能输入不足或太阳能分解反应器设备检修期间,能够实现常规水泥煅烧工艺的切换。

18.本发明具有以下优点和有益效果:

19.1、本发明的系统改变了以往水泥熟料生产依赖煤炭等化石燃料的现状,采用太阳能和氢能100%替代了现有水泥生产线的燃料,避免了水泥熟料生产过程中燃料碳排放的产生。

20.2、本发明的系统通过水泥生料中碳酸盐分解吸热进行太阳能的储能,并设置了可以切换支路的闸板阀,依据日照强度的多少有选择性的进入回转窑或者储存库,从而实现稳定地生产。

21.3、传统水泥熟料生产的碳排放来自于燃料燃烧和碳酸钙分解,由于大量的空气带入,烟气中co2浓度为15-35%,相对于原有水泥生产线,本发明将碳酸钙分解产生的co2在太阳能分解反应器出口进行了单独隔离,其纯度较高可以直接去制合成气或者有机燃料进行碳利用,减少了碳富集提纯的成本。

22.4、传统水泥熟料生产中回转窑约占40%的燃料,分解炉占60%的燃料,本发明用

太阳能替代了窑尾的燃料,氢能替代了回转窑的燃料,回转窑出口的烟气通过预热器单元加热生料,进行了热回收,烟气的温度降至90-300℃,循环回窑头冷却机进行熟料冷却。

23.5、本发明的窑头和窑尾均采用新能源,传统燃料的储存库、输送设备、煤磨可以取消,留出原有占地空间给太阳能镜场。

24.6、针对现有水泥厂,可以保留原有预热器单元、分解炉、回转窑、窑头冷却机等主机装备,新建镜场、太阳能分解反应器、绿色氢能输送。

附图说明

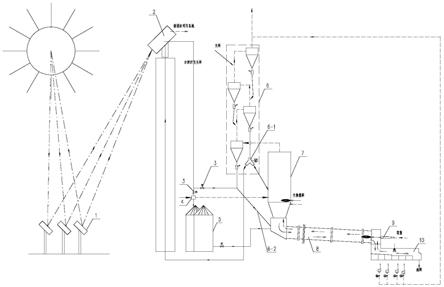

25.图1是本发明实施例提供的稳定使用新能源煅烧水泥熟料的系统的流程图;

26.图2是本发明实施例一提供的稳定使用新能源煅烧水泥熟料的系统的流程图;

27.图3是本发明实施例二提供的稳定使用新能源煅烧水泥熟料的系统的流程图。

28.图中:1、太阳能镜场;2、太阳能分解反应器;3、闸板阀;4、冷却器;5、储存库;6、预热器单元;6-1、分料阀;6-2、预热器入窑料管;7、分解炉;8、回转窑;9、生物燃料入口;10、窑头冷却机。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,并配合附图对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

31.现有水泥熟料生产线对于化石能源的依赖非常大,为实现3060碳达峰碳中和目标,必须采用清洁能源,减少化石能源的消耗。

32.请参阅图1~3,本实施例提供一种稳定使用新能源煅烧水泥熟料的系统,包括预热器单元6、分解炉7、回转窑8、窑头冷却机10、太阳能分解反应器2和太阳能镜场1,所述预热器单元6的倒数第二级预热器底部出料管上设置有分料阀6-1,所述分料阀6-1的一个出路与太阳能分解反应器2入料口连接,分料阀6-1的另一个出路连接分解炉7,所述太阳能分解反应器2用于吸收所述太阳能镜场1的能量将生料进行分解,所述太阳能分解反应器2的出料口管路与预热器入窑料管6-2连接,所述预热器单元6的末级预热器底部出口通过预热器入窑料管6-2与回转窑8窑尾烟室连接,所述回转窑8的窑头处设置有生物燃料入口9,本实施例中生物燃料选择氢能,配合少量肉骨粉等生物燃料。

33.具体工艺为:生料经过预热器单元6预热至300-700℃后,喂入太阳能分解反应器2,太阳能分解反应器2吸收太阳能镜场1的能量温度达到900-1300℃,将生料进行分解,分解率达到80-92%,分解后的热生料通过回转窑8窑尾烟室进入回转窑8进行煅烧,回转窑8的燃料采用氢能提供热量,窑内温度达到900-1500℃,将太阳能分解反应器2分解后的热生料烧制完成形成熟料,熟料出窑后落入窑头冷却机10,得到熟料成品。

34.为了进一步实现上述目的,还设置储存库5,所述太阳能分解反应器2的出料口管

路还与储存库5连接,使所述太阳能分解反应器2的出料口管路分为两路,一路与预热器入窑料管6-2连接,一路与储存库5连接,两支路上分别设置有闸板阀3,使经太阳能分解反应器2分解之后的热生料,一路进入预热器入窑料管6-2上,一路进入储存库5;与储存库5连接的支路上设置有冷却器4,所述冷却器4优选采用旋风冷却器4。

35.在太阳能充足时,经太阳能分解反应器2分解的部分热生料在入储存库5之前可经冷却器4冷却后进入储存库5储存备用,切换一部分过量的已分解热生料经过冷却至入储存库5状态,在阳光充足的时候能够将太阳能储存到分解的生料中,备用调剂太阳能不足时的状态。所述储存库5的底部出料口与回转窑8窑尾烟室连接,储存库5底部出料口处设置入窑喂料装置,在太阳能不足时,再将储存库5底部的入窑喂料装置打开,将储存库5内存储的已分解生料喂入回转窑8窑尾烟室,从而保证窑系统的喂料稳定性,实现生产的连续。

36.进入太阳能分解反应器2的废气、和/或太阳能分解反应器2内分解热生料产生的co2输送至碳捕捉利用系统,在催化剂的作用下,将水和co2制备出合成气或液体燃料;或,进入太阳能分解反应器2的废气、和/或太阳能分解反应器2内分解热生料产生的co2输送至预热器单元6的末级预热器;或,进入太阳能分解反应器2的废气、和/或太阳能分解反应器2内分解热生料产生的co2一部分输送至碳捕捉利用系统,一部分输送至预热器单元6的末级预热器。所述冷却器4的热空气出口与分解炉7连接,具体的,冷却器4的热空气出口与分解炉7柱体底部连接,使得入储存库5之前冷却热生料的热空气可引入分解炉7进行回收利用。

37.此外,当太阳能镜场1的能量不能满足入预热器单元6的全部生料的分解时,还可将经过预热器单元6预热的部分或全部生料送至分解炉7进行分解。在分解炉7柱体底部设置生物燃料补充入口和补风口,分解炉7通过补充生物燃料补充热量,生物燃料燃烧所需要的氧气通过分解炉7下部的补风口通入进行补风,可一方面补充热量稳定系统的能量供给,另一方面可在长时间太阳能输入不足或太阳能分解反应器2设备检修期间,能够实现常规水泥煅烧工艺的切换。

38.窑头冷却机10可采用篦冷机,也可选用其他形式的冷却机,例如单筒冷却机等,具体形式不限于此。窑头冷却机10冷却熟料的冷却气体可来自于预热器单元6的废气,具体的,所述预热器单元6的废气出口与窑头冷却机10进风口连接,窑头冷却机10设置废气循环,利用预热器单元6的废气进行熟料冷却;也可来自于常温空气。与熟料进行热交换之后的废气再进入回转窑8,可稀释氢气燃烧之后瞬时放出来的热量,稳定回转窑8的通风。

39.实施例1

40.本发明的一种稳定使用新能源煅烧水泥熟料的系统,新建一条水泥生产线,请参阅图2,包括:太阳能镜场1、太阳能分解反应器2、储存库5、预热器单元6、分解炉7、回转窑8、窑头冷却机10以及相应的连接风管和物料输送装置。

41.其工艺方法为:生料经过预热器单元6预热至300-700℃,喂入太阳能分解反应器2,太阳能分解反应器2吸收太阳能镜场1的能量温度达到900-1200℃,将生料进行分解,分解率达到80-92%,分解后的热生料通过回转窑8窑尾烟室进入回转窑8进行煅烧;回转窑8的燃料采用氢能提供热量,窑内温度达到900-1500℃,将太阳能分解反应器2分解后的热生料烧制完成形成熟料,熟料出窑后落入窑头冷却机10,窑头冷却机10采用单筒冷却机,利用负压抽取环境空气作为冷却气体冷却熟料,熟料冷却后得到成品。

42.本实施例中,所述预热器单元6的废气出口通过粉磨系统与太阳能分解反应器2连

接,水泥窑产生的废气经过粉磨系统后,进入太阳能分解反应器2,废气中的水和co2、及太阳能分解反应器2内分解热生料产生的co2输送至碳捕捉利用系统,在催化剂的作用下,通过光热催化反应制备出合成气或液体燃料,从而实现零碳排放及碳利用。

43.所述冷却器4的热空气出口与分解炉7连接,将入储存库5之前冷却热生料的热空气引入分解炉7进行回收利用。

44.实施例2

45.本发明的一种稳定使用新能源煅烧水泥熟料的系统,改造现有水泥生产线,请参阅图3,包括新增装置:太阳能镜场1、太阳能分解反应器2、储存库5以及相应的连接风管和物料输送装置。

46.其工艺方法为:生料经过预热器单元6预热至300-700℃,喂入太阳能分解反应器2,太阳能分解反应器2吸收太阳能镜场1的能量温度达到900-1200℃,将生料进行分解,分解率达到80-92%,分解后的热生料通过回转窑8窑尾烟室进入回转窑8进行煅烧,分解生料产生的co2进入预热器单元6的末级预热器入口,为预热器单元6提供热量;回转窑8的燃料采用氢能提供热量,窑内温度达到900-1500℃,将太阳能分解反应器2分解后的热生料烧制完成形成熟料,熟料出窑后落入窑头冷却机10,窑头冷却机10采用篦冷机,篦冷机的冷却气体来自于预热器单元6出口的废气,利用预热器单元6的废气将熟料冷却,熟料冷却后得到成品。

47.本实施例中,预热器单元6出口的废气先经过粉磨系统,再进入篦冷机,实现废气循环利用;剩余部分废气进入ccus,从而实现零碳排放及碳利用。

48.本发明一是通过生料分解吸热对太阳能进行储存,在光照条件不足时可以使用已分解的生料进行补充,从而稳定利用新能源进行正常生产;二是由于采用太阳能,以往燃料燃烧采用的空气被大幅度减少,水泥窑生产的烟气中co2浓度大幅度提高,便于后续碳捕集提纯及利用;三是利用太阳能和氢能取代了煤炭等化石能源,给出了新能源煅烧熟料的工业化方案,大幅度减少水泥生产过程中的燃料碳排放。

49.综上所述,由于采用了太阳能作为主要的能量来源,水泥熟料的燃料碳排放大幅度下降,辅之以氢能替代水泥窑窑头的燃料,实现了100%替代化石燃料生产水泥熟料,大幅度减少水泥工厂的碳排放。由于减少了燃料燃烧所需要的空气量,水泥窑系统烟气的co2浓度大幅度提升,减少了后续捕集提纯的成本,配合太阳能催化制备合成气或者液体燃料或者ccus,可以实现水泥生产零碳排放。

50.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。