1.本发明涉及陶瓷瓷砖技术领域,具体涉及一种氧化石墨烯釉料改性抛光瓷砖的制备方法。

背景技术:

2.陶瓷一般由坯体和釉料两部分组成,坯体是陶瓷的主要部分,用于烧制成型,具有高抗压强度;釉料是覆盖在坯体表面的玻璃质薄层,具有高硬度、高耐磨度,同时起到美化陶瓷表面的效果。陶瓷釉面的性能是决定陶瓷产品在行业中是否具有竞争力的体现,美观、洁净、耐用、廉价的陶瓷往往成为消费者心中的首选,而釉面能给消费者提供最直观的感受。为了满足市场对家居优质陶瓷的需求,如何更好地提升釉面的性能一直是业内极具挑战的话题。

3.氧化石墨烯拥有二维纳米片结构,具有强度高、韧性好、亲水性强等优点,应用领域十分广阔。目前,有研究者将石墨烯掺入陶瓷以增加其韧性、密度以及硬度。虽然石墨烯掺入后可能会提升釉面的性能,即高强度和较好的杀菌去污能力,但是这只局限于未经过抛光的哑光面,当釉面经过抛光处理后,其性能会大幅下降。这是由于抛光的过程会直接破坏已经烧结好的结晶层和表面的石墨烯颗粒,导致大量石墨烯颗粒脱落。这是因为石墨烯具有高的强度,在抛光时会导致能量无法在晶格传递的过程中产生及时的变化(无法将冲击的能量转变为形变的能量),从而发生脆性断裂或脱落,使得瓷砖表面有大量的孔隙露出,影响釉面的致密性。因此,减少抛光对石墨烯改性陶瓷釉面性能的影响,具有重要意义。

技术实现要素:

4.针对现有技术的不足,本发明的目的是提供一种工艺简单、旨在保护氧化石墨烯釉面性能、减少抛光对釉面的影响的氧化石墨烯釉料改性抛光瓷砖的制备方法。

5.为了实现上述目的,本发明采用的技术方案如下:一种氧化石墨烯釉料改性抛光瓷砖的制备方法,包括以下步骤:(1)釉料a的制备:将氧化石墨烯浆料、软水剂和水混合,超声分散,得到混合物;再将抛釉粉、甲基化合物粉末、所述混合物和磨球装入球磨罐,球磨,得到釉料a;(2)釉料a的涂覆:将所述的釉料a均匀涂覆在陶瓷坯体上,干燥,得到施加面釉a的陶瓷坯体;(3)釉料b的制备:将软水剂、水、抛釉粉、甲基化合物粉末和磨球装入球磨罐,球磨,得到釉料b;(4)釉料b的涂覆:将所述的釉料b均匀涂覆在施加面釉a的陶瓷坯体上,干燥,得到施加面釉b的陶瓷坯体;(5)烧成:将施加面釉b的陶瓷坯体放入辊道窑中烧成,烧成温度为900~1400℃,烧成周期为50min,即得氧化石墨烯釉料改性抛光瓷砖初成品;(6)抛光:对步骤(5)中的初成品抛光,抛除釉料b形成的釉层,即得所述氧化石墨

烯釉料改性抛光瓷砖;其中,所述釉料a按重量百分比计,包括:氧化石墨烯浆料:0.33~9.71%、软水剂:0.19~0.37%、水:22.81~26.84%、甲基化合物粉末:0.05~0.18%,余量为抛釉粉;所述釉料b按重量百分比计,包括:软水剂:0.19~0.37%、水:22.81~26.84%、甲基化合物粉末:0.05~0.18%,余量为抛釉粉;所述甲基化合物粉末为三甲基硅酸钠、三甲基硅酸钾、三甲基硅醇、羧甲基淀粉钠、甲基纤维素、羧甲基纤维素、羧甲基纤维素钠、三甲基甘氨酸、羟丙基甲基纤维素、羧甲基壳聚糖、甲基淀粉、羟乙基羧甲基、2-甲基乙酰乙酰苯胺、2,3-二甲基苯甲酸、4-甲基邻苯二甲酸、3-甲基邻苯二甲酸酐、单甲基邻苯二甲酸、n-甲基三氟乙酰胺、2-甲基-6硝基苯甲酸、7-甲基靛红中的一种或多种。

6.进一步地,所述的氧化石墨烯浆料的固含量为0.53~6.36%。

7.进一步地,所述的软水剂为磷酸五钠、磷酸氢二钠、焦磷酸钠、碳酸钠、磷酸三钠、六偏磷酸钠、乙二胺四乙酸、三聚磷酸钠、沸石、六聚偏磷酸钠、磺化煤、nta次氮基三乙酸盐、亚胺磺酸盐、乙二胺四乙酸二钠、次氨基三乙酸钠、葡萄糖酸钠、酒石酸钠、羧甲基琥珀酸钠、聚丙烯酸、硅酸钠中的一种或多种。

8.进一步地,所述的釉料b中还添加有钾离子盐;所述釉料b按重量百分比计,包括:钾离子盐:5.82~8.67%、软水剂:0.19~0.37%、水:22.81~26.84%、甲基化合物粉末:0.05~0.18%,余量为抛釉粉;所述的钾离子盐为氯化钾、硝酸钾、氢氧化钾、硫酸钾、碳酸钾、氰化钾、高锰酸钾、锰酸钾、重铬酸钾、溴化钾、碘化钾中的一种或多种。

9.进一步地,所述抛釉粉按重量百分比计,包括以下化学组分

:

si02:45%~65%、a12o3:5%~15%、k20:2%~6%、na20:1%~5%、ca0:5%~15%、mg0:2%~6%、zno:1%~7%、bao:3%-8%。

10.进一步地,所述步骤(1)中的釉料a、步骤(3)中的釉料b的球磨工艺均为:磨球与球磨罐中物料的总质量比为1:0.5~3,转速为225~425rpm,球磨时间为10~25min。

11.进一步地,所述步骤(2)中釉料a的涂覆工艺与步骤(4)中釉料b的涂覆工艺均为:涂覆方法为刮釉法或者喷釉法,刮釉法使用的刮釉器厚度为0.3~0.8mm,刮釉速度为5~9cm/s,喷釉法的施釉量为0.06~0.33g/cm2;釉水比重控制在1.73~1.78、釉浆流速25s~28s。

12.进一步地,所述步骤(2)与步骤(4)中的干燥温度均为100~200℃。

13.进一步地,所述步骤(6)中对步骤(5)中的初成品抛光,抛光的深度为20~1000丝,抛除釉料b形成的釉层,即得所述氧化石墨烯釉料改性抛光瓷砖。

14.进一步地,所述步骤(6)中对步骤(5)中的初成品抛光,抛光的深度为100~1000丝,抛除釉料b形成的釉层,即得所述氧化石墨烯釉料改性抛光瓷砖。

15.本发明一种氧化石墨烯釉料改性抛光瓷砖的制备方法,针对面釉中加入石墨烯时,由于石墨烯具有高的强度,在抛光时会导致能量无法在晶格传递的过程中产生及时的变化(无法将冲击的能量转变为形变的能量),从而发生脆性断裂或脱落,使得瓷砖表面有大量的孔隙露出,影响釉面的致密性这一问题,本技术特意优化了釉料a及釉料b的组成及配比,同时优化了干燥工艺及烧制工艺,此时再对初成品抛光,能够完全抛除釉料b形成的釉层,且不会破坏已经烧结好的釉料a结晶层和釉料a结晶层表面的石墨烯颗粒,石墨烯颗

粒不会脱落,完美显现釉料a形成的釉层,保护氧化石墨烯釉面性能、减少抛光对釉面的影响。

16.本发明一种氧化石墨烯釉料改性抛光瓷砖的制备方法,制成釉料b还添加有钾离子盐,能够使釉料b大幅度降低粘度、提升膨胀系数、降低整体烧成温度,使釉料b能够更早的先与釉料a形成紧密结构,从而在抛去釉料b后进一步保护釉料a的结晶层和表面的石墨烯颗粒;同时由于钾离子盐在高温烧结后生成纳米氧化钾,可以有效堵住a釉层的微孔,提升釉料a结晶层的抗压强度,具体地,不加入钾离子盐时,釉料a结晶层的抗压强度约为其抗张强度的55倍左右,加入钾离子盐之后,釉料a结晶层的抗张强度几乎不变,但釉料a结晶层的抗压强度约为其抗张强度的60倍左右,极大提升釉料a结晶层的抗压强度。

附图说明

17.图1为本发明的工艺流程图。

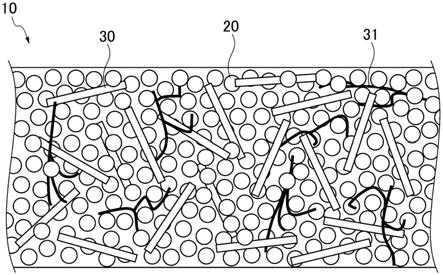

18.图2为本发明氧化石墨烯釉料改性抛光瓷砖初成品的结构示意图。

19.图3为本发明氧化石墨烯釉料改性抛光瓷砖的结构示意图。

具体实施方式

20.下面的实施例可以帮助本领域的技术人员更全面地理解本发明,但不可以以任何方式限制本发明。

21.一种氧化石墨烯釉料改性抛光瓷砖的制备方法,陶瓷坯体可由公知的陶瓷原料按常规方法制备,也可由本技术限定的制成陶瓷坯体的粉料制成,对陶瓷原料或制成陶瓷坯体的粉料进行球磨、喷粉造粒、压坯干燥等步骤可制备得到陶瓷坯体;具体地,下述实施例中陶瓷坯体所用的陶瓷原料按重量百分比计,包括以下化学组分:si02:67%、a12o3:21.5%、k20:3.5%、na20:2%、mgo:0.5%、cao:0.3%、fe2o3:0.5%、il:4.7%;制成全抛砖坯体的粉料过250目筛余0.6~0.8%。

22.一种氧化石墨烯釉料改性抛光瓷砖的制备方法,釉料a的制备步骤进行超声分散的目的是将氧化石墨烯浆料均匀分散至釉料a中,使得釉料a结晶层表面性能更稳定。

23.一种氧化石墨烯釉料改性抛光瓷砖的制备方法,釉料a和釉料b的区别是:釉料a添加了氧化石墨烯浆料,釉料b没有;釉料b还可以添加钾离子盐,釉料a没有添加钾离子盐;釉料a和釉料b中的剩余组分均相同,釉料a和釉料b中的抛釉粉选自市面上销售的普通抛釉粉即可,釉料a和釉料b中的抛釉粉可选自同一种抛釉粉,也可选自不同商家售出的不同型号的抛釉粉,当然也可选用本技术限定的抛釉粉;下述实施例中所用抛釉粉按重量百分比计,包括以下化学组分:si02:45%~65%、a12o3:5%~15%、k20:2%~6%、na20:1%~5%、ca0:5%~15%、mg0:2%~6%、zno:1%~7%、bao:3%~8%。

24.一种氧化石墨烯釉料改性抛光瓷砖的制备方法,所述甲基化合物粉末为三甲基硅酸钠、三甲基硅酸钾、三甲基硅醇、羧甲基淀粉钠、甲基纤维素、羧甲基纤维素、羧甲基纤维素钠、三甲基甘氨酸、羟丙基甲基纤维素、羧甲基壳聚糖、甲基淀粉、羟乙基羧甲基、2-甲基乙酰乙酰苯胺、2,3-二甲基苯甲酸、4-甲基邻苯二甲酸、3-甲基邻苯二甲酸酐、单甲基邻苯二甲酸、n-甲基三氟乙酰胺、2-甲基-6硝基苯甲酸、7-甲基靛红中的一种或多种;所述的软水剂为磷酸五钠、磷酸氢二钠、焦磷酸钠、碳酸钠、磷酸三钠、六偏磷酸钠、乙二胺四乙酸、三

聚磷酸钠、沸石、六聚偏磷酸钠、磺化煤、nta次氮基三乙酸盐、亚胺磺酸盐、乙二胺四乙酸二钠、次氨基三乙酸钠、葡萄糖酸钠、酒石酸钠、羧甲基琥珀酸钠、聚丙烯酸、硅酸钠中的一种或多种。

25.一种氧化石墨烯釉料改性抛光瓷砖的制备方法,所述钾离子盐为氯化钾、硝酸钾、氢氧化钾、硫酸钾、碳酸钾、氰化钾、高锰酸钾、锰酸钾、重铬酸钾、溴化钾、碘化钾中的一种或多种。

26.下面进一步例举实施例以详细说明本发明。应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

27.实施例1一种氧化石墨烯釉料改性抛光瓷砖的制备方法,步骤如下:将1.12g固含量为0.79%的氧化石墨烯浆料、0.29g软水剂和25g水混合后分散均匀;再将71g抛釉粉、0.113g甲基化合物粉末和50g磨球装入球磨罐,随后加入分散均匀的混合物球磨,球磨的转速为300rpm,时间为10分钟,此釉料记为a;将釉料a用喷釉法以0.25g/cm2的质量均匀涂覆在陶瓷坯体上,然后100℃干燥;将7.83g钾离子盐、0.29g软水剂、25g水、71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐中球磨一定时间,球磨的转速为300rpm,时间为10分钟,此釉料记为b;取出干燥后的涂覆a的陶瓷坯体,将釉料b用喷釉法以0.10g/cm2的质量均匀涂覆在其上,再次100℃干燥将水分烘出;将烘干的陶瓷1200℃高温烧制,然后抛光80丝,即可得到氧化石墨烯釉料改性抛光瓷砖。

28.本实施例所用甲基化合物粉末为三甲基硅酸钠、三甲基硅酸钾的混合物,两组分的重量比为1:1;本实施例所用软水剂为磷酸五钠、磷酸氢二钠的混合物,两组分的重量比为1:1。

29.本实施例所用钾离子盐为硝酸钾。

30.实施例2一种氧化石墨烯釉料改性抛光瓷砖的制备方法,步骤如下:将3.61g固含量为1.53%的氧化石墨烯浆料、0.29g软水剂和25g水混合后分散均匀;再将71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐,随后加入分散均匀的混合物球磨,球磨的转速为350rpm,时间为15分钟,此釉料记为a;将釉料a用喷釉法以0.25g/cm2的质量均匀涂覆在陶瓷坯体上,然后150℃干燥;将6.94g钾离子盐、0.29g软水剂、25g水、71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐中球磨,球磨的转速为350rpm,时间为15分钟,此釉料记为b;取出干燥后的涂覆a的陶瓷坯体,将釉料b用喷釉法以0.20g/cm2的质量均匀涂覆在其上,再次150℃干燥将水分烘出;将烘干的陶瓷1200℃高温烧制,然后抛光200丝,即可得到氧化石墨烯釉料改性抛光瓷砖。

31.本实施例所用甲基化合物粉末为三甲基硅醇、羧甲基淀粉钠的混合物,两组分的重量比为1:1;本实施例所用软水剂为焦磷酸钠、碳酸钠的混合物,两组分的重量比为1:1。

32.本实施例所用钾离子盐为硫酸钾和碳酸钾的混合物,两组分的重量比为1:1。

33.实施例3一种氧化石墨烯釉料改性抛光瓷砖的制备方法,步骤如下:将4g固含量为0.99%的氧化石墨烯浆料、0.29g软水剂和25g水混合后分散均匀;再将71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐,随后加入分散均匀的混合物球磨,球磨的转速为400rpm,时间为15分钟,此釉料记为a;将釉料a用喷釉法以0.25g/cm2的质量均匀涂覆在陶瓷坯体上,然后150℃干燥;将6.22g钾离子盐、0.29g软水剂、25g水、71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐中球磨,球磨的转速为400rpm,时间为15分钟,此釉料记为b;取出干燥后的涂覆a的陶瓷坯体,将釉料b用喷釉法以0.30g/cm2的质量均匀涂覆在其上,再次150℃干燥将水分烘出;将烘干的陶瓷1300℃高温烧制,然后抛光200丝,即可得到氧化石墨烯釉料改性抛光瓷砖。

34.本实施例所用甲基化合物粉末为甲基纤维素、羧甲基纤维素的混合物,两组分的重量比为1:1;本实施例所用软水剂为磷酸三钠、六偏磷酸钠的混合物,两组分的重量比为1:1。

35.本实施例所用钾离子盐为氢氧化钾和硫酸钾的混合物,两组分的重量比为1:2。

36.实施例4一种氧化石墨烯釉料改性抛光瓷砖的制备方法,步骤如下:将5.89g固含量为0.89%的氧化石墨烯浆料、0.29g软水剂和25g水混合后分散均匀;再将71g抛釉粉、0.113g甲基化合物粉末和120g磨球装入球磨罐,随后加入分散均匀的混合物球磨,球磨的转速为400rpm,时间为15分钟,此釉料记为a;将釉料a用喷釉法以0.25g/cm2的质量均匀涂覆在陶瓷坯体上,然后150℃干燥;将7.34g钾离子盐、0.29g软水剂、25g水、71g抛釉粉、0.113g甲基化合物粉末和120g磨球装入球磨罐中球磨,球磨的转速为400rpm,时间为15分钟,此釉料记为b;取出干燥后的涂覆a的陶瓷坯体,将釉料b用喷釉法以0.3g/cm2的质量均匀涂覆在其上,再次150℃干燥将水分烘出;将烘干的陶瓷1300℃高温烧制,然后抛光200丝,即可得到氧化石墨烯釉料改性抛光瓷砖。

37.本实施例所用甲基化合物粉末为羧甲基纤维素钠、三甲基甘氨酸的混合物,两组分的重量比为1:1;本实施例所用软水剂为乙二胺四乙酸、三聚磷酸钠的混合物,两组分的重量比为1:1。

38.本实施例所用钾离子盐为溴化钾。

39.实施例5一种氧化石墨烯釉料改性抛光瓷砖的制备方法,步骤如下:将1.92g固含量为3.15%的氧化石墨烯浆料、0.29g软水剂和25g水混合后分散均匀;再将71g抛釉粉、0.113g甲基化合物粉末和50g磨球装入球磨罐,随后加入分散均匀的混合物进行球磨,球磨的转速为250rpm,此釉料记为a;将釉料a用喷釉法以0.25g/cm2的质量均匀涂覆在陶瓷坯体上,然后200℃干燥;将8.02g钾离子盐、0.29g软水剂、25g水、71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐进行球磨,球磨的转速为250rpm,此釉料记为b;取出干燥后的涂覆a的陶瓷坯体,将釉料b用喷釉法以0.06g/cm2的质量均匀涂覆在其上,再次200℃干燥将水分烘出;将烘干的陶瓷1200℃高温烧制,然后抛光100丝,即可得到氧化石墨烯釉料改性抛光瓷砖。

40.本实施例所用甲基化合物粉末为2-甲基乙酰乙酰苯胺;本实施例所用软水剂为磺化煤。

41.本实施例所用钾离子盐为碘化钾。

42.实施例6一种氧化石墨烯釉料改性抛光瓷砖的制备方法,步骤如下:将1.64g固含量为3.36%的氧化石墨烯浆料、0.29g软水剂和25g水混合后分散均匀;再将71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐,随后加入分散均匀的混合物进行球磨,球磨的转速为300rpm,此釉料记为a;将釉料a用喷釉法以0.25g/cm2的质量均匀涂覆在陶瓷坯体上,然后100℃干燥;将7.12g钾离子盐、0.29g软水剂、25g水、71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐进行球磨,球磨的转速为250rpm,此釉料记为b;取出干燥后的涂覆a的陶瓷坯体,将釉料b用喷釉法以0.33g/cm2的质量均匀涂覆在其上,再次200℃干燥将水分烘出;将烘干的陶瓷1200℃高温烧制,然后抛光800丝,即可得到氧化石墨烯釉料改性抛光瓷砖。

43.本实施例所用甲基化合物粉末为n-甲基三氟乙酰胺;本实施例所用软水剂为乙二胺四乙酸二钠。

44.本实施例所用钾离子盐为氯化钾。

45.实施例7一种氧化石墨烯釉料改性抛光瓷砖的制备方法,步骤如下:将2.23g固含量为3.36%的氧化石墨烯浆料、0.29g软水剂和25g水混合后分散均匀;再将71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐,随后加入分散均匀的混合物进行球磨,球磨的转速为400rpm,此釉料记为a;将釉料a用喷釉法以0.25g/cm2的质量均匀涂覆在陶瓷坯体上,然后100℃干燥;将6.72g钾离子盐、0.29g软水剂、25g水、71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐进行球磨,球磨的转速为400rpm,此釉料记为b;取出干燥后的涂覆a的陶瓷坯体,将釉料b用喷釉法以0.33g/cm2的质量均匀涂覆在其上,再次150℃干燥将水分烘出;将烘干的陶瓷1400℃高温烧制,然后抛光600丝,即可得到氧化石墨烯釉料改性抛光瓷砖。

46.本实施例所用甲基化合物粉末为单甲基邻苯二甲酸;本实施例所用软水剂为次氨基三乙酸钠。

47.本实施例所用钾离子盐为氯化钾和氢氧化钾的混合物,两组分的重量比为1:2。

48.实施例8一种氧化石墨烯釉料改性抛光瓷砖的制备方法,步骤如下:将2.23g固含量为3.36%的氧化石墨烯浆料、0.29g软水剂和25g水混合后分散均匀;再将71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐,随后加入分散均匀的混合物进行球磨,球磨的转速为400rpm,此釉料记为a;将釉料a用喷釉法以0.25g/cm2的质量均匀涂覆在陶瓷坯体上,然后100℃干燥;将6.12g钾离子盐、0.29g软水剂、25g水、71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐进行球磨,球磨的转速为400rpm,此釉料记为b;取出干燥后的涂覆a的陶瓷坯体,将釉料b用刮釉法以0.3mm的厚度,5cm/s的速度均匀涂覆在其上,再次150℃干燥将水分烘出;将烘干的陶瓷1400℃高温烧制,然后抛光400丝,即可得到氧化石墨烯釉料改性抛光瓷砖。

49.本实施例所用甲基化合物粉末为2-甲基-6硝基苯甲酸;本实施例所用软水剂为葡萄糖酸钠。

50.本实施例所用钾离子盐为氢氧化钾。

51.实施例9一种氧化石墨烯釉料改性抛光瓷砖的制备方法,步骤如下:将6.98g固含量为4.56%的氧化石墨烯浆料、0.29g软水剂和25g水混合后分散均匀;再将71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐,随后加入分散均匀的混合物进行球磨,球磨的转速为400rpm,此釉料记为a;将釉料a用喷釉法以0.25g/cm2的质量均匀涂覆在陶瓷坯体上,然后100℃干燥;将0.29g软水剂、25g水、71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐进行球磨,球磨的转速为400rpm,此釉料记为b;取出干燥后的涂覆a的陶瓷坯体,将釉料b用刮釉法以0.8mm的厚度,9cm/s的速度均匀涂覆在其上,再次100℃干燥将水分烘出;将烘干的陶瓷1400℃高温烧制,然后抛光500丝,即可得到氧化石墨烯釉料改性抛光瓷砖。

52.本实施例所用甲基化合物粉末为7-甲基靛红;本实施例所用软水剂为次氨基三乙酸钠。

53.对比实施例1一种氧化石墨烯釉料改性抛光瓷砖的制备方法,步骤如下:将2.23g固含量为3.36%的氧化石墨烯浆料、0.29g软水剂和25g水混合后分散均匀;再将71g抛釉粉、0.113g甲基化合物粉末和60g磨球装入球磨罐,随后加入分散均匀的混合物进行球磨,球磨的转速为400rpm;将该釉料用喷釉法以0.25g/cm2的质量均匀涂覆在陶瓷坯体上,然后100℃干燥将水分烘出;将烘干的陶瓷1400℃高温烧制,然后抛光400丝,即可得到氧化石墨烯釉料改性抛光瓷砖。

54.本实施例所用甲基化合物粉末为2-甲基-6硝基苯甲酸;本实施例所用软水剂为葡萄糖酸钠。

55.分别取实施例1-9及对比例1制备得到的氧化石墨烯釉料改性抛光瓷砖进行莫氏硬度测试,测试方法为:莫氏硬度笔刻划法;测定实施例1-9及对比例1制备得到的氧化石墨烯釉料改性抛光瓷砖的抗张强度、抗压强度,测定仪器为陶瓷砖抗折抗压试验机;实验结果如下表1所示:表1

项目莫氏硬度抗压强度(兆帕)抗张强度(兆帕)抗压强度与抗张强度之比实施例16.5105.621.7261.41实施例26.5105.151.7360.78实施例36.5105.941.7261.59实施例46.5106.431.7361.52实施例56.5107.291.7461.66实施例66.5105.711.7560.41实施例76.5106.551.7660.54实施例86.5105.311.7261.23实施例96.095.541.7355.23

对比例15.575.621.4253.25

防污性能测试:用马克笔涂覆在氧化石墨烯釉料改性抛光瓷砖进行防污性能测试,实施例1-9制出的氧化石墨烯釉料改性抛光瓷砖进行防污性能测试时,用水轻轻擦拭,污渍可去除;对比例1制出的氧化石墨烯釉料改性抛光瓷砖进行防污性能测试时,用水擦拭,污渍很难去除,污渍残留明显;防污性能测试结果表明,实施例1-9制出的氧化石墨烯釉料改性抛光瓷砖的防污性能良好,对比例1制出的氧化石墨烯釉料改性抛光瓷砖的防污性能较差。

56.由上述性能测定结果可知,本发明一种氧化石墨烯釉料改性抛光瓷砖的制备方法,优化了釉料a及釉料b的组成及配比,同时优化了干燥工艺及烧制工艺,此时再对初成品抛光,能够完全抛除釉料b形成的釉层,且不会破坏已经烧结好的釉料a结晶层和釉料a结晶层表面的石墨烯颗粒,石墨烯颗粒不会脱落,完美显现釉料a形成的釉层,保护氧化石墨烯釉面性能、减少抛光对釉面的影响;制成的釉料b添加了钾离子盐,能够使釉料b大幅度降低粘度、提升膨胀系数、降低整体烧成温度,使釉料b能够更早的先与釉料a形成紧密结构,从而在抛去釉料b后进一步保护釉料a的结晶层和表面的石墨烯颗粒;同时由于钾离子盐在高温烧结后生成纳米氧化钾,可以有效堵住a釉层的微孔,提升釉料a结晶层的抗压强度,具体地,不加入钾离子盐时,釉料a结晶层的耐压强度约为其抗张强度的55倍左右,加入钾离子盐之后,釉料a结晶层的抗张强度几乎不变,但釉料a结晶层的耐压强度约为其抗张强度的60倍左右,极大提升釉料a结晶层的耐压强度。

57.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。