mncozn类铁素体

技术领域

1.本发明涉及一种特别适用于车载部件的磁芯的mncozn类铁素体。

背景技术:

2.mnzn类铁素体是广泛用作开关电源等噪声滤波器或变压器、天线的磁芯的材料。作为其优点可以列举:在软磁材料中,在khz区域具有高磁导率和低损耗,并且比非晶金属等廉价。

3.另一方面,普通的mnzn类铁素体的电阻率低、涡流损耗导致衰减,因此,很难保持10mhz区域的磁导率。作为对策,已知如下mncozn类铁素体:选择fe2o3量不足50mol%的区域,并且通过同样示出正磁各向异性的co

2

离子代替在通常mnzn类铁素体中具有正磁各向异性的fe

2

离子的存在,从而实现正负磁各向异性的抵消。这种mncozn类铁素体的特长在于,具有高电阻率的同时保持初始磁导率至10mhz区域。

4.不过,随着近年来汽车的混合动力化和电气化而需求增长的车载用的电子设备的磁芯,要求高断裂韧性值。其原因在于,以mnzn类铁素体为代表的氧化物磁性材料是陶瓷,由于为脆性材料而容易破损,另外,与传统家电产品用途相比,车载用途中会不断经受振动而在易于破损的环境下连续使用。然而,与此同时,汽车用途也需要轻量化和节省空间化,因此除了高断裂韧性值之外,还需要兼具与常规用途同样地合适的磁特性。

5.作为面向车载用的mnzn类铁素体,过去已经进行了各种开发。就良好的磁特性而言,已知有专利文献1、2等;就提高了断裂韧性值的mnzn类铁素体而言,例如已知有专利文献3、4等。并且,作为保持初始磁导率至10mhz区域的高电阻mncozn类铁素体,已知有专利文献5和6等。

6.现有技术文献

7.专利文献

8.专利文献1:特开2007-51052号公报

9.专利文献2:特开2012-76983号公报

10.专利文献3:特开平4-318904号公报

11.专利文献4:特开平4-177808号公报

12.专利文献5:特许第4508626号公报

13.专利文献6:特许第4554959号公报

技术实现要素:

14.发明要解决的问题

15.然而,例如,在专利文献1和专利文献2中,虽然提到了用于实现所需磁特性的组成,但完全没有提及断裂韧性值,作为汽车车载用电子部件的磁芯是不适合的。同样,专利文献5、6也没有提及断裂韧性值,不适合作为车载用电子部件的磁芯。此外,在专利文献3和专利文献4中,虽然提及了断裂韧性值的改良,但其磁特性作为汽车车载用电子部件的磁芯

是不够的,在该用途中还是不适合的。

16.本发明鉴于上述情况而完成,其目的在于提供一种mncozn类铁素体,该mncozn类铁素体兼具:平板状磁芯基于jis r1607测定的断裂韧性值为1.00mpa

·m1/2

以上的优异的机械特性、电阻率为30ω

·

m以上、居里温度为100℃以上、相同条件下制成的环形磁芯的矫顽力为15.0a/m以下并且23℃和10mhz下的初始磁导率的值为150以上的优异的磁特性。

17.用于解决技术问题的技术方案

18.本发明人们为了解决上述问题,经过反复潜心研究,得到以下发现。

19.发明人们首先选择了能够实现环形磁芯在23℃和10mhz下的高初始磁导率的、mncozn类铁素体的fe2o3量、zno和coo量的适当的组成。在该组成范围内,由于几乎不含导致电阻降低的fe

2

离子,因此能够在一定程度上保持较高的电阻率,并且由于磁各向异性和磁致伸缩小,因此,能够获得作为软磁材料重要的低矫顽力和不会造成实用上问题的高居里温度,并且在10mhz区域也能够保持高初始磁导率。

20.接下来,发明人们发现了如下事实:通过添加适量的作为在晶界处偏析的非磁性成分的sio2和cao,能够生成均匀的晶界,进一步提高电阻率,并且能够使晶体结构排列整齐。

21.除此之外,当发明人们研究对提高断裂韧性值有效的因素时,获得了两个发现。

22.(1)发明人们首先发现抑制异常晶粒生长是必须的。异常晶粒生长是指,由于杂质的存在等导致烧制时的晶粒生长失去平衡,在某些部位出现100个正常粒子左右大小的粗大粒子的现象。当出现异常晶粒生长时,异常晶粒生长部位的强度极低,芯部以该部位为起点发生断裂。因此,抑制异常晶粒生长对于提高断裂韧性值是必不可少的。

23.(2)接下来,虽然没有确认到异常晶粒,但即使为相同条件下制备的试样,偶尔也会得到韧性值异常低的试样,并调查其原因。结果发现,韧性值低的试样的断面存在特定成分的杂质,证实了通过阻止这些杂质从原料和水中混入、抑制这些杂质的混入,能够提高mncozn类铁素体的材料的断裂韧性值。

24.(3)此外,发现杂质中的na、mg、al及k对于成型体的裂纹产生了不利的影响。发现通过减少这些杂质,能够在工业上高效地制造mncozn类铁素体。

25.基于上述发现做出了本发明。即,本发明的主要技术方案如下。

26.[1]一种mncozn类铁素体,其为由基本成分、辅助成分和不可避免的杂质组成的mncozn类铁素体,

[0027]

所述基本成分以fe2o3、zno、coo和mno计,铁、锌、钴和锰的总和为100mol%,其中,

[0028]

铁:以fe2o3计为45.0mol%以上且不足50.0mol%,

[0029]

锌:以zno计为15.5~24.0mol%,

[0030]

钴:以coo计为0.5~4.0mol%,以及

[0031]

锰:余量;

[0032]

相对于所述基本成分,所述辅助成分为:

[0033]

sio2:50~300质量ppm,以及

[0034]

cao:300~1300质量ppm;

[0035]

所述不可避免的杂质中的p、b、na、mg、al及k的量分别控制在:

[0036]

p:不足10质量ppm,

[0037]

b:不足10质量ppm,

[0038]

na:不足200质量ppm,

[0039]

mg:不足200质量ppm,

[0040]

al:不足250质量ppm,以及

[0041]

k:不足100质量ppm。

[0042]

[2]根据前述[1]所述的mncozn类铁素体,根据jis r1607测定的断裂韧性值为1.00mpa

·m1/2

以上,并且

[0043]

23℃、10mhz的初始磁导率为150以上,

[0044]

电阻率为30ω

·

m以上,

[0045]

23℃下的矫顽力为15.0a/m以下,

[0046]

居里温度为100℃以上。

[0047]

发明效果

[0048]

根据本发明,能够将成型体的裂纹发生率降低到不足2.0%并且成品率良好地提供如下mncozn类铁素体,该mncozn类铁素体兼具:平板状磁芯基于jis r1607测定的断裂韧性值为1.00mpa

·m1/2

以上的优异的机械特性、电阻率为30ω

·

m以上、居里温度为100℃以上、相同条件下制成的环形磁芯的矫顽力为15.0a/m以下并且23℃和10mhz下的初始磁导率的值为150以上的优异的磁特性。

具体实施方式

[0049]

通常,为了提高mnzn类铁素体的初始磁导率,降低磁各向异性和磁致伸缩是有效的。为了实现这些,需要在适当的范围内选择作为mnzn类铁素体的主要成分的fe2o3、zno以及mno的混合量。此外,通过在烧制工序中施加足够的热量以使铁素体内的晶粒适度地生长,能够使磁化工序中晶粒内的磁畴壁容易移动。此外,通过添加在晶界处偏析的成分并生成适当且均匀厚度的晶界,保持电阻率并抑制因初始磁导率的频率增加而引起的衰减,在100khz区域也能够实现高初始磁导率。

[0050]

然而,mnzn类铁素体的电阻率最大不过20ωm左右,因此,无法维持初始磁导率至10mhz。因此,如上所述,汽车车载用途中有时使用mncozn类铁素体。

[0051]

另一方面,关于车载用电子部件的磁芯,除了上述磁特性之外,还需要高断裂韧性值,以便即使在经常经受振动的环境中也不会损坏。如果作为磁芯的mncozn类铁素体损坏的话,电感会大大降低,从而电子部件无法发挥其应有的功能,由于其影响而可能导致整台汽车无法运行。

[0052]

综上所述,用于汽车车载用的电子部件的mncozn类铁素体需要兼具以高初始磁导率为代表的良好的磁特性和高断裂韧性值。

[0053]

在下文中,将说明本发明的实施方案。本发明不限于以下实施方案。此外,在本发明中,用“~”表示的数值范围是指将“~”前后记载的数值作为下限值和上限值而包含的范围。

[0054]

在本发明中,限定了mncozn类铁素体的组成。首先,说明在本发明中将mncozn类铁素体(下文中,也简称为铁素体)的组成限定为前述范围的理由。此外,本发明中所含的作为基本成分的铁、锌、锰均通过以fe2o3、zno、mno计的值来表示。并且,关于fe2o3、zno、mno的含

量以相对于以fe2o3、zno、coo、mno计的铁、锌、钴、锰的总量100mol%的mol%表示,关于辅助成分和不可避免的杂质的含量,以相对于基本成分的质量ppm表示。

[0055]

首先,说明基本成分。

[0056]

fe2o3:45.0mol%以上、不足50.0mol%。

[0057]

含有过多fe2o3时,fe

2

量增加,mncozn类铁素体的电阻率下降。为了避免这种情况,fe2o3的量需要限制为不足50mol%。但是,fe2o3的量过少时,会招致矫顽力上升及居里温度下降,因此,以fe2o3计,至少含有铁45.0mol%。fe2o3的含量优选为47.1mol%以上。并且,fe2o3的含量优选为49.5mol%以下。

[0058]

zno:15.5mol%~24.0mol%。

[0059]

zno由于使铁素体的饱和磁化增加并且饱和蒸气压较低,因此,具有使烧结密度上升的作用,是降低矫顽力的有效成分。因此,至少包含以zno计15.5mol%的锌。另一方面,当锌含量高于适当值时,导致居里温度降低,这会存在实用上的问题。因此,以zno计锌为24.0mol%以下。zno的含量优选为23.0mol%以下,更优选为22.0mol%以下。

[0060]

coo:0.5mol%~4.0mol%。

[0061]

coo中的co

2

是具有正磁各向异性能量的离子,随着添加适量的coo,磁各向异性能量的总和的绝对值减小,其结果是,矫顽力降低。因此,添加0.5mol%以上的coo。另一方面,当大量添加coo时,电阻率降低、诱发异常晶粒生长,并且,磁各向异性能量的总和过度正向倾斜,反而导致矫顽力增加。为了防止上述情况的发生,coo最多添加至4.0mol%以下。coo的含量优选为0.8mol%以上,更优选为1.0mol%以上。此外,coo的含量优选为3.8mol%以下,更优选为3.5mol%以下。

[0062]

mno:余量。

[0063]

本发明关于mncozn类铁素体,基本成分组成的余量为mno。其原因在于,如果不为mno,则无法获得以低矫顽力和10mhz下的高磁导率为代表的良好的磁特性。mno的含量优选为25.0mol%以上、更优选为26.0mol%以上。并且,mno的含量优选为33.0mol%以下、更优选为32.0mol%以下。

[0064]

以上说明了基本成分,关于辅助成分如下所述。

[0065]

sio2:50~300质量ppm。

[0066]

已知sio2有助于铁素体晶体结构的均质化,通过适量添加,可以抑制异常晶粒生长,也可以提高电阻率。因此,能够使矫顽力降低的同时提高断裂韧性值。因此,至少含有50质量ppm以上的sio2。另一方面,当sio2含量过多时,反而会出现异常晶粒,该异常晶粒使断裂韧性值显著降低的同时,也使10mhz下的初始磁导率和矫顽力显著变差,因此,将sio2含量限制在300质量ppm以下。sio2的含量优选为55质量ppm以上、更优选为60质量ppm以上、进一步优选为180质量ppm以上。并且,sio2的含量优选为275质量ppm以下、更优选250质量ppm以下。

[0067]

cao:300~1300质量ppm。

[0068]

cao在mnzn类铁素体的晶界偏析,具有抑制晶粒生长的作用,随着适量添加,电阻率上升,矫顽力下降,并且也能够使断裂韧性值上升。因此,至少含有300质量ppm的cao。另一方面,当cao含量过多时,会出现异常晶粒,使断裂韧性值和矫顽力同时变差,因此,将cao的含量限制在1300质量ppm以下。cao的含量优选为325质量ppm以上、更优选为350质量ppm

以上、进一步优选为500质量ppm以上。cao的含量最优选为600质量ppm以上、700质量ppm以上。特别是,cao的含量为600质量ppm以上或者700质量ppm以上的话,则能够得到特别优异的断裂韧性值。并且,cao的含量优选为1150质量ppm以下、更优选1000质量ppm以下。

[0069]

p:不足10质量ppm、b:不足10质量ppm。

[0070]

p和b主要是原料氧化铁中不可避免地含有的成分。这些的含量为极微量的话是没有问题的,但如果含有一定量以上的话,则会诱发铁素体的异常晶粒生长,异常晶粒生长部位成为断裂的起点而导致断裂韧性值下降,同时使矫顽力增大、初始磁导率下降,产生严重的不利影响。因此,p和b的含量均限制为不足10质量ppm。p的含量优选为8质量ppm以下、更优选为5质量ppm以下。并且,b的含量优选为8质量ppm以下,更优选5质量ppm以下。p及b的含量的下限没有特别地限定,可以分别为0质量ppm。

[0071]

na:不足200质量ppm。

[0072]

mg:不足质量ppm。

[0073]

al:不足250质量ppm。

[0074]

k:不足100质量ppm。

[0075]

在作为mncozn类铁素体的原料的氧化铁、氧化锰、氧化锌中包含低纯度的na、mg、al、k,并且,na、mg、al、k作为溶解成分存在于自来水等水中。此外,在铁素体的制造工序中,有时会添加含有这些金属离子的分散剂等成分。另外,作为在铁素体制造工序中的煅烧和烧制时使用的炉的耐火物,主要使用包含上述成分的材料,可以认为上述成分可能由于炉的脱落或接触磨损而混入。如果上述成分中的一部分在成型体时残留,则在烧制时与氧化铁反应形成尖晶石结构并固溶在mncozn类铁素体中。这些成分本身不会引起异常晶粒生长,也不会对磁特性产生不利影响,然而,这些成分的固溶部的韧性比通常的mncozn类铁素体低,因此,由于这些成分存在而会使mncozn类铁素体的韧性显著降低。因此,为了抑制韧性的降低,限制这四种成分的含量。

[0076]

具体而言,na:不足200质量ppm、mg:不足200质量ppm、al:不足250质量ppm、k:不足100质量ppm。na的含量优选为130质量ppm以下、更优选为90质量ppm以下。mg的含量优选为150质量ppm以下、更优选为125质量ppm以下。al的含量优选为200质量ppm以下、更优选为180质量ppm以下。此外,k的含量优选为85质量ppm以下,更优选为75质量ppm以下。na、mg、al及k的下限没有特别地限定,可以分别为0质量ppm。从制造技术的观点来看,na的含量优选为10质量ppm以上。从制造技术的观点来看,mg的含量优选为10质量ppm以上。从制造技术的观点来看,al的含量优选为15质量ppm以上。此外,从制造技术的观点来看,k的含量优选为5质量ppm以上。

[0077]

此外,作为通过减少na、mg、al及k成分而获得的次要效果,可以举出成型工序中的产量提高。mncozn类铁素体是通过将含有粘结剂的造粒粉通过粉末压缩方法成型后将其烧制而制造的,对此稍后将详述。在该成型工序中,主要在从模具脱模时会在成型体上产生裂纹。如果此时出现裂纹即为次品,其作为产品的价值就会丧失。如果na、mg、al及k成分为上述规定范围内的组成的话,则能够抑制成型品的裂纹发生率。关于该机制的详细情况正在研究中,本发明人们推测如下。已知主要用作粘结剂的聚乙烯醇等有机粘结剂与na、mg、al及k等金属离子之间会发生交联反应。因此,认为na、mg、al及k等金属离子具有阻碍粘结剂均匀分散的作用。因此,本发明人们想到通过设定na、mg、al及k的含量可能能够抑制这种情

况。通过减少na、mg、al及k的成分,能够将成型品的裂纹发生率降低至不足2.0%,能够以良好的成品率制造mncozn类铁素体。

[0078]

此外,作为不可避免的杂质的ti的含量优选小于50质量ppm。ti含量小于50质量ppm时,能够适当地抑制初始磁导率的温度特性的变动,能够适当地防止23℃、10mhz下的初始磁导率的下降。ti含量的下限没有特别限制,可以为0质量ppm。此外,作为不可避免的杂质的nb2o5的含量优选为50质量ppm以下,更优选为10质量ppm以下。当nb2o5的含量优选为50质量ppm以下、更优选为10质量ppm以下时,能够适当地抑制初始磁导率的温度特性的变动,能够适当地防止23℃、10mhz下的初始磁导率的下降。nb2o5的含量的下限没有特别限定,可以为0质量ppm。

[0079]

p、b、na、mg、al、k的总量优选为675质量ppm以下,更优选为400质量ppm以下。它们的总量越少,断裂韧性值越大。

[0080]

此外,p、b、na、mg、al、k以及其他不可避免的杂质的含量根据jis k0102(icp质谱法)进行定量。

[0081]

此外,mnzn类铁素体的各种特性,不限于组成,受各种参数的影响也很大。其中,在本发明中,为了获得更优选的磁特性和机械特性,优选设置下述规定。

[0082]

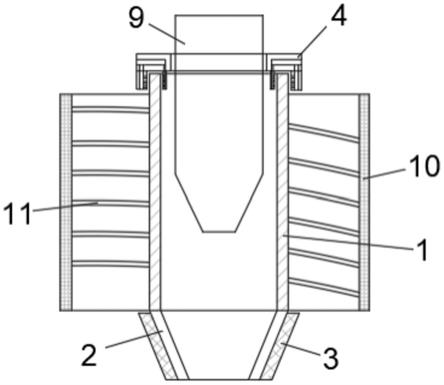

mncozn类铁素体为陶瓷,由于为脆性材料而几乎不发生塑性变形。因此,断裂韧性值通过jis r1607中规定的sepb法(单边预裂纹梁法(single-edge-precracked-beam method))测定。在sepb法中,断裂韧性值是通过在平板状磁芯的中心部压入维氏压头,在施加预裂纹的状态下进行弯曲试验来测定的。本发明的mncozn类铁素体设定要求高韧性的车载用途,其断裂韧性值满足1.00mpa

·m1/2

以上。为了满足该条件,需要将上述的成分组成控制在规定范围内。断裂韧性值优选为1.05mpa

·m1/2

以上,更优选为1.10mpa

·m1/2

以上。

[0083]

接着,对本发明的mncozn类铁素体的制造方法进行说明。

[0084]

本发明的mncozn类铁素体的制造方法可以为包括如下工序的mnzn类铁素体的制造方法:将所述基本成分的混合物进行煅烧,冷却得到煅烧粉的煅烧工序;将所述辅助组分添加至所述煅烧粉中,混合、粉碎,得到粉碎粉的混合-粉碎工序;在所述粉碎粉中添加粘结剂混合后,造粒得到造粒粉的造粒工序;将所述造粒粉成型得到成型体的成型工序;烧制所述成型体得到mncozn类铁素体的烧制工序。

[0085]

在mncozn类铁素体的制造中,首先按上述比例称量作为基本成分的fe2o3、zno、coo和mno粉末,将它们充分混合形成混合物,然后将该混合物煅烧(煅烧工序)。此时,不可避免的杂质被限制在上述范围内。

[0086]

接着,将本发明中规定的辅助成分按规定的比例添加至得到的煅烧粉中,与煅烧粉混合并进行粉碎(混合-粉碎工序)。在该工序中,将粉末充分均质化以使添加成分的浓度不存在偏差,同时将煅烧粉微细化至目标平均粒径的大小,得到粉碎粉。

[0087]

接着,在粉碎粉中添加聚乙烯醇等公知的有机粘结剂,通过喷雾干燥法等进行造粒,得到造粒粉(造粒工序)。之后,根据需要,经过用于粒度调整的筛分等工序,通过成型机加压成型而形成成型体(成型工序)。如果在该成型工序中成型体上出现裂纹的情况下,则在最终产品mncozn类铁素体上也会留有裂纹。含有裂纹的mnzn类铁素体等同于强度差并含有空隙,因此为不能满足所希望的磁特性的次品。因此,此时去除含有裂纹的成型体。接着,在公知的烧制条件下烧制成型体,得到mncozn类铁素体(烧制工序)。

[0088]

此外,在本发明的mncozn类铁素体的制造方法中,使用含有的杂质量减少了的原料。另外,在混合、粉碎、造粒时,作为含有基本成分或还含有辅助成分的浆料的溶剂,使用含有的杂质量减少了的纯水或离子交换水。此外,为了降低粘结剂及浆料的粘度而添加的表面活性剂等,也选择减少了金属离子的表面活性剂。此外,在煅烧工序和烧制工序中使用的炉的耐火材料中通常含有这些成分。为此,通过适当筛分以抑制这些元素的污染,或通过在烧制时采用垫粉以减少成型体与耐火材料的接触面积,来防止na、mg、al及k的污染。

[0089]

可以对于得到的mncozn类铁素体适当地施以表面研磨等加工。

[0090]

如此得到的mncozn类铁素体,不仅具有以往的mncozn类铁素体所不能具有的、平板状磁芯基于jis r1607测定的断裂韧性值为1.00mpa

·m1/2

以上的优异的机械特性,而且同时实现了电阻率为30ω

·

m以上、居里温度为100℃以上、相同条件下制成的环形磁芯的矫顽力为15.0a/m以下并且23℃和10mhz下的初始磁导率的值为150以上的优异的磁特性。电阻率优选为40ω

·

m以上,更优选为50ω

·

m以上。居里温度优选为150℃以上。环形磁芯的矫顽力优选为13.0a/m以下,更优选为12.6a/m以下。23℃和10mhz下的初始磁导率优选为160以上,更优选为170以上。

[0091]

此外,环形磁芯的初始磁导率是向环形磁芯缠绕10匝绕线后,根据使用阻抗分析仪(

キーサイト

社制4294a)测量的阻抗和相位角来计算的。

[0092]

此外,按照jis c2560-2在23℃下测量矫顽力hc。

[0093]

电阻率通过四端子法测定。

[0094]

居里温度通过使用lcr测量仪(

キーサイト

社制4980a)测定的阻抗的温度特性测量结果计算得出。

[0095]

关于平板状磁芯的断裂韧性值,依据jis r1607,在通过维氏压头压入中央部的试样上施加预裂纹后,通过三点弯曲试验断裂,根据其断裂载荷和试验片的尺寸计算得出。

[0096]

实施例

[0097]

(实施例1)

[0098]

将所含的fe、zn、co及mn全部以fe2o3、zno、coo及mno计的情况下,称量各原料粉末,使fe2o3、zno、coo及mno的比例如表1所示。用球磨机混合16小时,然后在900℃空气中煅烧3小时,空气中冷却1.5小时至室温,得到煅烧粉。接着,分别称量相当于150质量ppm和700质量ppm的sio2和cao,添加到上述煅烧粉中,使用球磨机粉碎12小时,得到粉碎粉。将聚乙烯醇加入该粉碎粉中进行喷雾干燥造粒,施加118mpa的压力形成环形磁芯和平板状磁芯。之后,目视确认这些成型体没有裂纹,将成型体装入烧制炉中,在氮气和空气适当混合的气流中以最高温度1320℃

×

2小时进行烧制,得到外径:25mm、内径:15mm、高:5mm的烧结体环形磁芯和长:4mm、宽:35mm、厚:3mm的烧结体平板状磁芯。

[0099]

此外,使用高纯度原料作为原料,此外,在辅助成分的混合、粉碎时使用纯水,并且在浆料中不添加含有金属离子的润滑剂等成分,从而抑制了na、mg、al及k的污染,烧结体环形磁芯和烧结体平板状磁芯中含有的p和b的量分别为4和3质量ppm,na、mg、al及k分别为80、75和120和30质量ppm。此外,如上所述,p、b、na、mg、al及k的含量根据jis k0102(icp质谱法)进行定量。

[0100]

根据上述方法,测定了烧结体环形磁芯的初始磁导率、矫顽力hc、居里温度和烧结平板状磁芯的断裂韧性值。所得的结果如表1所示。

[0101]

[表1]

[0102][0103]

如该表所示,在作为发明例的实施例1-1至1-7中,电阻率为30ωm以上、23℃下的

矫顽力为15.0a/m以下、居里温度为100℃以上、23℃、10mhz的初始磁导率的值为150以上,并且,断裂韧性值为1.00mpa

·m1/2

以上,兼具适宜的磁特性和高韧性。

[0104]

与此对比,在含有50.0mol%以上的fe2o3的比较例(比较例1-1、1-2)中,电阻率显著降低,随着涡流损失增加,10mhz的初始磁导率也大幅地变差。另一方面,在fe2o3小于45.0mol%的比较例(比较例1-3)中,虽然实现了高韧性,但由于磁各向异性和磁致伸缩变大,导致矫顽力增加并且居里温度降低。

[0105]

在zno过量的比较例(比较例1-4)中,居里温度降低到不足100℃。与此相反,在zno小于规定范围的比较例(比较例1~5)中,矫顽力上升,超出了所希望的范围。

[0106]

关注coo的话,在含量低于规定范围的比较例(比较例1~6)中,由于正负磁各向异性的抵消不充分,导致矫顽力变大,在过量地含有coo的比较例(比较例1-7)中,相反地,由于正磁各向异性过度增加,导致矫顽力上升,10mhz下的初始磁导率也降低。

[0107]

(实施例2)

[0108]

将所含的fe、zn、co及mn全部换算为fe2o3、zno、coo及mno的情况下,称量各原料,使fe2o3:49.0mol%、coo:2.0mol%、zno:21.0mol%、mno:28.0mol%。用球磨机混合16小时,然后在900℃空气中煅烧3小时,空气中冷却1.5小时至室温,得到煅烧粉。接着,将表2所示的量的sio2和cao添加到上述煅烧粉中,使用球磨机粉碎12小时,得到粉碎粉。将聚乙烯醇加入该粉碎粉中进行喷雾干燥造粒,施加118mpa的压力形成环形磁芯和平板状磁芯。之后,目视确认这些成型体没有裂纹,将成型体插入烧制炉中,在氮气和空气适当混合的气流中以最高温度1320℃

×

2小时进行烧制,得到外径:25mm、内径:15mm、高:5mm的烧结体环形磁芯和长:4mm、宽:35mm、厚:3mm的烧结平板状磁芯。得到的烧结体环形磁芯和烧结体平板状磁芯中含有的p和b的量分别为4和3质量ppm,此外,na、mg、al及k分别为80、75和120和30质量ppm。

[0109]

对于上述各试样,使用与实施例1中相同的方法和设备分别评估它们的特性。所得的结果如表2所示。

[0110]

[表2]

[0111]

表2

[0112][0113]

如该表所示,在sio2及cao的量为规定的范围内的实施例2-1至2-4中,能够兼备电阻率为30ωm以上、矫顽力为15.0a/m以下、居里温度为100℃以上、且23℃、10mhz的初始磁导率的值为150以上的良好的磁特性以及断裂韧性值为1.00mpa

·m1/2

以上的高韧性。

[0114]

另一方面,在sio2和cao这两种成分之一的含量不足规定量的比较例2-1、2-3中,由于晶界形成不充分而导致电阻率下降,并且由于对于晶粒生长的适度抑制不充分而出现了部分低强度的粗晶粒,因此,断裂韧性值不到所期望的值。与此相反,在相同成分之一过量的比较例2-2、2-4和2-5中,由于异常晶粒的出现而导致以23℃、10mhz下的初始磁导率为代表的磁特性变差,并且由于异常晶粒含有较多的晶内空隙而导致空隙残留率高,因此,断裂韧性值大幅地下降。

[0115]

(实施例3)

[0116]

按照实施例1所示的方法,使用基本成分和辅助成分的组成比例与实施例1-2相同、但含有的p、b的量分别不同的原料,得到造粒粉。施加118mpa的压力将该造粒粉成形为环形磁芯和平板状磁芯。之后,目视确认这些成型体没有裂纹,将成型体插入烧制炉中,在氮气和空气适当混合的气流中以最高温度1320℃

×

2小时进行烧制,得到外径:25mm、内径:15mm、高:5mm的烧结体环形磁芯和长:4mm、宽:35mm、厚:3mm的烧结体平板状磁芯。

[0117]

对于上述各试样,使用与实施例1中相同的方法和设备分别评估它们的特性。所得的结果如表3所示。

[0118]

另外,在相同条件下制造1000个成型体,并目测观察是否有裂纹。此外,关于裂纹的判断,将成型体完全断裂的、能够确认0.5mm以上的裂纹的或者部分缺失的判断为有裂纹的磁芯。表3示出了裂纹发生率。

[0119]

[表3]

[0120][0121]

在p、b为规定范围内的实施例3-1中,能够兼具电阻率、矫顽力、23℃、10mhz下的初始磁导率的值为150以上的期望的磁特性以及断裂韧性值为1.00mpa

·m1/2

以上的高韧性。

相反,当两种成分之一或双方的含量都为规定以上时,多种磁特性由于异常晶粒的出现而变差,同时断裂韧性值也降低,期望的值均无法获得。

[0122]

(实施例4)

[0123]

按照实施例1所示的方法,使用基本组分和辅助组分的组成比例与实施例1-2相同、而杂质的含量不同的原料,关于混合、粉碎、造粒时用作浆料的溶剂的水,不同于普通的纯水或离子交换水,使用自来水或不同硬度的矿泉水等,或者有意地加入试剂,从而制备最终试料中含有的na、mg、al及k的量不同的造粒粉,使用该造粒粉,施加118mpa的压力,成型环形磁芯和平板状磁芯。之后,目视确认这些成型体没有裂纹,将成型体插入烧制炉中,在氮气和空气适当混合的气流中以最高温度1320℃

×

2小时进行烧制,得到外径:25mm、内径:15mm、高:5mm的烧结体环形磁芯和长:4mm、宽:35mm、厚:3mm的烧结平板状磁芯。

[0124]

对于上述各试样,使用与实施例1中相同的方法、设备分别评估它们的特性。所得的结果如表4所示。

[0125]

另外,以相同条件下制造1000个成型体,目视观察裂纹的有无。表4示出了裂纹发生率。

[0126]

[表4]

[0127][0128]

在na、mg、al及k的含量在既定范围内的实施例4-1至4-9中,获得了断裂韧性值为1.00mpa

·m1/2

以上的良好的值。

[0129]

另一方面,在na、mg、al及k中的至少其一的含量为规定值以上的比较例4-1至4-9中,磁特性得到了期望的值,然而,断裂韧性值下降至不足1.00mpa

·m1/2

。推测这种韧性的下降是由于na、mg、al及k固溶于晶粒内、出现了局部低韧性的点所导致的。

[0130]

关注成型体的裂纹发生率的话,比较例4-1~4-9的裂纹发生率高达2.0%以上的值。考虑这是因为在这些比较例中,na、mg、al及k的含量没有得到充分抑制,从而阻碍了粘结剂的均匀分散,成型体中局部地存在粘结剂量不足的强度弱的部位而容易出现裂纹缺陷。

[0131]

产业上的可利用性

[0132]

如上所述,本发明能够将成型体的裂纹发生率降低到不足2.0%并且成品率良好地提供如下本发明涉及的mncozn类铁素体,该mncozn类铁素体兼具:平板状磁芯基于jis r1607测定的断裂韧性值为1.00mpa

·m1/2

以上的优异的机械特性、电阻率为30ω

·

m以上、居里温度为100℃以上、相同条件下制成的环形磁芯的矫顽力为15.0a/m以下并且23℃和10mhz下的初始磁导率的值为150以上的优异的磁特性,特别适合车载用电子部件的磁芯。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。