1.本发明属于食品加工技术领域,具体涉及一种高水溶性膳食纤维豆渣的湿法蒸汽爆破改性方法。

背景技术:

2.目前有报道的对豆渣水溶性膳食纤维产品的制备、豆渣的改性研究方法概括起来主要分为化学法、物理法和生物法几大类。化学法即酸碱处理在豆渣膳食纤维水溶性改性的生产中应用较多,但若单独使用酸碱处理,会造成部分水溶性膳食纤维的损失,水溶性膳食纤维含量提高幅度小,产品风味和色泽较差,酸碱处理反应所需时间也较长,且生产过程易对产品和环境造成污染。物理法如挤压膨化、高温蒸煮、高压均质等,单独使用会部分提高水溶性膳食纤维含量,但受设备条件限制很大,工业生产中很少采用。生物法(含酶法和发酵法) 条件温和、产品品质好,但酶制剂较为昂贵,酶解和发酵所需时间也较长,水溶性膳食纤维的产率也较低,使该法生产成本较高,且酶解与发酵过程中的影响因素复杂,不易工业化,在工业中仍有较大限制。

3.专利200710144658.x一种发酵法制备豆渣水溶性膳食纤维的方法,采用里氏木霉发酵豆渣,产物经灭菌、过滤、浓缩、乙醇沉淀、真空干燥得到成品。该豆渣水溶性膳食纤维的制备方法是首先将新鲜的豆渣干燥12~14h,然后粉碎,发酵3~4d,过滤并用无水乙醇沉淀,沉淀物真空干燥得到成品。该方法生产周期较长,整个生产工艺需时在5d以上,且工艺复杂。

4.各方法所制备的可溶性膳食纤维豆渣,由于豆渣初始原料的膳食纤维含量不同,以及膳食纤维组成,如纤维素、半纤维素、木质素的组成不同,因此经不同制备方法所得产品的水溶性膳食纤维含量差别很大,不同方法之间的可比性较差,即使同为蒸汽爆破方法,所得产品指标也很难比较。此外,不同制备方法,除粉碎、蒸汽爆破、酶解等直接影响水溶性膳食纤维含量的操作外,一些处理工艺对豆渣进行了脱脂、脱蛋白处理,或者采用乙醇沉淀等工艺除去了豆渣中非膳食纤维的其他成分,因此,其产品水溶性膳食纤维含量的表征方法,并不能真正表征对豆渣进行改性处理工艺本身对水溶性膳食纤维的增加程度。因此,产品水溶性膳食纤维含量,或者水溶性膳食纤维占总膳食纤维含量的指标,不具有可比性。

5.目前对豆渣的蒸汽爆破改性研究中,均是将豆渣充分干燥(水分含量约 2%~6%),再粉碎过筛(40~80目筛),然后将粉碎后的干豆渣粉进行蒸汽爆破;或者蒸汽爆破前对豆渣进行加水、润湿处理,但并没有从蒸汽爆破效果的角度确定豆渣最佳含水量。如专利cn111280395a一种豆渣酵素的制备方法,是利用滚筒离心机对豆渣进行脱水处理,干燥,利用高速粉碎机进行粗粉碎后进行蒸汽爆破处理;专利cn109588687a一种利用豆渣粉为载体制备微胶囊酱油粉的工艺方法,是将湿豆渣干燥后,过40~80目筛,再将豆渣粉放入蒸汽爆破机进行蒸汽爆破。专利cn 107647286 a一种豆渣膳食纤维的制备方法及豆渣膳食纤维,其豆渣蒸汽爆破前的处理方法为:将豆渣干燥、粉碎后加蒸馏水于 110~120℃蒸煮30~40min后经浓缩、干燥、粉碎,再对原料采用边搅拌边缓慢喷洒加水,将原料含水量调节至

100~150%,然后停止搅拌并取出原料,密封5~30min,再将原料装入蒸汽爆破装置中,在1~4min升至0.8~1.0mpa,保压50~80s后瞬间卸压,取出原料加入质量百分比浓度为2.5~3的naoh溶液,在160~200w功率下提取25~30min得提取液,再将提取液以5500~ 6000r/min离心3~4min后过滤,取滤渣,然后在滤渣中加水,滤渣与水的质量比1:1~6,再加入脱杂酶酶解1~3.5h,滤渣与脱杂酶的质量比为1:0.025~0.035,酶解温度为25~55℃,ph值为5.0~8.0,过滤后取滤渣为膳食纤维原料;然后再将该膳食纤维原料用水解酶酶解1~4h,取酶解后的滤液浓缩、沉淀、干燥制成。该专利对蒸汽爆破前的豆渣处理工艺包括干燥

→

粉碎

→

蒸煮

→

浓缩

→

干燥

→

粉碎

→

加水调节豆渣含水量

→

蒸汽爆破,其中干燥和粉碎处理2次,工艺重复且复杂,由于蒸汽爆破本身是在高压、高温下进行的处理,其蒸煮意义不大。原料蒸汽爆破时含水量高达100~150%,不仅会影响蒸汽爆破效果,蒸汽爆破后的产品水分含量也很高,为蒸汽爆破后的干燥浓缩增加了难度。蒸汽爆破后又经碱处理,离心除去了滤液,碱处理会造成豆渣中总膳食纤维、水溶性膳食纤维的损失,且后续的离心除去滤液将会除去蒸汽爆破、碱处理操作产生的水溶性膳食纤维。因此该专利工艺不仅复杂,还会造成水溶性膳食纤维的极大损失。

6.豆渣是生产豆腐、豆浆、腐竹等豆制品过程中的主要副产品,其来源广泛,我国大豆食品行业每年约生产2000多万吨湿豆渣。豆渣是优良的膳食纤维源,其膳食纤维含量高达50%以上,此外还含有较多的蛋白质(约19%左右)、钙、磷、铁、维生素等营养成分,其膳食纤维和蛋白含量均高于其他谷类作物,是良好的营养保健食物资源。但由于豆渣具有令人难以接受的异味,且口感粗糙适口性差,豆渣在食品加工中的开发利用存在很大困难。豆渣中的膳食纤维几乎全部为不溶性膳食纤维,将其直接添加到食品中,将影响食品原有的质构、风味等特性,即使添加由于豆渣的工艺特性限制,其添加量也很有限。

7.基于以上原因,目前国内真正实现豆渣工业化利用的产品少有报道,对豆渣的利用,除少部分用作饲料、初级产品加工外,大部分都被当作废弃物处理,以致于豆渣潜在的营养价值并未得到充分利用,同时也给环境造成了污染。

8.此外,尽管豆渣中膳食纤维含量高达50%以上,但豆渣中膳食纤维的组成不够合理,这将影响豆渣作为膳食纤维补充源的生理功能。膳食纤维(df)作为国际公认的第七大营养素,对人体具有重要的生理功能。膳食纤维按水溶性的不同可分为水溶性膳食纤维(sdf)与水不溶性膳食纤维(idf)两类,二者在体内的生理功能不同。idf包括纤维素、木质素和部分半纤维素,作用主要在于使肠道产生机械蠕动效果,防止肥胖、便秘、肠癌等。sdf包括果胶等亲水胶体物质和部分半纤维素,则更多的发挥代谢功能,影响碳水化合物和脂类的代谢,减少血液中的胆固醇、调节血糖,从而降低心脏病的危险。sdf较idf在生理功能方面更能发挥其代谢作用。如对结肠癌的防治效果比idf更好,在降低血液胆固醇含量方面及对有害物质的清除上都比idf效果好;用途也比idf更加广泛。相关研究认为,膳食纤维中可溶性成分的组成比例是影响膳食纤维生理功能的一个重要因素,当sdf在总膳食纤维中的组成达到10%以上时,膳食纤维具有较好的膨胀性和持水性,较强的生理活性,具有明显的保健作用,可以作为各种食品添加剂以及用于生产保健食品。

技术实现要素:

9.针对现有技术中存在的问题,对豆渣膳食纤维进行改性处理,提高水溶性膳食纤

维成分十分必要。本发明以大豆制品腐竹、豆腐加工的副产物——价格低廉的豆渣为膳食纤维来源,采用蒸汽爆破对豆渣进行脱腥、改性处理,将鲜湿豆渣干燥至水分含量为30%~50%,经蒸汽爆破后改善豆渣的适口性、提高工艺特性,且豆渣中的水溶性膳食纤维含量达到12%~32%,豆渣中水溶性膳食纤维占总膳食纤维含量达到22%~45%,豆渣中水溶性膳食纤维提高8~15倍,得到高生理活性的豆渣膳食纤维。

10.为解决上述技术问题,本发明采用以下技术方案:

11.一种高水溶性膳食纤维豆渣的湿法蒸汽爆破改性方法,包括以下步骤:

12.(1)取鲜湿豆渣,干燥至水分含量为30%~50%;

13.(2)将干燥至水分含量为30%~50%的湿豆渣,送入蒸汽爆破机的汽缸中,通入饱和蒸汽进行蒸汽爆破;

14.(3)收集蒸汽爆破后的样品,烘干、粉碎得高水溶性膳食纤维豆渣。

15.进一步,所述步骤(1)中的干燥温度为60~75℃。

16.进一步,所述步骤(2)爆破腔装料系数为250~350g/l。

17.进一步,所述步骤(2)蒸汽爆破条件为:压力0.8~1.2mpa,维压时间30~ 90s,爆发速度小于0.00875s。

18.进一步,所述步骤(1)中鲜豆渣来自豆腐、腐竹加工后的副产物。

19.进一步,所述步骤(3)中收集蒸汽爆破后的样品在60~75℃的条件下烘干至水分含量为3%~6%。

20.进一步,所述步骤(3)中干燥后的样品使用粉碎机粉碎5~10s以破坏干燥过程中豆渣粉末的粘结。

21.利用本发明所述的湿法蒸汽爆破改性方法制得的高水溶性膳食纤维豆渣,其中水溶性膳食纤维高达12%~32%、豆渣中水溶性膳食纤维占总膳食纤维含量的22%~45%。

22.此外,也可延长粉碎时间,使豆渣过100目筛,所得豆渣粉可直接用于面包、饼干等焙烤食品或其他食品。由于豆渣的改性处理,不仅豆渣的口感得到改善,其工艺性能也得到提高,使其在焙烤制品中的添加量提高,且豆渣中的蛋白对面包等制品的质构也有一定积极的作用。此外,该豆渣粉也可进一步与酶解技术相结合,如蛋白酶、纤维素酶等处理,以制备全膳食纤维豆渣粉。由于蒸汽爆破使豆渣具有多孔性,且蒸汽爆破破坏了豆渣中纤维的特定结构,有利于酶的降解作用,提高酶解效率。

23.本发明提出了蒸汽爆破前豆渣的最佳初始含水率。在蒸汽爆破过程中,水分作为蒸汽爆破过程的唯一作用介质,与物料爆破效果密切相关。豆渣的初始水分含量影响豆渣的溶胀和蒸汽的渗透,从而影响蒸汽爆破效果,如豆渣的组成(水溶性膳食纤维得率)与色泽。在一定水分存在下,蒸汽爆破时豆渣中少量水分转化为水蒸气,有利于其在纤维素缝隙发挥作用,会增强蒸汽爆破效果,但过高的水分含量反而会影响高温气态水分子在物料组织间的传导作用,也不利于汽相的渗入,延缓甚至会降低蒸汽爆破效果。此外,水作为唯一的传输介质参与蒸汽爆破过程,其消耗量也影响产品的成本和工业经济可行性。因此,蒸汽爆破时豆渣的水分含量对蒸汽爆破具有重要影响。但关于豆渣起始含水率对蒸汽爆破过程的影响及最佳水量优化的研究未见报道,目前的研究都是以干燥后粉碎的豆渣直接蒸汽爆破,并不是蒸汽爆破的最优物料状态。

24.本发明以豆渣的水溶性膳食纤维含量为评价指标,确定了豆渣起始最佳含水量,

不仅提高了水溶性膳食纤维的得率,且一定的含水量对于防止蒸汽爆破后豆渣的褐变是有利的,即有利于提高豆渣的感官色泽品质。

25.本发明对蒸汽爆破时的装料系数进行了研究,确定了最佳装料系数。蒸汽爆破时装料多,则生产效率高,且蒸汽能耗低,理论上装料越多越好。但装料量过多,物料被压得过于密实,蒸汽通过物料的流率将会很小,将导致传质传热很难深入到物料内部,而传质传热的严重不均匀性会对蒸汽爆破物料的均一性造成极大影响。因此,确定适宜的装料系数非常重要。而蒸汽爆破效果不仅与装料系数有关,且与物料的初始状态(如物料的孔隙度)等也密切相关。本研究在确定最佳豆渣初始状态(含水率30%~50%)的基础上,对蒸汽爆破装料系数进行了研究,以确定豆渣湿法蒸汽爆破的最优工艺,提高蒸汽爆破后豆渣的水溶性膳食纤维含量,并使蒸汽爆破后物料品质均一,最大化的利用蒸汽爆破蒸汽,提高生产的经济效益。关于目前对豆渣蒸汽爆破改性的研究中,综合考虑物料起始状态,确定最优装料系数,最大化利用蒸汽爆破能源的研究未见报道。

26.本发明基于豆渣水分含量和进样量(装料系数)的基础上,优化了蒸汽爆破压力、维压时间等蒸汽爆破条件。蒸汽爆破目的不同、物料原始状态不同,适宜的蒸汽爆破压力、时间不同。影响蒸汽爆破效果的因素较多,且各因素之间存在交互作用。本专利对影响蒸汽爆破的重要因素均进行了系统研究,在确定进样量的基础上,通过对豆渣含水量、蒸汽爆破压力、维压时间因素的响应面优化,得出了优化的蒸汽爆破工艺条件。

27.本发明的有益效果:本发明用于蒸汽爆破的豆渣无需经过完全干燥、粉碎等工艺预处理,只需将鲜湿豆渣干燥至水分含量为30%~50%即可,而将豆渣完全干燥所需时间较长,而干燥至30%~50%的水分含量所需时间大为减少,极大节约了豆渣预处理的成本与时间。将豆渣充分干燥不仅所需时间长,需要较大能耗,且干燥过程中豆渣会发生粘结,因此干燥后的豆渣还需要进行粉碎处理,这些预处理增加了豆渣的改性处理工艺环节,使豆渣开发利用成本增加。而对于豆渣蒸汽爆破来说,并不是水分越低蒸汽爆破效果越好,适量的水分有利于蒸汽爆破作用,因此,将鲜湿豆渣完全干燥并无必要。干豆渣直接蒸汽爆破,也会增加蒸汽爆破时的耗气量,因此将豆渣干燥至一定水分含量不仅工艺简单,节约能源,而且更有益于发挥蒸汽爆破效果,提高蒸汽爆破后豆渣的水溶性膳食纤维含量。

附图说明

28.图1为水分含量对蒸汽爆破豆渣sdf含量的影响。

29.图2为水分含量对蒸汽爆破豆渣粒径的影响。

30.图3为水分含量对蒸汽爆破豆渣色泽l*的影响。

31.图4为装料系数对蒸汽爆破豆渣sdf含量的影响。

32.图5为蒸汽爆破压力对蒸汽爆破豆渣sdf含量的影响。

33.图6为维压时间对蒸汽爆破豆渣sdf含量的影响。

34.图7为水分含量和维压时间对豆渣sdf含量影响的响应面图。

35.图8为蒸汽爆破压力和维压时间对豆渣sdf含量影响的响应面图。

具体实施方式

36.下面结合具体实施例,对本发明做进一步说明。应理解,以下实施例仅用于说明本

发明而非用于限制本发明的范围,该领域的技术熟练人员可以根据上述发明的内容作出一些非本质的改进和调整。

37.本发明高水溶性膳食纤维豆渣的湿法蒸汽爆破改性方法如下:

38.(1)取豆腐、腐竹等加工后的副产物——鲜豆渣,于60~75℃干燥至水分含量为30%~50%;

39.(2)将干燥后水分含量为30%~50%的湿豆渣,送入蒸汽爆破机的汽缸(爆破腔)中,爆破腔装料系数为250~350g/l;

40.(3)通入饱和蒸汽进行蒸汽爆破。蒸汽爆破条件为:压力0.8~1.2mpa,维压时间30~90s,爆发速度小于0.00875s;

41.(4)收集蒸汽爆破后的样品,于60~75℃烘干至水分含量约3%~6%,使用粉碎机粉碎5~10s可以破坏干燥过程中豆渣粉末的粘结,得水溶性豆渣纤维高达12%~32%、豆渣中水溶性膳食纤维占总膳食纤维含量22%~45%的豆渣粉,延长粉碎时间至45-60s,可得过100目筛的高水溶性膳食纤维豆渣粉。

42.实施例1

43.本实施例高水溶性膳食纤维豆渣的湿法蒸汽爆破改性方法如下:

44.(1)取豆腐、腐竹等加工后的副产物——鲜豆渣(总膳食纤维含量为58.64% (以干基计),水溶性膳食纤维含量为1.28%(以干基计)),于60℃干燥至水分含量为30%;

45.(2)将干燥后水分含量为30%的湿豆渣,送入蒸汽爆破机的汽缸(爆破腔) 中,爆破腔装料系数为300g/l;

46.(3)通入饱和蒸汽进行蒸汽爆破。蒸汽爆破条件为:压力0.8mpa,维压时间90s,爆发速度小于0.00875s;

47.(4)收集蒸汽爆破后的样品,于60℃烘干至水分含量约6%,使用超微粉碎机粉碎5s破坏干燥过程中豆渣粉末的粘结,得到小于40目的豆渣粉,其水溶性膳食纤维含量为15.78%,为蒸汽爆破前豆渣的12.3倍,sdf/tdf=27.1。如延长粉碎时间至45s,可使95%以上物料过100目筛,得到颗粒均一的膳食纤维细粉。

48.实施例2

49.本实施例高水溶性膳食纤维豆渣的湿法蒸汽爆破改性方法如下:

50.(1)取豆腐、腐竹等加工后的副产物——鲜豆渣(总膳食纤维含量为58.64% (以干基计),水溶性膳食纤维含量为1.28%(以干基计)),于75℃干燥至水分含量为50%;

51.(2)将干燥后水分含量为50%的湿豆渣,送入蒸汽爆破机的汽缸(爆破腔) 中,爆破腔装料系数为250g/l;

52.(3)通入饱和蒸汽进行蒸汽爆破。蒸汽爆破条件为:压力1.2mpa,维压时间50s,爆发速度小于0.00875s;

53.(4)收集蒸汽爆破后的样品,于75℃烘干至水分含量约3%,使用超微粉碎机粉碎10s可以破坏干燥过程中豆渣粉末的粘结,得到小于40目的豆渣粉,其水溶性膳食纤维含量为13.57%,为蒸汽爆破前豆渣的10.6倍,sdf/tdf=23.8。如延长粉碎时间至45s,可使95%以上物料过100目筛,得到颗粒均一的膳食纤维细粉。

54.实施例3

55.本实施例高水溶性膳食纤维豆渣的湿法蒸汽爆破改性方法如下:

56.(1)取豆腐、腐竹等加工后的副产物——鲜豆渣(总膳食纤维含量为70.35% (以干基计),水溶性膳食纤维含量为1.54%(以干基计)),于65℃干燥至水分含量为40%;

57.(2)将干燥后水分含量为40%的湿豆渣,送入蒸汽爆破机的汽缸(爆破腔) 中,爆破腔装料系数为350g/l;

58.(3)通入饱和蒸汽进行蒸汽爆破。蒸汽爆破条件为:压力1.0mpa,维压时间70s,爆发速度小于0.00875s;

59.(4)收集蒸汽爆破后的样品,于65℃烘干至水分含量约4%,使用超微粉碎机粉碎8s可以破坏干燥过程中豆渣粉末的粘结,其水溶性膳食纤维含量为 21.48%,为蒸汽爆破前豆渣的13.9倍,sdf/tdf=30.4。如延长粉碎时间至60s,可使95%以上物料过100目筛,得到颗粒均一的膳食纤维细粉。

60.实施例4

61.本实施例高水溶性膳食纤维豆渣的湿法蒸汽爆破改性方法如下:

62.(1)取豆腐、腐竹等加工后的副产物——鲜豆渣(总膳食纤维含量为70.35% (以干基计),水溶性膳食纤维含量为1.54%(以干基计)),于70℃干燥至水分含量为45%;

63.(2)将干燥后水分含量为45%的湿豆渣,送入蒸汽爆破机的汽缸(爆破腔) 中,爆破腔装料系数为300g/l;

64.(3)通入饱和蒸汽进行蒸汽爆破。蒸汽爆破条件为:压力1.0mpa,维压时间60s,爆发速度小于0.00875s;

65.(4)收集蒸汽爆破后的样品,于70℃烘干至水分含量约5%,使用粉碎机粉碎10s可以破坏干燥过程中豆渣粉末的粘结,,其水溶性膳食纤维含量为 18.23%,为蒸汽爆破前豆渣的11.8倍,sdf/tdf=26.2。如延长粉碎时间至60s,可使95%以上物料过100目筛,得到颗粒均一的膳食纤维细粉。

66.一、豆渣不完全干燥工艺的优越性

67.1、豆渣干燥程度(起始水分含量)对豆渣干燥所需时间的影响

68.将鲜湿豆渣在60℃~75℃进行干燥,完全干燥(安全水分含量,2%~6%) 所需时间约为6~12h(烘箱中平摊,厚度<1cm),而豆渣不完全干燥(30%~ 50%水分含量)时所需时间仅为0.5~2h。且在完全干燥过程中豆渣会发生粘结,不利于后续蒸汽爆破处理。

69.因此,将豆渣干燥至一定水分含量(30%~50%),和将豆渣干燥至安全水分(2%~6%)进行蒸汽爆破的工艺相比,干燥所需时间大为减少,极大节约了豆渣预处理的成本与时间;避免了因完全干燥豆渣发生粘结,从而增加的豆渣粉碎处理,使豆渣预处理工艺简单且成本降低。

70.2、蒸汽爆破前豆渣初始含水率对豆渣sdf含量、粒径与色泽的影响

71.在蒸汽爆破过程中,水分作为蒸汽爆破过程的唯一作用介质,与物料爆破效果密切相关。豆渣的初始水分含量对蒸汽爆破效果具有极大影响,其不仅影响豆渣的组成与含量,还影响豆渣的色泽。

72.图1、图2、图3为将豆渣干燥至不同水分含量时,进行蒸汽爆破所得豆渣的sdf含量、粒径分布图与豆渣色泽l值。

73.如图1所示,蒸汽爆破处理使豆渣中的sdf含量显著增加。随豆渣水分含量的减少,蒸汽爆破处理后豆渣的sdf含量先增后减,70%水分含量时,sdf 含量为11.23%,40%水分

含量时,sdf含量为17.50%。40%水分含量的豆渣,其蒸汽爆破后sdf的含量是70%水分含量豆渣的1.56倍,是不含水分豆渣的1.25 倍。由图2,随着水分含量的降低,蒸汽爆破后豆渣的粒径先减小后增大。由图 3,豆渣的色泽l*随着水分含量的降低而下降,豆渣的颜色褐变程度逐渐加深。因此,通过水分含量对豆渣水溶性膳食纤维含量、色泽与粒度的影响,可以得出,在适宜水分含量时,可使蒸汽爆破后的豆渣水溶性膳食纤维含量最大,粒径最小,也避免了进一步干燥(水分含量进一步降低)时豆渣颜色的进一步劣变。

74.二、蒸汽爆破时装料系数对sdf含量的影响

75.由图4,装料系数150g/l、250~350g/l时,豆渣的sdf含量均优于200g/l。尽管装料系数为150g/l时,豆渣的sdf含量较高,但考虑到装料系数越大,则蒸汽爆破时的批处理量越大,生产效率越高,因此,装料系数以250~350g/l 为宜。

76.三、蒸汽爆破压力、维压时间对蒸汽爆破豆渣sdf含量的影响

77.图5、图6分别为蒸汽爆破压力和维压时间对蒸汽爆破豆渣sdf含量的影响,由图可知,两者对sdf含量影响较大。当蒸汽爆破压力为1.2~1.4mpa时,尽管豆渣的sdf含量并未下降,甚至有所增长,但实验中发现豆渣的总膳食纤维含量有所下降,这可能是由于压力过大时,引起豆渣中膳食纤维进一步降解为小分子的单糖和低聚糖所致。此外,随着蒸汽爆破压力的增大,豆渣褐变越来越严重,因此,若对豆渣色泽有要求,或者生产时要兼顾到豆渣总膳食纤维产率,蒸汽爆破压力不宜过大。同样,当维压时间超过120s时,也存在此类现象,因此维压时间也不宜过长。

78.四、豆渣蒸汽爆破工艺的响应面优化

79.蒸汽爆破目的不同、物料原始状态不同,适宜的蒸汽爆破压力、时间不同。影响蒸汽爆破效果的因素较多,且各因素之间存在交互作用。基于以上研究的结果,当填料系数在一定范围内时,其对sdf的影响并不显著,而豆渣的水分含量、蒸汽爆破压力和维压时间对sdf的含量影响较大。因此在适宜的填料系数下,以豆渣起始水分含量、蒸汽爆破压力、维压时间为因素,进行响应面优化实验,其响应面设计与响应曲面二次回归模拟方差分析如表1和表2所示。

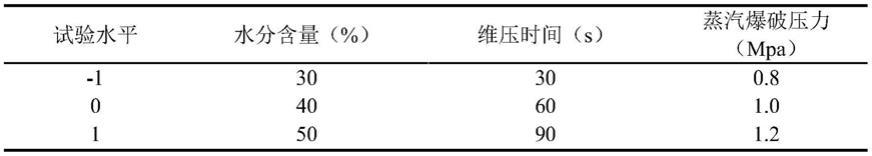

80.表1 box-behnken响应曲面设计因素水平表

[0081][0082]

表2 sdf响应曲面二次回归模拟方差分析结果

[0083][0084]

由表2可以看出,该模型的相关性极显著(p《0.01),失拟方差不显著,说明该模型拟合度较好且误差较小。一次项a(水分含量)、b(蒸汽爆破压力)、c(维压时间)均显著;交互项ac、bc显著;平方项a2、b2、c2也显著。可见,水分含量、蒸汽爆破压力、维压时间均对蒸汽爆破后豆渣的膳食纤维含量有很大影响。

[0085]

经逐步回归分析,取得最佳二次回归方程(p《0.05)。回归诊断表明,取得的回归方程良好,由adj.r2=0.9175、pred.r2=0.5622以及信噪比远大于4可见,回归方程拟合度和可信度均很高,能够很好地对可溶性膳食纤维含量进行预测,回归方程如下:sdf=-24.75775 1.84465*水分含量 34.35625*蒸汽爆破压力

ꢀ‑

0.30239*蒸汽爆破时间 0.26375*水分含量*蒸汽爆破压力 4.47500e-003*水分含量*蒸汽爆破时间 0.29167*蒸汽爆破压力*蒸汽爆破时间-0.031855*水分含量

2-28.82500*蒸汽爆破压力

2-1.73667e-003*蒸汽爆破时间2。

[0086]

各因素交互作用分析如图7和图8所示。由图7和图8可知,水分含量与维压时间、蒸汽爆破压力与维压时间之间的交互作用对豆渣sdf含量影响较为显著。

[0087]

以豆渣起始水分含量、蒸汽爆破压力、维压时间为因素,进行响应面优化实验,得出了豆渣蒸汽爆破的适宜条件,在最优条件下,得出蒸汽爆破后豆渣 sdf的含量为18.72

±

0.47%(原料豆渣的总膳食纤维含量为58.64%,水溶性膳食纤维含量为1.28%),为蒸汽爆破前豆渣sdf含量的14.6倍(蒸汽爆破后豆渣sdf的含量与蒸汽爆破前豆渣原料的tdf含量、tdf组成有关,因此,由于原料的不同,实验结果中sdf的含量不具有可比较性)。

[0088]

以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。