1.本发明属于固废综合处置与利用领域,特别是,涉及到一种宽筛分粉体相变复合炉在固废处理应用中的设计方法。

背景技术:

2.煤矸石、粉煤灰、冶炼渣、赤泥、建筑垃圾、尾矿、城市生活垃圾及其飞灰等固体废弃物存在新增堆存量大、利用率低、土地资源占用大,以及较大的生态环境安全隐患。国家及地方纷纷出台政策和意见:突破关键技术瓶颈,提升固废综合利用水平,实现绿色、高效、高质、高值、规模化利用。

3.目前,关于各类固废资源化处理的研究很多,对于本发明提到的固体废弃物的工业化处理方法大多限于制备绿色建材、砂石骨料、陶粒、干混砂、混凝土掺合料、烧结制品及回填等。这些处理方法仍存在利用不充分、产品附加值低的特点。调研文献可知,也有将该类固废进行高值化利用的技术,如制备铝系产品、沸石分子筛、微晶玻璃、纤维等,但是未见其工业化应用实例。分析原因,制约其高值化应用的关键技术之一在于先进的技术装备。

技术实现要素:

4.为了解决现有技术中存在的技术装备无法实现固体废弃物的高值化利用的技术问题,本发明的目的在于提供了一种应用于固废处理的宽筛分粉体相变复合炉的设计方法。

5.为了实现上述目的,本发明采用了如下的技术方案。

6.一种应用于固废处理的宽筛分粉体相变复合炉的设计方法,其特征在于,包括熔融炉和均化炉,熔融炉与均化炉之间通过流液洞连通;所述熔融炉的炉壁采用水冷壁保护的耐火材料衬里,炉体上部设置烟气出口,中部设置热风喷枪和多个物料喷枪,底部设置重金属排出口;所述均化炉的炉壁采用耐火材料衬里,顶端设置有供熔融液排出炉体的溢流口。进一步地,所述熔融炉从上到下依次为高温气体混合室、火焰动态空间室、传递熔融还原室以及重金属富集室;传递熔融还原室内熔融液分为扰动层和平流层,扰动层内原料与原料气对流接触实现热量的快速传导和灰泡、小气泡的迅速释放,平流层保证熔融液的均化、调质,扰动层与平流层高度之比为1:2~3:4,熔融液在平流层中的流动速度为20~25m/h,流动速度过低会降低宽筛分粉体相变复合炉的处理能力,流动速度过高则会增加宽筛分粉体相变复合炉内壁耐火衬里的磨损;熔融液在传递熔融还原室内的总停留时间不低于2h,可以进一步保证熔融液在熔融炉内调质、均化、澄清。更进一步地,物料喷枪与垂直方向的夹角为40~60o,其置入扰动层的深度为扰动层总深度的0.7~0.8。再进一步地,所述的热风喷枪距离熔融液液面高度取决于熔融液液面面积和扰动层高度,为保证熔化带占60~80%时,热风喷枪的喷嘴到熔融液液面的距离为扰动层高度的2~3倍。

7.进一步地,所述的传递熔融还原室中新入物料量与传递熔融还原室中原有熔融液量之比小于8/10000,从而可以使熔融液的温度恒定,保证熔融液的流动性和反应性。

8.进一步地,宽筛分粉体相变复合炉的火焰空间结构指标,即火焰动态空间室高度与传递熔融还原室深度的比值为1.3~2.3,以保证火焰空间容积热强度满足待处理原料相变热量需求。

9.进一步地,所述的熔融液经流液洞从熔融炉流向均化炉,流液洞宽高比为1.25~2,流液洞的大小依据宽筛分粉体相变复合炉的处理规模、平流层中熔融液的流动速度以及产品的质量性能确定。

10.本发明的宽筛分粉体相变复合炉炉内热源来自于调配后的固废原料中含有的碳、氢燃烧放出的热量,通过实施控氧燃烧,炉内维持还原性气氛,使得高温气体组成简单,主要为co2、n2、co、h2o。进一步地,所述宽筛分粉体相变复合炉的操作温度为1500~2000℃,操作压力为0.025~0.080mpag。

11.进一步地,熔融液排出溢流口的出口温度不低于1450℃,目的是保证熔融液具有良好的流动性,确保后续无机产品的成形和产品质量的控制。

12.进一步地,所述的宽筛分粉体相变复合炉的炉底、流液洞内壁,以及均化炉的内壁均设置恒流或恒功率控制的电极和热电偶;所述的流液洞和均化炉均设有辅助加热装置。

13.相比于现有技术,本发明的技术方案所取得的有益效果在于:(1)本发明提供了一种宽筛分粉体相变复合炉反应过程中的热量来自于调配后固废原料中的碳、氢与氧气之间的燃烧放热,通过控氧燃烧,使炉内处于还原性气氛,依据产品设计指标,对固废原料中的重金属进行可控地部分或全部还原,在满足产品质量的同时,实现固废原料中的被还原的重金属的富集回收。

14.(2)本发明的宽筛分粉体相变复合炉相对于等离子体熔融炉而言,由于等离子电弧温度大于3500摄氏度而易形成nox,增加尾气处理难度。此外,原料要进行造粒、压缩成块以防止进料过程中的飞灰“架桥”和送料器卡堵。而本发明的设备对原料粒度要求低,粒度≤8mm即可,不存在进料过程中的飞灰卡堵送料器的问题。

15.(3)本发明的宽筛分粉体相变复合炉相对于全电窑熔融炉而言,全电窑为内热式,热量是从玻璃体内释放的,存在“冷炉顶”现象,气泡易形成料拱而无法快速排出,故炉内气体以灰泡和小气泡形式进入熔融液中而影响产品质量。而本发明的宽筛分粉体相变复合炉由于扰动层的存在,不存在“冷炉顶”现象,便于熔融液中形成的灰泡和小气泡快速排出,从而保证后续产品的质量。

附图说明

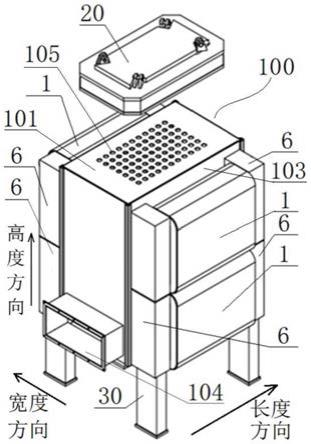

16.图1为宽筛分粉体相变复合炉的结构示意图。

17.图中,1-耐火衬里、2-重金属排出口、3-物料喷枪、4-水冷壁、5-热风喷枪、6-高温气体出口、7-高温气体混合室、8-熔融炉、9-火焰动态空间室、10-均化炉、11-溢流口、12-排净口、13-均化炉检修口、14-流液洞、15-传递熔融还原室、16-熔融炉检修口、17-重金属富集室。

具体实施方式

18.为了更清楚地描述本发明的技术方案,下面将结合附图对本发明的具体实施方式进行清楚、完整地描述。显然,所描述的实施例仅是本发明优选的实施例,而不是本发明的

全部实施方式。基于本发明实施例中的优选的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

19.以下结合附图,详细说明本发明实施例提供的技术方案。

20.图1为本发明的一种具体的实施例提供的宽筛分粉体相变复合炉(即zbf炉)的结构示意图。本发明的zbf炉内包括熔融炉8和均化炉10,熔融炉8自上而下分为高温气体混合室7、火焰动态空间室9、传递熔融还原室15、以及重金属富集室17,其中熔融液在传递熔融还原室15由上层的扰动层和下层平流层组成;zbf炉操作温度为1500~2000℃,操作压力为0.025~0.080mpag,通过实施控氧燃烧,使炉内处于还原性气氛,依据产品设计指标,对固废原料中的重金属进行可控地部分或全部还原,在满足高性能纤维、微晶玻璃、泡沫玻璃等无机产品质量的同时,富集回收被还原的重金属,zbf炉产生的高温气体由高温气体出口6排出。

21.熔融炉8顶部设有带水冷装置的热风喷枪5,热风喷枪5喷嘴位于火焰动态空间室9,为传递熔融还原室15提供物理热和燃烧所需空气;带水冷装置的物料喷枪3以与火焰动态空间室9的侧壁成40

°

~60

°

夹角进入炉内,并且将物料喷枪3的枪头置于熔融液中;物料、空气与熔融液快速进行传质、换热、动量传递过程,并发生热解、熔融、还原、燃烧等反应过程;物料中含有的重金属在还原性气氛下可控地部分或全部转化为单质态,由于重金属单质密度大,转化得到的重金属单质从平流层沉降于重金属富集室17,并由重金属排出口2排出。熔融炉8的底部设有熔融炉检修口16。

22.为维持zbf炉稳定连续运行,满足待处理原料相变热量需求,火焰空间结构指标设计为1.8~2.0;同时,为了保持熔融液温度不受新入物料的影响,控制新入物料量不超过传递熔融还原室15内原有熔融液量的8/10000,平流层中熔融液的流动速度为20~25m/h,熔融液停留时间不低于2h,优选2.5~3.0h。熔融液经流液洞14进入均化炉10,进一步均化调质后由溢流口11排出进入无机产品制备系统。流液洞14宽高比为1.67,流液洞14和均化炉10均设有辅助加热装置,保障均化炉10熔融液出口温度不低于1450℃,在均化炉10炉壁上设置均化炉检修口13和排净口12。

23.为保障zbf安全稳定运行和提高使用寿命,zbf炉炉壁设置水冷壁4保护的耐火衬里1。

24.一种具体的实施例为,物料喷枪对称地设置4组,其中一组备用。此外,所述zbf炉的炉体上还设置烘炉燃烧器口(图中未标出),该烘炉燃烧器口仅在首次开工时使用,采用外供燃料方式进行燃烧加热,空气和燃料经雾化喷嘴进入炉内燃烧,完成开车。

25.本发明提供的宽筛分粉体相变复合炉可处理的固废原料广泛,适用于煤矸石、粉煤灰、冶炼渣、赤泥、建筑垃圾、尾矿、城市生活垃圾及其飞灰等固体废弃物的处理。通过实施控氧燃烧,可以使调配后的被处理固体废弃物转化为高性能纤维、微晶玻璃、泡沫玻璃等高价值无机产品,同时实现重金属的富集回收,在减缓固废带来的环境污染压力的同时,实现了固废的绿色、高效、高质、高值、规模化利用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。