1.本技术涉及石油气回收领域,尤其是涉及液化石油气余气回收装置及方法。

背景技术:

2.槽罐车的槽罐在完成注气后,注气的具体过程是将槽罐与储气空间连通,由于储气空间内的气压并非真空,所以在注气完毕后,槽罐内还会残余少量的气体。

3.针对上述中的相关技术,而人员在注气完毕后,为了使残留气体不掺杂在下次运输的气体中,会将这部分气体直接排放掉,这会造成能源浪费。

技术实现要素:

4.为了能够充分对残留的液化石油气进行回收,本技术提供液化石油气余气回收装置。

5.本技术提供的液化石油气余气回收装置采用如下的技术方案:液化石油气余气回收装置,包括输气组件、储气罐一、储气罐二,所述输气组件的进气口设有管道一,所述管道一的一端用于连通槽罐、另一端与输气组件进气口连通,所述输气组件设置有管道二,所述管道二的两端分别连通输气组件的出气口以及储气罐一,所述储气罐二上设有管道三以及管道四,所述管道三连通储气罐二以及管道二,所述管道四连通储气罐二以及管道一,所述管道一设有控制自身通断的阀门一,所述管道二设有控制自身通断的阀门二,所述管道三设有控制自身通断的阀门三,所述管道四设有控制自身通断的阀门四,所述管道三与管道二的连通处位于阀门二与输气组件之间,所述管道四与管道一之间的连通处位于阀门一与输气组件之间。

6.通过采用上述技术方案,通过设置储气罐一、储气罐二以及输气组件,人员可以通过输出组件将槽罐内的气体通过管道一、管道二输送到储气罐一中,当储气罐一与槽罐内的压力槽过大时,输气组件可以将槽罐内的气体通过管道一、管道二以及管道三输送到储气罐二中,在储气罐二达到特定气压后,将储气罐二中的气体输送到储气罐一,克服了在储气罐一与槽罐内的压力槽过大,气体无法继续输送的技术偏见,使得余气回收个更加充分,较为巧妙。

7.优选的,所述管道二上连通有管道五,所述管道五的另一端连通管道一,所述管道五上设有控制自身通道关断的阀门五。

8.通过采用上述技术方案,管道五的设置,可以在槽罐内气压大于储气罐一或储气罐二内气压时,使得气体自动从槽罐进入储气罐一或储气罐二,节约能源。

9.优选的,所述储气罐一设有真空泵,所述储气罐一的内部空间与真空泵的进气口连通。

10.通过采用上述技术方案,真空泵的设置,能够将本装置内的空气排出,使得空气不易对本装置的正常工作造成不良影响。

11.优选的,所述输气组件包括风机以及冷却器,所述风机设有两个,一个所述风机的

出气口与另一个风机的进气口连通,所述冷却器连接在风机上以用于对吹出的气体进行冷却。

12.通过采用上述技术方案,冷却器能够对气体进行冷却,减少液化石油气过热发生安全隐患。

13.优选的,所述冷却器采用干冷器。

14.通过采用上述技术方案,干冷器的设置,在冷却气体时,不会带入其他杂志。

15.优选的,所述冷却器包括注水管道以及气液分离器,所述注水管道与风机内部空间连通,所述气液分离器与管道二连通。

16.通过采用上述技术方案,注水管道以及气液分离器的设置,通过水体对气体进行冷却,使得冷却效果较佳。

17.优选的,所述储气罐二上设有气压检测器。

18.通过采用上述技术方案,气压检测器的设置,便于人员通过气压检测器了解储气罐二内的压力。

19.本技术还公开了一种液化石油气余气回收方法。

20.一种液化石油气余气回收方法,包括以下步骤:将槽罐与管道一连接;打开阀门一、阀门二,启动输气组件将槽罐内的气体输送到储气罐一内;当槽罐中的气压下降至一大气压后,关闭阀门二、阀门四,打开阀门三,启动输气组件,将槽罐内的气体输入至储气罐二中;当储气罐二内的气压达到预设值后,关闭阀门一、阀门三,打开阀门四、阀门二,启动输气组件,将储气罐二内的气体输送至储气罐一内,直至储气罐二的气压将至正常大气压。

21.通过采用上述技术方案,通过输气组件将槽罐内的气体进行传输,在槽罐内的气体大于一大气压,输出组件直接将槽罐内的气体传输到储气罐一中;在槽罐内的气体小于一大气压,将槽罐内的气体输送到气压较小的储气罐二中,在储气罐二达到预设值,将储气罐二内的气体传输到储气罐一中,该方案通过设置储气罐二以及通过切换管路能够巧妙解决由于槽罐与储气罐一的压力差过大导致气体无法回收充分的问题,最终能够将槽罐内的气体回收到更低的压力,提高了液化石油气的回收效率。

22.优选的,在打开阀门一、阀门二,启动输气组件将槽罐内的气体输送到储气罐一内之前包括以下步骤:将管道一、管道二、管道三、管道四、管道五、储气罐一、储气罐二抽真空。

23.通过采用上述技术方案,能够防止空气掺杂在液化石油气内,造成安全隐患。

24.优选的,在将管道一、管道二、管道三、管道四、管道五抽真空后,包括以下步骤:打开阀门五以及阀门二,使得槽罐中的液化石油气因压差自动流到储气罐一内。

25.通过采用上述技术方案,能够节约部分能源,降低了能源损耗。

26.综上所述,本技术包括以下至少一种有益技术效果:通过设置储气罐一、储气罐二以及输气组件,克服了在储气罐一与槽罐内的压比过大,气体无法持续输送的技术难点,能够更加充分地回收槽罐内的气体;通过设置真空泵,能够防止空气掺杂,减少安全隐患;

通过设置冷却器,能够降低各输气组件内气体温度,使得气体不易因过热发生爆炸。

附图说明

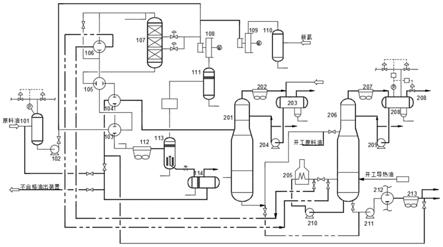

27.图1是本技术实施例的液化石油气余气回收装置的架构图。

28.图2是其他实施例的液化石油气余气回收装置的架构图。

29.附图标记说明:1、输气组件;11、一级风机;12、二级风机;13、冷却器;131、注水管道;132、气液分离器;133、压力阀;134、干冷器一;135、干冷器二;2、储气罐一;3、储气罐二;31、气压检测器;4、槽罐;5、管道一;51、阀门一;6、管道二;61、阀门二;7、管道三;71、阀门三;8、管道四;81、阀门四;9、管道五;91、阀门五;10、真空泵;101、管道六;102、阀门六。

具体实施方式

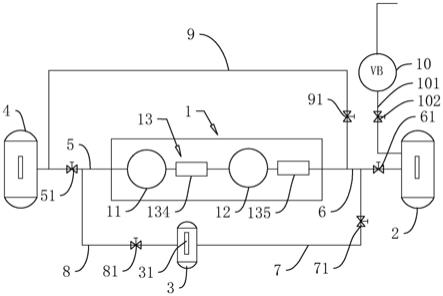

30.本技术实施例公开液化石油气余气回收装置。

31.参照图1,液化石油气余气回收装置,包括输气组件1、储气罐一2、储气罐二3,输气组件1的进气口设有管道一5,管道一5的一端用于接通槽罐4、另一端与输气组件1进气口连通,输气组件1还固定连接有管道二6,管道二6的两端分别连通输气组件1的出气口以及储气罐一2,使得输气组件1能够将槽罐4内的余气抽到储气罐一2中。

32.储气罐二3上设有气压检测器31,气压检测器31采用气压表以用于检测储气罐内部的气压。需要说明的是储气罐一2与槽罐4上均可以安装气压检测器31以便于人员了解内部气压。储气罐二3上固定连接有管道三7以及管道四8,管道三7连通储气罐二3以及管道二6,管道四8连通储气罐二3以及管道一5,管道一5安装有控制自身通断的阀门一51,管道二6安装有控制自身通断的阀门二61,管道三7安装有控制自身通断的阀门三71,管道四8安装有控制自身通断的阀门四81。管道二6上连接有管道五9,管道五9的两端分别连通管道一5、管道二6,管道五9上安装有控制自身通道关断的阀门五91。其中管道五9与管道一5之间的连通处位于槽罐4与阀门一51之间,管道五9与管道二6之间的连通处位于输气组件1与阀门二61之间,管道三7与管道二6之间的连通处位于输气组件1与阀门二61之间,管道四8与管道一5之间的连通处位于输气组件1与阀门一51之间。

33.参照图1,其中阀门一51、阀门二61、阀门三71、阀门四81、阀门五91在本实施例中均采用旁通阀。 储气罐一2安装有真空泵10,真空泵10通过固定连接在储气罐一2上的管道六101与储气罐一2连通,管道六101固定安装有阀门六102,阀门六102也为旁通阀。真空泵10的抽气端与储气罐一2的内部空间连通。在本装置开始运行时,储气罐一2、储气罐二3以及管道一5等管路中存在空气,此时人员可以通过运行真空泵10对储气罐一2、储气罐二3以及管路中的空气进行抽取,防止管道内的空气对石油气的传输造成不良影响。

34.输气组件1包括风机以及冷却器13,风机设有两个,分别为一级风机11、二级风机12,风机采用变频防爆鼓风机,一级风机11的进气口与管道一5连通,一级风机11的出气口与二级风机12的进气口连通,二级风机12的出气口与管道二6连通。冷却器13采用干冷器。冷却器13对应设有两个,两个冷却器13分别为干冷器一134、干冷器二135,其中干冷器一134固定安装在一级风机11的出气口与二级风机12的进气口之间以用于对一级风机11输出的气流进行冷却,干冷器二135固定安装在二级风机12与管道二6之间以用于对二级风机12

输出的气流进行冷却。

35.参照图2,在其他实施例中,冷却器13包括注水管道131以及气液分离器132,注水管道131与管道一5连通以将水体注入风机内部空间,注水管道131与管道一5连通口位于一级风机11的进口处,气液分离器132与管道二6连通位于二级风机12的出口处,气液分离器132位于阀门二61与二级风机12之间,以将传输的气液混合流体进行气液分离,最后多余的水体会通过设置在气液分离器132下方的压力阀133流到外界,气体则可以继续传输通过阀门二61进入储气罐一2内。

36.本技术实施例公开液化石油气余气回收方法。

37.一种液化石油气余气回收方法,包括以下步骤:s10:将槽罐4与管道一5的端部连接;s11:打开阀门二61、阀门三71、阀门四81、阀门五91、阀门六102,启动真空泵10将管道一5、管道二6、管道三7、管道四8、管道五9、储气罐一2、储气罐二3抽真空,以免空气混入液化石油气内,之后关闭阀门三71、阀门四81、阀门六102。此步骤针对液化石油气余气回收装置开始使用时,若是液化石油气余气回收装置以使用,其内部使液化石油气时,则直接进行下一步;s12:当储气罐一2内气压小于槽罐4内的气压时,阀门五91、阀门二61开启,再打开阀门一51,使得槽罐4内的气体能够自动充入储气罐一2中,使得储气罐一2内的气压与槽罐4内的气压平衡;s13:当储气罐一2内气压大于或等于槽罐4内的气压时,则打开阀门一51以及阀门五91启动输气组件1,同时关闭阀门五91,开启阀门二61,将槽罐4内的气体通过管道一5、管道二6传输到储气罐一2中,正式给储气罐一2充气;s20:若是在充气过程中,储气罐一2的内部压力达到10kgf/cm2,且槽罐4内的气体压力高于标准大气压即气压表的示数为0表压,则打开阀门五91、关闭阀门二61,将储气罐一2移除换新,并利用真空泵10对新罐抽真空;s21:而正式给储气罐一2充气的过程中,槽罐4内的气压到达0表压后,则开启阀门五91、关闭阀门二61,同时开启阀门三71后,在关闭阀门五91,启动输出组件向储气罐二3进行充气;s22:若在向储气罐二3进行充气的过程中,储气罐二3的表压达到预设值,本实施例中预设值为1kgf/cm2,则打开阀门五91,关闭阀门三71,关闭输气组件1;s23:之后关闭阀门一51以及阀门五91,打开阀门三71以及阀门四81在开启输气组件1,再次打开阀门二61并关闭阀门三71,使得输气组件1将储气罐二3中的气体输送到储气罐一2中,该过程持续至储气罐二3中的气压达到0表压;s30:在储气罐二3中的气压达到0表压后,在打开阀门三71,关闭阀门二61,再打开阀门一51关闭阀门四81,使得输气组件1继续将槽罐4内的余气输送到储气罐二3中,通过循环上述步骤,直到槽罐4内的气压达到-80kpag表压,完成对槽罐4剩余的液化石油气的回收。可以实现槽罐4从5kgf/cm2到-80kpag的剩余石油气的回收,提高了槽罐4内剩余石油气的回收效率,节约了资源。

38.本技术实施例一种液化石油气余气回收方法的实施原理为:通过输气组件1将槽罐4内的气体进行传输,在槽罐4内的气体大于0表压,输出组件直接将槽罐4内的气体传输

到储气罐一2中;在槽罐4内的气体小于0表压大于-80kpag表压时,将槽罐4内的气体输送到气压较小的储气罐二3中,在储气罐二3达到1kgf/cm2,将储气罐二3内的气体传输到储气罐一2中,该方案通过设置储气罐二3以及通过切换管路能够巧妙解决由于槽罐4与储气罐一2的压力差过大导致气体无法回收充分的问题,最终能够将槽罐4内的气体回收到-80kpag表压,减少了石油气的浪费。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。