1.本发明涉及润滑油技术领域,具体涉及一种高粘附性改性复合铝基润滑脂及其制备方法。

背景技术:

2.复合铝基润滑脂由于具有优良的耐高温性能、独特的热可逆性能、优异的泵送性能和良好的抗水性能,被广泛应用于冶金、矿山和航运等领域。

3.即便如此,由于复合铝基润滑脂的皂纤维结构呈片状,且纤维短,因此,其在金属表面的粘附力弱,在摩擦副高速运转时容易脱落;此外,复合铝基润滑脂的皂纤维结构也使得其密封性能低于其它品种润滑脂,从而造成金属表面与空气隔离不足,再加上复合铝基润滑脂优异的抗水性能,在潮湿环境容易使金属产生锈蚀。

4.因此,如何在不影响其所具有的优异的泵送性能和良好的抗水性能的前提下,提高复合铝基润滑脂的粘附性能,是本领域技术人员亟需解决的关键技术问题。

5.鉴于此,提出本发明。

技术实现要素:

6.本发明的目的在于克服现有复合铝基润滑脂的粘附性能较其它品种润滑脂差而导致在高速运动摩擦副中易甩落,在遇到需要与环境隔绝的工况时不能起到很好起到密封作用,在潮湿环境下容易造成水在金属表面富集的情况,提供一种兼具常规复合铝基润滑脂的优良性能,同时又具有高粘附性能的改性复合铝基润滑脂,同时该改性复合铝基润滑脂的制备方法。

7.为达到上述目的,本发明采用以下技术方案:

8.一种高粘附性改性复合铝基润滑脂,包括以下重量百分含量的组分:

9.复合铝基润滑脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

76-83%;

10.聚异丁烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-6%;

11.二脲脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13-18%;

12.其中,所述聚异丁烯的分子量为40000-60000。

13.优选地,在上述技术方案中,所述高粘附性改性复合铝基润滑脂包括以下重量百分含量的组分:

14.复合铝基润滑脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

76-80.5%;

15.聚异丁烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4.5-6%;

16.二脲脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15-18%。

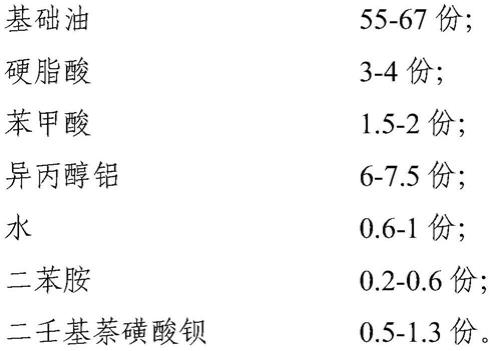

17.进一步地,在上述技术方案中,所述复合铝基润滑脂由以下重量份的组分制成:

[0018][0019]

优选地,在上述技术方案中,所述复合铝基润滑脂由以下重量份的组分制成:

[0020][0021][0022]

在本发明所提供的高粘附性改性复合铝基润滑脂中,各组分之间协同作用,可以取得良好的粘附性能,硬脂酸、苯甲酸和异丙醇铝的配比能够保证制得的复合铝基润滑脂具有优良的稳定性和高滴点;加入聚异丁烯可以有效增加润滑脂的拉丝和粘附性(通用性复合铝基润滑脂是片状纤维,没有任何拉丝性能且粘附力弱);加入二脲脂可以增加润滑脂的粘附力,同时能避免润滑脂长期使用造成的高分子长纤维被剪断后的拉丝性和粘附性下降。

[0023]

具体地,在上述技术方案中,所述基础油为650sn石蜡基中性矿物油。

[0024]

具体地,在上述技术方案中,所述硬脂酸为c

18

的一元酸。

[0025]

本发明另一方面提供了上述高粘附性改性复合铝基润滑脂的制备方法,包括以下步骤:

[0026]

s1、将硬脂酸、苯甲酸和40-65%的基础油混匀后升温至80-85℃,加入异丙醇铝,随后升温至95-105℃反应1-1.5h;

[0027]

s2、反应结束后,控制温度恒定为95-105℃,并缓慢加入水进行置换反应,释放异丙醇;

[0028]

s3、待异丙醇释放完全后,升温至155-160℃并加入二苯胺,继续升温至190℃保温4-7.5min,并加入10-25%的基础油;

[0029]

s4、冷却至120℃后加入二脲脂,继续冷却至110℃后加入聚异丁烯,随后进一步冷却至低于105℃后加入二壬基萘磺酸钡,并在100-105℃下研磨50-120min后加入剩余基础油调整稠度,并进行后处理。

[0030]

在上述技术方案中,所述后处理包括混合、均化和脱气。

[0031]

优选地,在上述技术方案中,所述脱气的过程通过流量控制,将润滑脂在低于大气压的情况下脱出气泡。

[0032]

本发明又一方面还提供了上述高粘附性改性复合铝基润滑脂在高速相对运动的金属摩擦副润滑和潮湿环境防腐蚀性能中的应用。

[0033]

本发明的优点:

[0034]

本发明通过往由硬脂酸、苯甲酸、异丙醇铝和650sn基础油等原料采用通用方法制得的复合铝基润滑脂中加入分子量40000-50000的聚异丁烯和二脲脂,并进行混合、研磨和脱气等工艺过程,其中:硬脂酸、苯甲酸和异丙醇铝的配比能够保证制得的复合铝基润滑脂具有优良的稳定性和高滴点;选用650sn基础油可以获得比通用型复合铝基润滑脂更好的润滑性和粘附能力(650sn的粘度高于通用型复合铝基润滑脂);聚异丁烯为高分子聚合物,本身具有极强的拉丝性(长纤维)和粘附性,通过加入聚异丁烯可以有效增加润滑脂的拉丝和粘附性(通用性复合铝基润滑脂是片状纤维,没有任何拉丝性能且粘附力弱);作为一种二脲型聚脲润滑脂,二脲脂具有优良的粘附性能和优异的剪切安定性,二脲脂的加入可以增加润滑脂的粘附力,同时能避免润滑脂长期使用造成的高分子长纤维被剪断后的拉丝性和粘附性下降。

具体实施方式

[0035]

下面结合具体实施例,对本发明的具体实施方式作进一步详细描述。

[0036]

以下实施例用于说明本发明,但不用来限制本发明的保护范围,本发明的保护范围以权利要求书为准。

[0037]

若未特别指明,本发明实施例中所用的实验试剂和材料等均可市售获得。

[0038]

若未具体指明,本发明实施例中所用的技术手段均为本领域技术人员所熟知的常规手段。

[0039]

实施例1

[0040]

本发明实施例提供了一种高粘附性改性复合铝基润滑脂及其制备方法。

[0041]

(1)原料组成

[0042][0043]

(2)制备方法

[0044]

s1、先将3.5份硬脂酸、1.7份苯甲酸和40份650sn基础油混匀后升温至80-85℃,加入6.7份异丙醇铝,随后升温至95-105℃反应1-1.5h;

[0045]

s2、反应结束后,控制温度恒定为95-105℃,并缓慢加入0.8份水进行置换反应,释放异丙醇;

[0046]

s3、待异丙醇释放完全后,升温至155-160℃并加入0.4份二苯胺,继续升温至190℃保温5min,并加入15份650sn基础油;

[0047]

s4、冷却至120℃后加入16.5份二脲脂,继续冷却至110℃后加入4.5份聚异丁烯,随后进一步冷却至低于105℃后加入0.9份二壬基萘磺酸钡,并在100-105℃下研磨60-120min后加入剩余的650sn基础油调整稠度;

[0048]

s5、混合后均化,通过流量控制,在低于大气压的情况下脱出气泡,即得成品。

[0049]

实施例2

[0050]

本发明实施例提供了一种高粘附性改性复合铝基润滑脂及其制备方法。

[0051]

(1)原料组成

[0052][0053]

[0054]

(2)制备方法

[0055]

s1、先将3.5份硬脂酸、1.7份苯甲酸和40份650sn基础油混匀后升温至80-85℃,加入6.5份异丙醇铝,随后升温至95-105℃反应1-1.5h;

[0056]

s2、反应结束后,控制温度恒定为95-105℃,并缓慢加入0.85份水进行置换反应,释放异丙醇;

[0057]

s3、待异丙醇释放完全后,升温至155-160℃并加入0.45份二苯胺,继续升温至190℃保温5min,并加入15份650sn基础油;

[0058]

s4、冷却至120℃后加入15.5份二脲脂,继续冷却至110℃后加入5.5份聚异丁烯,随后进一步冷却至低于105℃后加入1.0份二壬基萘磺酸钡,并在100-105℃下研磨60-120min后加入剩余的650sn基础油调整稠度;

[0059]

s5、混合后均化,通过流量控制,在低于大气压的情况下脱出气泡,即得成品。

[0060]

实施例3

[0061]

本发明实施例提供了一种高粘附性改性复合铝基润滑脂及其制备方法。

[0062]

(1)原料组成

[0063][0064][0065]

(2)制备方法

[0066]

s1、先将3.5份硬脂酸、1.7份苯甲酸和40份650sn基础油混匀后升温至80-85℃,加入6.7份异丙醇铝,随后升温至95-105℃反应1-1.5h;

[0067]

s2、反应结束后,控制温度恒定为95-105℃,并缓慢加入0.8份水进行置换反应,释放异丙醇;

[0068]

s3、待异丙醇释放完全后,升温至155-160℃并加入0.4份二苯胺,继续升温至190℃保温5min,并加入15份650sn基础油;

[0069]

s4、冷却至120℃后加入15份二脲脂,继续冷却至110℃后加入6份聚异丁烯,随后进一步冷却至低于105℃后加入0.9份二壬基萘磺酸钡,并在100-105℃下研磨60-120min后加入剩余的650sn基础油调整稠度;

[0070]

s5、混合后均化,通过流量控制,在低于大气压的情况下脱出气泡,即得成品。

[0071]

对比例1

[0072]

本发明对比例提供了一种复合铝基润滑脂及其制备方法。

[0073]

(1)原料组成

[0074][0075]

(2)制备方法

[0076]

s1、先将3.5份硬脂酸、1.7份苯甲酸和40份650sn基础油混匀后升温至80-85℃,加入6.7份异丙醇铝,随后升温至95-105℃反应1-1.5h;

[0077]

s2、反应结束后,控制温度恒定为95-105℃,并缓慢加入0.8份水进行置换反应,释放异丙醇;

[0078]

s3、待异丙醇释放完全后,升温至155-160℃并加入0.4份二苯胺,继续升温至190℃保温5min,并加入15份650sn基础油;

[0079]

s4、冷却至低于105℃后加入0.9份二壬基萘磺酸钡,并在100-105℃下研磨60-120min后加入剩余的650sn基础油调整稠度;

[0080]

s5、混合后均化,通过流量控制,在低于大气压的情况下脱出气泡,即得成品。

[0081]

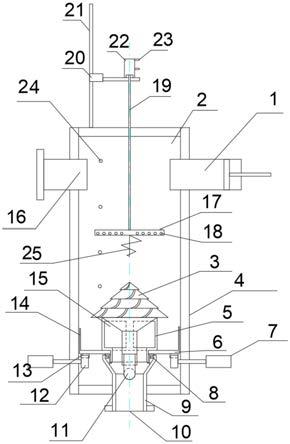

上述实施例和对比例中的设备为常规开口反应釜,使用的原材料均为市场采购。

[0082]

对本发明各实施例和对比例所制得的润滑脂进行性能测试,检测结果如下表1所示。

[0083]

表1润滑脂的性能检测结果对比表

[0084][0085][0086]

分析表1的数据可以看出,本发明实施例所提供的高粘附性改性复合铝基润滑脂克服了现有普通复合铝基润滑脂粘附性低(外观为冻状且手摸不拉丝)的弱点,可以应用于高速运动副的润滑;同时,其防腐蚀性由2级变为1级,大大改善了普通复合铝基润滑脂在潮湿环境发生水在金属表面富集以至于造成锈蚀的问题,拓展了复合铝基润滑脂的使用范围。

[0087]

最后,以上仅为本发明的较佳实施方案,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。