1.本发明属于垃圾处理领域,具体涉及一种废塑料液化热解系统及方法。

背景技术:

2.塑料是20世纪以来人类的重大发明之一,随着20世纪中叶塑料工业的兴起,人类进入了塑料时代。塑料制品的应用已深人到社会的每个角落,从工业生产到衣食住行,塑料制品无处不在。塑料工业的迅猛发展,也带来了人们不愿意看到的废弃塑料及垃圾废塑料引起的一系列社会问题。世界各国每年都不断累积性出现大量废旧塑料,给人类社会带来巨大的环境压力。

3.废塑料从利用角度可分为两类:一是塑料可通过回收经再生技术重新利用的品质较高的组分单一的可再生废塑料,另一种是已经过多次再生,或混杂在生活垃圾中分拣价值低以及工业拆解的混杂塑料等无法再生利用的废杂塑料。不可再生废杂塑料处理技术主要包括填埋技术、焚烧技术、热化学回收技术等,但填埋技术落后、对环境破坏严重,焚烧技术二次污染严重、无法实现废塑料的资源化利用。随着社会的发展和环保要求的提高,废塑料热化学回收技术具有较大的发展潜力。不管是物理回收或者是热化学回收,塑料前处理进料流程都存在易结焦堵塞、不能连续输送和能量利用率低等问题。

4.因此,针对塑料利用或处理过程中所面临的痛点和难题,亟需开发一种绿色、高效、经济和社会效益良好的废塑料液化处理技术。

技术实现要素:

5.本发明解决的技术问题是:解决现有废塑料处理技术所存在的环境污染严重、资源化利用率低的问题,提供一种废塑料连续密封进料的液化热解资源化利用技术,实现废塑料资源的最大利用。

6.本发明解决技术的方案是:一种废塑料液化热解系统,包括预处理系统、液化罐、多级液体旋流器、缓冲罐、液相输送泵、排液泵、塑料热解系统、余热回收系统、烟气净化系统、油水分离系统;

7.所述预处理系统用于对废塑料原料进行破碎、筛分和除金属处理,其出口与液化罐顶部入口相连接;

8.所述液相罐用于接收预处理系统输送来的废塑料原料并将其加热融化处理,处理后的液相经液化罐出口通过排液泵进入多级液体旋流器,固相由液化罐底部固相出口排出,气相由液化罐上部排出并送至油水分离系统;

9.所述多级液体旋流器用于固液分离,其排出的液相经液相进入缓冲罐暂存,后经输送泵输送至塑料热解系统入口,废塑料热解产生的高温热解油气进入油水分离系统;废塑料热解产生的高温烟气进入余热回收系统;

10.所述油水分离系统对高温热解油气以及液相罐进入的气相进行分离,分离出燃料油以及氮气,分离出的冷氮气进入余热回收系统;

11.所述的余热回收系统用于对进入的高温烟气以及冷氮气进行换热,得到高温氮气,高温氮气进入液化罐作为塑料液化的热源;余热利用后的烟气经烟气净化系统处理后达标排放。

12.优选的,所述液化罐包括原料接收机构、伴热保温机构、罐体、搅拌机构、排料机构、气相分布板、刮渣板;

13.原料接收机构用于实现原料连续密封输送;所述罐体从传热角度,从上之下分为干燥段和液化段,其中气相分布板和刮渣板置于所述的液化段,所述刮渣板紧贴气相分布板并进行定期旋转刮渣;搅拌机构用于对液化段下方的液化塑料进行均匀搅拌;保温伴热机构设置在罐体外部,用于保持液化罐筒体温度;排料机构即为排料口,位于罐体底部,是锥形旋流结构,物料在搅拌作用下旋转时用于实现固液初步分离的目的,利于排出液化罐底部的固体机械杂质;高温氮气在液化段对原料进行液化后降温,继续向上对干燥段的原料进行干燥并将干燥出来的水蒸气携带出液化罐,气相排出口位于罐体上部,液相出口设置在罐体中下部,出口与多级液体旋流器入口相连接。

14.优选的,所述保温伴热机构用于保持液化罐筒体温度为250~300℃,高温氮气在液化段对原料进行液化后温度降低至150℃以下。

15.优选的,高温氮气与塑料原料在液化罐内接触方式为逆流接触,氮气入口位于罐体底部,氮气出口设置在液罐体顶部。

16.优选的,原料接收机构包括上下两道密封板,交替开关实现连续密封进料。

17.优选的,进入余热回收系统的冷氮气由外界补充,以弥补系统运行过程中的损耗。

18.优选的,所述原料预处理系统通过细破碎机将原料尺寸破碎至80mm以下,并在细破碎机前后各设一级磁选段用以挑选出物料中的金属制品。

19.一种废塑料液化热解方法,通过如下方式实现:

20.步骤一,对废塑料原料进行处理,使其含水率在20~40%;

21.步骤二、所述的废塑料液化热解系统上电工作;将废塑料原料送入进入预处理系统,进行粉碎以及除铁,除铁后的物料通过螺旋输送机送至液化罐,对除铁工序得到的金属进行回收利用;

22.步骤三,控制原料接收机构,实现密封进料,控制伴热保温机构的温度达到350~450℃,使物料液化,当检测到产生高温氮气后,控制伴热保温机构的伴热温度保持在250~300℃;根据工艺条件控制高温氮气的流速和流量,通过调节排液泵的电机功率以控制排液泵的泵后输出压力,满足进料混合物以预设压力被推入多级液体旋流器;控制输送泵按照预设的输送流量,向塑料热解系统连续进料;

23.整个处理过程中控制搅拌机构工作,刮渣板进行定期旋转刮渣;实时检测余热回收系统内的冷氮气含量是否满足要求,若不满足,则从外部供入冷氮气,以使废塑料液化热解系统持续工作。

24.优选的,所述的预设压力为0.06~0.1mpa。

25.排液泵和输送泵的输送流量根据处理规模确定,优选的输送流量为2~15吨/小时。

26.本发明与现有技术相比的有益效果是:

27.(1)用系统高温烟气与氮气进行换热,换热后的高温氮气作为塑料液化的热源,实

现了系统能量高效利用,系统热效率高;另外,油水分离后的冷氮气返回到余热回收系统进行循环利用,节约氮气资源,系统绿色经济。

28.(2)液化罐内存在大量挥发性有机气体,具有安全风险,本发明用惰性气体热氮气作为塑料液化的热源,实现气-固相有效传热的同时也提高了液化过程的安全性。

29.(3)塑料液化过程中结焦问题严重,液化罐内设置有搅拌、旋转刮板、除渣和外部保温等结构,保证液化过程的稳定连续运行;另外,在液化罐流程后设置多级液体旋流器,再次对物料中的渣体进行去除,多级液体旋流器的级数根据物料的含固量进行确定,保证后续物料的洁净程度。

30.(4)利用烟气在液化罐中的温度分布,在液化罐内形成了干燥段和液化段,实现高温氮气热量梯级利用的同时,也带走原料中的大部分水分。

31.(5)经过液化后的废塑料储存于缓冲罐中并保持一定液位,用泵送的方式控制进料流量,真正实现了物料进入塑料热解系统的连续进料。

32.(6)本发明自液化罐入口起的后续流程均为密闭流程,整个系统密闭性良好,保证了反应环境的绝氧和密闭效果,从根本上杜绝了塑料热解系统二噁英等有害物质的生成。

附图说明

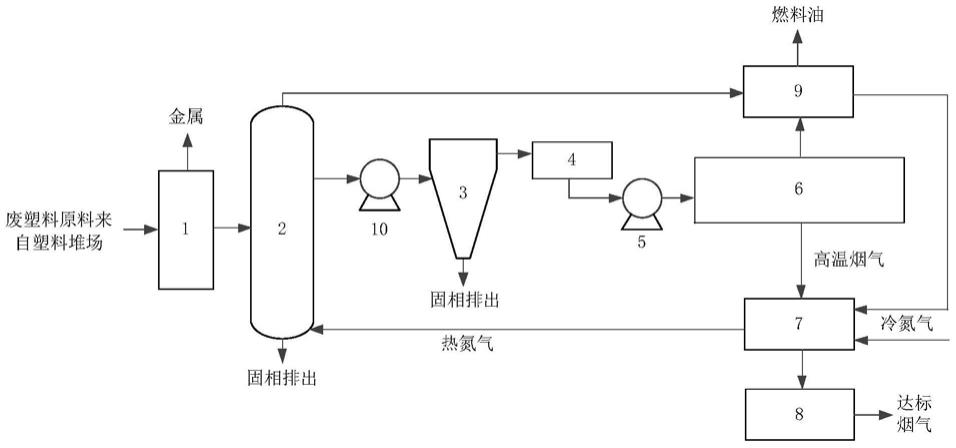

33.图1为本发明所述的一种废塑料液化热解系统及方法的结构示意图;

34.图2(a)为本发明所述的液化罐的结构示意图;

35.图2(b)为本发明所述的液化罐内气相分布板的俯视图;

36.图中:1预处理系统、2液化罐、2a原料接收机构、2b伴热保温机构、2c罐体、2d搅拌机构、2e排料机构、2f气相分布板、2g刮渣板、3多级液体旋流器、4缓冲罐、5液相输送泵、6塑料热解系统、7余热回收系统、8烟气净化系统、9油水分离系统。

具体实施方式

37.下面结合实施例对本发明作进一步阐述。

38.一种废塑料液化热解系统,包括预处理系统1、液化罐2、多级液体旋流器3、缓冲罐4液相输送泵5、塑料热解系统6、余热回收系统7、烟气净化系统8、油水分离系统9、排液泵10;

39.其中液化罐2包括原料接收机构2a、伴热保温机构2b、罐体2c、搅拌机构2d、排料机构2e、气相分布板2f、刮渣板2g;

40.其中,来自废塑料堆场的塑料原料送至预处理系统1,原料预处理系统1出口与液化罐2顶部入口相连接,液相经液化罐2出口与多级液体旋流器3入口相连接,固相由液化罐2底部固相出口排出,气相由液化罐2上部排出并送至油水分离系统9,多级液体旋流器3溢流口排出的液相经液相进入缓冲罐4暂存,后经输送泵5输送至塑料热解系统6入口,废塑料热解产生的高温热解油气进入油水分离系统9,产出高品质的燃料油,高温烟气与冷氮气在余热回收系统7中进行换热,得到高温氮气,热氮气进入液化罐2作为塑料液化的热源,系统运行过程中损耗的氮气可由外界进行补充,余热利用后的烟气经烟气净化系统8处理后达标排放。

41.原料预处理系统1可对原料进行破碎、筛分和除铁处理,保证后续原料具有较高的

洁净程度;另外,可将原料尺寸破碎至~80mm以下,保证后续输送的连续性;本工艺在细破碎机前后各设一级磁选段用以挑选出物料中的金属制品,挑选出的金属可外售。破碎时废塑料的含水率在30%左右,破碎后的塑料作为液化流程的原料进入液化罐2。

42.液化罐2用于接收预处理单元输送来的废塑料原料并将其加热融化,加热废塑料的热源为来自余热回收系统7出口高温氮气,系统运行过程中损耗的氮气可由外界进行补充,加热氮气的热源是来自塑料热解系统6的高温烟气。高温氮气温度范围为350~450℃,氮气与塑料原料在液化罐2内接触方式为逆流接触,氮气入口位于液化罐2底部,氮气出口设置在液化罐2顶部。液化罐2设置有原料接收机构2a、伴热保温机构2b、罐体2c、搅拌机构2d、排料机构2e、气相分布板2f和刮渣板2g;

43.原料接收机构2a设置有双隔板密封装置,实现原料连续密封输送。搅拌机构2d位于液化罐2中下部,用于液化塑料的均匀搅拌。保温伴热机构2b设置在液化罐2筒体外部,保持液化罐筒体温度为250~300℃。排料机构2d即为排料口,位于液化罐2底部,是锥形旋流结构,物料在搅拌作用下旋转时可实现固液初步分离的目的,有利于排出液化罐底部的固体机械杂质。液化罐2中部设置有气相分布板2f和刮渣板2g,刮渣板2g紧贴气相分布板2f并进行定期旋转刮渣。从传热角度看,液化罐2由上往下可分为干燥段和液化段,高温氮气在液化段对原料进行液化后温度降低至~150℃,继续向上对原料进行干燥并将干燥出来的水蒸气携带出液化罐,气相排出口位于液化罐2上部,液相出口设置在液化罐2中下部,出口与排液泵10入口相连接,排液泵10的出口与多级液体旋流器3入口相连接。

44.如图1所示:

45.步骤一,从废塑料原料堆场输送来的原料进入预处理系统1,来自塑料堆场的原料含水率为20~40%(若不满足,则需要提前进行干燥等处理),原料中含有1~5%的金属等非有机成分,用皮带输送机将塑料原料连续定量输送至粗破碎机,选用特定破碎机装置和固件,原料经过破碎后可将来料粒径破碎至80mm以下,碎后的物料进入磁选机进行除铁,除铁后的物料通过螺旋输送机送至液化工序,对除铁工序得到的金属进行回收利用。

46.步骤二,来自预处理系统的物料进入液化罐2进行液化处理,如附图2所示,液化罐2包括原料接收机构2a、伴热保温机构2b、罐体2c、搅拌机构2d、排料机构2e、气相分布板2f和刮渣板2g,物料连续落入原料接收机构2a,原料接收机构2a包括上下两道密封板,交替开关可实现连续密封进料;从原料接收机构2a落入的物料与来自底部的高温氮气逆流接触,氮气温度为350~450℃(首次液化的温度由伴热保温机构提供),高温氮气的流速和流量根据工艺条件可调(当输送泵流量在2~15吨/小时范围内变化时,高温氮气流量在800~6000立方米/小时范围内调节),高温氮气从液化罐2顶部氮气出口排出,去往油水分离系统9,经油水分离后的冷氮气被送至余热回收系统7循环利用,系统运行过程中损耗的氮气可由外界进行补充,液相回流沉积在液化罐2底部,液化罐2中下部设置有搅拌机构2d,防止液相分层、粘连和结焦;液相通过设置在液化罐2中下部的出口排出;液化罐2底部设置固相排料机构2e,用于排出罐体底部的固体杂质;液化罐2中部设置有烟气分布板2f和刮渣板2g,气相分布板上2f设置有一定数量的圆孔,有利于气-液传热,刮渣板2g紧贴气相分布板2f并进行定期旋转刮渣;另外,液化罐2外围设置有一层伴热保温机构2b,伴热温度为250~300℃,防止物料在内壁结焦,有利于保持物料流动性。

47.步骤三,来自液化罐2的液相物料进入多级液体旋流器3,使用外部压力(该压力通

过调节排液泵的电机功率来控制泵后输出压力进行保证)把进料混合物以较大的压力(例如0.06~0.1mpa)推入旋流器3内部,因为该混合物是顺着旋流器的切向运动的,这将促进液体沿筒壁作旋转运动,外旋流中的颗粒受到离心力大于因运动所产生的液体阻力,颗粒就会克服这一阻力向器壁方向移动,达到与周围液体分离的效果。旋流器的级数由液相物料的含固量决定,当含固量较大时可设置多级旋流器进行除渣。

48.步骤四,从多级液体旋流器3溢流出口流出的物料进入缓冲罐4中,缓冲罐保4持一定液位并设置有伴热保温结构,保证物料的流动性。

49.步骤五,将缓冲罐4中的物料输送到塑料热解系统6入口,采用泵送的方式控制输送流量,真正实现了物料进入塑料热解系统6的连续进料,大大提高塑料热解系统6的运行稳定性。

50.步骤六,塑料热解系统6产生的高温热解油气进入油水分离系统9,在该系统中可实现高温油气的除尘、降温、油气分离和脱水等效果,净化后的不凝气体作为补充燃料送入塑料热解系统6。塑料热解系统6产生的高温烟气与冷氮气进行换热后经烟气净化系统8处理后达标排放。

51.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。