1.本发明属于石油及石化技术领域,尤其涉及一种加氢反应利用重沸炉做开工炉的装置系统及开工方法。

背景技术:

2.加氢处理、加氢裂化装置一般配有反应进料炉和重沸炉。加氢反应主要有烯烃饱合、芳烃饱合、加氢脱硫、加氢脱氮、环烷烃开环、烷烃裂化等反应,总体表现为放热反应。反应放热量与原料组成、目标产品、反应深度有较大关系。部分加氢装置反应放热量大,反应产物温度与混氢油进反应装置温差高,混氢油通过与反应产物换热即可加热至反应进料温度,反应进料炉仅在开工过程中使用。反应炉主要用于开工前加氢催化剂的预硫化及开工原料预热工况。上述反应进料炉又称为开工炉。开工炉一般需要将混氢油加热至反应催化剂要求进料温度,且设计压力与反应系统设计压力一致,炉管材质要求高。开工炉仅在开工过程中使用,利用率低,投资大,占地面积大。

3.cn103773436a公开了一种装置外预硫化二类活性中心加氢催化剂的开工方法。装置气密合格后,将循环氢增压装置工作负荷调整为最大负荷的0~20%,催化剂在低温下反应放出热量;待床层温度升至60~150℃,引入开工活化油,将循环氢增压装置的负荷调至最大负荷的60%~100%,对催化剂进行润湿;开工活化油在反应系统闭路循环,通过换热将催化剂床层温度升至180~230℃;往开工油中加入适量的富含烯烃石脑油,继续升高催化剂床层温度至300~380℃,完成开工活化。

4.cn103102929a本发明涉及一种加氢裂化装置的湿法硫化开工方法,包括:a在低温时引入轻馏分开工油;b当反应装置入口温度达到硫化剂分解的温度时引入硫化剂:c硫化氢穿透反应装置催化剂床层后,按常规加氢催化剂硫化过程升温,催化剂床层达到235~300℃后,换进重馏分含硫开工油,同时引入液氨,并停止引入硫化剂;d引入重馏分含硫开工油后,通过开工油中的硫化物氢解反应得到的硫化氢完成催化剂的最终硫化过程;e硫化结束后直接分步换进原料油,当换进60%~85%原料油时停止引入液氨,转入正常生产。

5.cn103059940a公开了一种加氢裂化装置的开工方法。在加氢裂化装置湿法硫化开工过程中,当加热炉接近满负荷操作反应装置仍提温困难时,往低氮开工油中加入适量不饱和烃富集油或高硫轻质油,充分利用不饱和烃富集油或高硫轻质油加氢过程放热产生的温升,对湿法开工过程进行辅助提温操作。

6.上述文献公开的加氢反应开工方法大都从优选开工油的种类、节省开工油的用量和温度或改变开工油流动顺序等操作条件上进行改良,但是开工环节仍占用大量场地,流程复杂。

7.为了解决开工炉占地面积大、使用频率低等问题,需要开发一种缩减装置和流程的加氢反应开工方法。

技术实现要素:

8.针对现有技术存在的加氢反应开工方法中热能利用效率不高、工序繁杂等问题,本发明提出了一种加氢反应利用重沸炉做开工炉的装置系统和开工方法,利用重沸炉实现加氢催化剂硫化及原料预热,无须新建开工炉就能实现开工流程,减少了装置占地面积及一次性投资费用。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种加氢反应利用重沸炉做开工炉的开工方法,所述开工方法包括如下步骤:

11.(1)导热油引入至分馏塔塔釜,再进入重沸炉加热升温,进入开工换热装置与介质换热,再返回分馏塔塔釜,形成导热油的循环加热系统;所述介质包括循环氢、第一混氢油或第二混氢油;

12.(2)循环氢进入开工换热装置经导热油加热至硫化要求温度后,进入反应装置发生硫化反应;所述硫化反应的产物与进入开工换热装置之前的混氢进行换热;

13.(3)硫化反应完成后,低氮油输送至与循环氢混合,得到第一混氢油,所述第一混氢油进入开工换热装置经导热油加热至钝化要求温度,进入反应装置对硫化后的催化剂进行钝化反应,所述钝化反应的产物与进入开工换热装置之前的第一混氢油换热;

14.(4)钝化反应完成后,将低氮油切换为原料油,所述原料油与循环氢混合得到第二混氢油,第二混氢油经导热油加热至加氢要求温度后进入反应装置进行加氢反应;所述加氢反应的产物与进入开工换热装置之前的第二混氢油换热;

15.逐渐调低导热油的流量及进入重沸炉燃料气量,直至将导热油从开工换热装置内移除;同时分馏塔中引入原料油,油相循环流程逐渐建立并运行平稳后,装置实现全流程运行。

16.由于开工环节是加氢反应中必不可少的过程,但是开工炉在开工环节进行完毕后即不再使用,造成场地和费用的浪费;因此,本发明利用重沸炉取代传统的开工炉,对加氢反应中的催化剂进行硫化、钝化,并对原料进行预热,完成开工步骤,有效节省设备投资费用和场地面积。

17.本发明中的低氮油是指氮含量低于100μg/g的柴油。

18.作为本发明的一种优选的技术方案,步骤(1)中所述重沸炉加热的导热油的温度高于反应进料要求温度。

19.优选地,所述导热油的温度比反应进料要求温度高至少10℃,例如可以是10℃、15℃、20℃、25℃或30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.本发明优选经分馏塔重沸炉加热的塔底油温度宜高于反应进料要求温度10℃以上,且重沸炉的流量宜为反应进料流量的2倍,以便采用普通高压换热装置即可满足换热要求。

21.优选地,所述重沸炉加热时,炉管内部的液膜温度≤390℃,例如可以是390℃、380℃、370℃、360℃或350℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述导热油的油品馏程为360-430℃,例如可以是360℃、370℃、380℃、

390℃、400℃、410℃、420℃或430℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.由于本发明中塔底导热油作为导热媒介,仅在开工硫化期间使用,使用时间一般在1周以内,无须选择价格昂贵的专用导热油,选用的油品胶质、沥青质不宜过高即可,油品馏程建议在360-430℃范围。

24.优选地,所述导热油包括直流柴油和/或产品柴油。

25.本发明中用于导热油的馏分油建议采用稳定性较好的直馏柴油或产品柴油,避免油品在加热过程中结焦。

26.优选地,所述开工换热装置的类型包括双壳程管壳式换热装置和/或缠绕管式换热装置。

27.优选地,步骤(2)中所述换热为:所述硫化反应的产物与进入开工换热装置之前的循环氢依次经过第一换热装置和第二换热装置进行换热。

28.优选地,所述硫化反应的产物在第一换热装置和第二换热装置之间还通过第三换热装置与低分油换热。

29.优选地,所述硫化反应的产物经换热后,还依次进行冷却和气液分离。

30.优选地,所述冷却包括进入高压空冷装置冷却至40-60℃,例如可以是40℃、42℃、45℃、48℃、50℃、52℃、55℃、58℃或60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.本发明根据不同的工况,空冷装置的压力范围有不同的要求,此处高压空冷装置主要与加氢装置中其它低压空冷装置进行区分,压力范围在此不做特殊要求。

32.优选地,所述气液分离包括进入高分容器进行气液分离。

33.优选地,所述气液分离得到的气相为循环氢。

34.优选地,所述初循环氢与新氢混合后组成循环氢。

35.优选地,所述气液分离得到的液相为污水。

36.优选地,所述污水进入酸性水管网。

37.优选地,所述循环氢进入循环氢增压装置入口分液容器分液后,进入循环氢增压装置增压后,与新氢混合后循环至反应装置中。

38.优选地,步骤(3)中反应装置的温度达到150-320℃时,开始引入低氮油,例如可以是150℃、180℃、200℃、220℃、250℃、280℃、300℃或320℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.优选地,所述第一混氢油经导热油加热后还依次通过第一换热装置和第二换热装置进行换热。

40.优选地,步骤(3)中所述换热包括:反应后的油相依次通过第二换热装置、第三换热装置、第一换热装置与进反应装置的低氮油换热。

41.优选地,所述钝化反应的产物换热后,还进行冷却和分离。

42.优选地,所述冷却包括进入高压空冷装置冷却至40-60℃,例如可以是40℃、42℃、45℃、48℃、50℃、52℃、55℃、58℃或60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,所述分离包括钝化反应后的油相进入高分容器,降压后进入低分容器,低

分油返回原料油缓冲容器,形成反应系统循环。

44.优选地,所述钝化反应包括钝化反应初期和钝化反应后期。

45.优选地,所述高压空冷装置建立一定液面后,进入钝化反应后期。

46.本发明根据不同的工况有不同的液面需求,在此不做特殊要求。

47.优选地,所述钝化反应初期,第一混氢油全部通过催化剂床层。

48.优选地,所述钝化反应初期,所述第一混氢油的流量为正常设计加工量的30%。

49.优选地,随着钝化反应的进行,第一混氢油的流量逐渐增加。

50.优选地,所述钝化反应后期,第一混氢油的流量为正常设计加工量的60%。

51.优选地,步骤(4)中所述第二混氢油经导热油加热后还依次通过第一换热装置和第二换热装置进行换热。

52.优选地,所述加氢反应产物先进行换热,再进行冷却和气液分离。

53.优选地,步骤(4)中所述换热包括加氢反应产物依次通过第二换热装置和第一换热装置与进反应装置的混氢油换热。

54.优选地,所述冷却包括进入高压空冷装置冷却至40-60℃,例如可以是40℃、42℃、45℃、48℃、50℃、52℃、55℃、58℃或60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

55.优选地,所述气液分离包括进入高分容器进行气液分离。

56.优选地,所述气液分离得到的气相进入脱硫系统进行脱硫进入循环氢增压装置入口分液容器,再经循环氢增压装置增压,一部分循环氢进入反应装置床层作冷氢,另一部分循环氢与新氢增压装置输送来的新氢混合为混氢,与原料油混合,形成混氢油。

57.优选地,所述气液分离得到的液相减压后进入低分容器,降压分离出低分气和低分油,低分气出装置后进一步处理,低分油可进入原料油缓冲容器在反应系统内循环,也可从不合格油管线出装置。

58.第二方面,本发明还提供一种加氢反应利用重沸炉做开工炉的装置系统,所述装置系统可以运行如第一方面所述的加氢反应利用重沸炉做开工炉的开工方法;所述装置系统包括连接的反应系统和分馏系统;

59.所述分馏系统包括重沸炉、分馏塔和重沸炉物料输送装置;所述分馏塔通过重沸炉物料输送装置与重沸炉的入口连通;所述重沸炉的出口循环连通至所述分馏塔的底部入口;

60.所述反应系统包括开工换热装置和反应装置;所述开工换热装置的第一介质出口与反应装置的入口相连通;所述重沸炉的出口与所述开工换热装置的第二介质入口连接;所述开工换热装置的第二介质出口与所述分馏塔的底部入口连接。

61.加氢处理、加氢裂化装置一般配有反应进料炉和重沸炉;加氢反应总体表现为放热反应。反应放热量与原料组成、目标产品、反应深度有较大关系,部分加氢装置反应放热量大,反应产物温度与混氢油进反应器温差高,混氢油通过与反应产物换热即可加热至反应进料温度,反应进料炉仅在开工过程中使用,主要用于开工前加氢催化剂的预硫化及开工原料预热工况,上述反应进料炉又称为开工炉,开工炉设计压力与反应系统设计压力一致,炉管材质要求高,但是仅在开工过程中使用,利用率低,投资大,占地面积大;本装置系统利用重沸炉实现加氢催化剂预硫化及原料预热,无须新建开工炉,减少了装置占地面积

及一次性投资费用。

62.优选地,所述分馏系统中还包括分馏塔顶空冷装置、分馏塔顶回流容器和分馏塔顶回流物料输送装置。

63.优选地,所述装置系统中不包括开工炉。

64.利用本发明中不含有开工炉的装置系统进行加氢反应的开工,通过重沸炉进行催化剂预硫化和原料预热,可以有效节约设备成本和场地面积。

65.所述分馏塔沿物料流动方向依次与分馏塔顶空冷装置、分馏塔顶回流容器和分馏塔顶回流物料输送装置连接,所述分馏塔顶回流物料输送装置的出口循环连接至所述分馏塔的顶部入口。

66.优选地,所述分馏系统中还包括汽提塔、汽提塔顶空冷装置、汽提塔顶回流容器、汽提塔顶回流物料输送装置、分馏塔底物料输送装置、塔底油换热装置和塔底油产品空冷装置。

67.优选地,所述分馏塔通过分馏塔底物料输送装置与塔底油产品空冷装置的入口连接。

68.优选地,所述分馏塔底物料输送装置与塔底油产品空冷装置之间还设置塔底油换热装置。

69.优选地,所述塔底油产品空冷装置的出口与所述汽提塔的底部连接。

70.优选地,所述汽提塔的顶部出口依次通过汽提塔顶空冷装置、汽提塔顶回流容器和汽提塔顶回流物料输送装置,与所述汽提塔的顶部入口循环连接。

71.优选地,所述反应系统中还包括第一换热装置、第三换热装置、第二换热装置、高压空冷装置、高分容器和低分容器。

72.优选地,所述反应装置的出口与第二换热装置的第二介质入口连接。

73.优选地,所述第二换热装置的第二介质出口与第三换热装置的第二介质入口连接。

74.优选地,所述第三换热装置的第二介质出口与第一换热装置的第二介质入口连接。

75.优选地,所述第一换热装置的第二介质出口依次与高压空冷装置、高分容器的入口和低分容器的入口连接。

76.优选地,所述塔底油产品空冷装置与汽提塔之间设置第三换热装置。

77.优选地,所述反应系统中还包括原料油缓冲容器、反应进料物料输送装置、循环氢增压装置、新氢增压装置、新氢缓冲容器和循环氢增压装置入口分液容器。

78.优选地,所述高分容器的出口与循环氢增压装置入口分液容器的入口连接。

79.优选地,所述低分容器的液相出口与原料油缓冲容器的入口连接。

80.优选地,所述原料油缓冲容器的出口通过反应进料物料输送装置与第一换热装置的第一介质入口连接。

81.优选地,所述第一换热装置的第一介质出口与第二换热装置的第一介质入口连接。

82.优选地,所述第二换热装置的第一介质出口与开工换热装置的第一介质入口连接。

83.优选地,所述新氢缓冲容器的出口与新氢增压装置连接。

84.优选地,所述新氢增压装置的出口与第一换热装置的第一介质入口连接。

85.优选地,所述循环氢增压装置入口分液容器的出口与循环氢增压装置的入口连接。

86.优选地,所述循环氢增压装置的出口与第一换热装置的第一介质入口连接。

87.与现有技术相比,本发明的有益效果为:

88.(1)本发明提供的一种加氢反应利用重沸炉做开工炉的开工方法,通过以重沸炉用作开工炉实现加氢催化剂预硫化及原料预热,节省了设备一次性投资费用;

89.(2)本发明提供的一种加氢反应利用重沸炉做开工炉的装置系统,以省略传统工艺中开工炉,直接节省了占地面积,提升了工艺集成度,适合推广至工业应用中。

附图说明

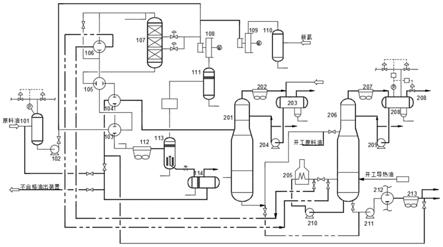

90.图1为本发明实施例1提供的加氢反应利用重沸炉做开工炉的开工流程图。

91.其中,101、原料油缓冲容器;102、反应进料物料输送装置;103、第一换热装置;104、第三换热装置;105、第二换热装置;106、开工换热装置;107、反应装置;108、循环氢增压装置;109、新氢增压装置;110、新氢缓冲容器;111、循环氢增压装置入口分液容器;112、高压空冷装置;113、高分容器;114、低分容器;201、汽提塔;202、汽提塔顶空冷装置;203、汽提塔顶回流容器;204、汽提塔顶回流物料输送装置;205、重沸炉;206、分馏塔;207、分馏塔顶空冷装置;208、分馏塔顶回流容器;209、分馏塔顶回流物料输送装置;210、重沸炉物料输送装置;211、分馏塔底物料输送装置;212、塔底油换热装置;213、塔底油产品空冷装置。

具体实施方式

92.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

93.需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

94.需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

95.下面根据附图通过具体实施方式来进一步说明本发明的技术方案。

96.在一个具体实施方式中,本发明提供了一种加氢反应利用重沸炉做开工炉的开工

方法,所述开工方法包括如下步骤:

97.(1)导热油引入至分馏塔206塔釜,再进入重沸炉205加热升温,进入开工换热装置106与介质换热,再返回分馏塔206塔釜,形成导热油的循环加热系统;所述介质包括循环氢、第一混氢油或第二混氢油;

98.其中,重沸炉205加热的导热油的温度高于反应进料要求温度10℃以上;所述重沸炉205加热时,炉管内部的液膜温度≤390℃;所述导热油的油品馏程为360-430℃;所述开工换热装置106的类型包括双壳程管壳式换热装置和/或缠绕管式换热装置。

99.(2)循环氢依次通过第一换热装置103和第二换热装置105进行换热,再通过开工换热装置106经导热油加热至硫化要求温度后在反应装置107中的催化剂床层发生硫化反应,硫化反应产物依次通过第一换热装置103、第三换热装置10和第二换热装置105,与进入反应装置107之前的循环氢进行换热,再进入高压空冷装置112冷却至40-60℃,随后进入高分容器113进行气液分离,气液分离得到的气相循环氢进入循环氢增压装置入口分液容器111分液,再进入循环氢增压装置108增压后,在反应系统内循环;气液分离得到的液相污水进入酸性水管网;

100.(3)硫化反应完成后,反应系统的温度达到150-320℃时,开始引入低氮油;低氮油输送至与循环氢混合,得到第一混氢油,所述第一混氢油依次通过第一换热装置103和第二换热装置105进行换热,再通过开工换热装置106经导热油加热至硫化要求温度,进入反应装置107内的催化剂床层对硫化后的催化剂进行钝化反应,钝化反应产物依次通过第一换热装置103、第三换热装置104、第二换热装置105进入反应装置107之前的的第一混氢油换热,再进入高压空冷装置112冷却至40-60℃,随后进入高分容器113,降压后进入低分容器114,低分油返回原料油缓冲容器101,形成反应系统循环;

101.钝化反应初期,所述低氮油全部通过催化剂床层,低氮油的流量为正常设计加工量的30%;随着钝化反应的进行到后期,高压空冷装置112建立一定液面后,低氮油的流量逐渐增加为正常设计加工量的60%;

102.对于加精制装置,导热油系统保证进入反应装置内的油品在150℃即可;对于加氢裂化装置,导热油系统根据钝化要求的温升曲线控制进反应装置温度在150-320℃范围,导热油系统可满足上述温度要求;

103.(4)钝化反应完成后,将低氮油切换为原料油,所述原料油与循环氢混合得到第二混氢油,第二混氢油依次通过第一换热装置103和第二换热装置105进行换热,再通过开工换热装置106经导热油以10℃/h的速率加热至催化剂要求的350~380℃后进入反应装置进行加氢反应;所述加氢反应的产物依次通过第一换热装置103和第二换热装置105与进反应装置的第二混氢油换热,再进入高压空冷装置112冷却至40-60℃,随后进入高分容器113进行气液分离,气液分离得到的气相进入脱硫系统进行脱硫进入循环氢增压装置入口分液容器111,再经循环氢增压装置108增压,一部分循环氢进入反应装置床层作冷氢,另一部分循环氢与新氢增压装置109来新氢混合为混氢,与原料油混合,形成混氢油;气液分离得到的液相减压后进入低分容器114,降压分离出低分气和低分油,低分气出装置后进一步处理,低分油可进入原料油缓冲容器101在反应系统内循环,也可从不合格油管线出装置;

104.加氢反应稳定后不需要外加热源,逐渐调低导热油的流量及进重沸炉205燃料气量,直至将导热油从反应系统内移除,分馏系统导热油通过分馏塔底泵211增压后,经塔底

油换热装置212、塔底油产品空冷装置213冷却后出装置;

105.自分馏塔206进料管线引入原料油至塔釜,直至原料油在塔釜建立一定液位;自分馏塔顶回流容器208引入开工石脑油,利用重沸炉物料输送装置210将塔釜原料油增压,输送至重沸炉205进行加热;分馏塔顶回流容器208石脑油,经分馏塔顶回流物料输送装置209增压后进入分馏塔206塔顶,塔顶初可采用燃料气控制分馏塔压力;分馏塔系统逐渐建立起汽液平衡及压力平衡,分馏塔底油经分馏塔底物料输送装置211增压后,依次进入塔底油换热装置213换热、塔底油产品空冷装置213冷却后,进入第三换热装置104与反应产物换热后进入汽提塔201;分馏系统油相循环流程逐渐建立起来。

106.反应系统及分馏系统运行平稳后,联通反应系统与分馏系统,装置实现全流程运行。

107.在另一个具体实施方式中,本发明提供了一种可以运行上述开工方法的加氢反应利用重沸炉做开工炉的装置系统,所述装置系统中不包括开工炉;所述装置系统包括反应系统和分馏系统;

108.如图1所示,所述装置系统包括连接的反应系统和分馏系统;所述分馏系统包括重沸炉205、分馏塔206和重沸炉物料输送装置210;所述分馏塔206通过重沸炉物料输送装置210与重沸炉205的入口连通;所述重沸炉205的出口循环连通至所述分馏塔206的底部入口;所述反应系统包括开工换热装置106和反应装置107;所述开工换热装置106的第一介质出口与反应装置107的入口相连通;所述重沸炉205的出口与所述开工换热装置106的第二介质入口连接;所述开工换热装置106的第二介质出口与所述分馏塔206的底部入口连接;

109.所述分馏系统中还包括汽提塔201、汽提塔顶空冷装置202、汽提塔顶回流容器203、汽提塔顶回流物料输送装置204、分馏塔顶空冷装置207、分馏塔顶回流容器208、分馏塔顶回流物料输送装置209、分馏塔底物料输送装置211、塔底油换热装置212和塔底油产品空冷装置213;所述分馏塔206沿物料流动方向依次与分馏塔顶空冷装置207、分馏塔顶回流容器208和分馏塔顶回流物料输送装置209连接,所述分馏塔顶回流物料输送装置209的出口循环连接至所述分馏塔206的顶部入口;所述分馏塔206通过分馏塔底物料输送装置211与塔底油产品空冷装置213的入口连接;所述分馏塔底物料输送装置211与塔底油产品空冷装置213之间设置塔底油换热装置212;所述塔底油产品空冷装置213的出口与所述汽提塔201的底部连接;所述塔底油产品空冷装置213与汽提塔201之间还设置第三换热装置104;

110.所述装置系统中还包括原料油缓冲容器101、反应进料物料输送装置102、第一换热装置103、第三换热装置104、第二换热装置105、循环氢增压装置108、新氢增压装置109、新氢缓冲容器110、循环氢增压装置入口分液容器111、高压空冷装置112、高分容器113和低分容器114;

111.所述反应装置107的出口与第二换热装置105的第二介质入口连接;所述第二换热装置105的第二介质出口与第三换热装置104的第二介质入口连接;所述第三换热装置104的第二介质出口与第一换热装置103的第二介质入口连接;所述第一换热装置103的第二介质出口依次与高压空冷装置112、高分容器113的入口和低分容器114的入口连接;所述高分容器113的出口与循环氢增压装置入口分液容器111的入口连接;所述低分容器114的液相出口与原料油缓冲容器101的入口连接;所述原料油缓冲容器101的出口通过反应进料物料输送装置102与第一换热装置103的第一介质入口连接;所述第一换热装置103的第一介质

出口与第二换热装置105的第一介质入口连接;所述第二换热装置105的第一介质出口与开工换热装置106的第一介质入口连接;所述新氢缓冲容器110的出口与新氢增压装置109连接;所述新氢增压装置109的出口与第一换热装置103的第一介质入口连接;所述循环氢增压装置入口分液容器111的出口与循环氢增压装置108的入口连接;所述循环氢增压装置108的出口与第一换热装置103的第一介质入口连接;所述反应装置107的出口与第二换热装置105的第二介质入口连接;所述第二换热装置105的第二介质出口与第三换热装置104的第二介质入口连接;所述第三换热装置104的第二介质出口与第一换热装置103的第二介质入口连接;所述第一换热装置103的第二介质出口依次与高压空冷装置112、高分容器113的入口和低分容器114的入口连接;所述高分容器113的出口与循环氢增压装置入口分液容器111的入口连接;所述低分容器114的液相出口与原料油缓冲容器101的入口连接;所述原料油缓冲容器101的出口通过反应进料物料输送装置102与第一换热装置103的第一介质入口连接;所述第一换热装置103的第一介质出口与第二换热装置105的第一介质入口连接;所述第二换热装置105的第一介质出口与开工换热装置106的第一介质入口连接;所述新氢缓冲容器110的出口与新氢增压装置109连接;所述新氢增压装置109的出口与第一换热装置103的第一介质入口连接;所述循环氢增压装置入口分液容器111的出口与循环氢增压装置108的入口连接;所述循环氢增压装置108的出口与第一换热装置103的第一介质入口连接。

112.需明确的是,采用了本发明实施例提供的工艺或进行了常规数据的替换或变化均落在本发明的保护范围和公开范围之内。

113.实施例1

114.本实施例提供一种加氢反应利用重沸炉做开工炉的装置系统,具体为一种200万吨/年柴油加氢装置,所述加氢反应利用重沸炉做开工炉的开工系统装置为上述具体实施方式中的加氢反应利用重沸炉做开工炉的装置系统。200万吨/年柴油加氢改质装置以直馏柴油为原料,主要产品为满足重整装置进料的重石脑油及国ⅵ质量标准的精制柴油,副产轻石脑油、含硫液化气、低分气及含硫干气;装置操作弹性为60~110%,年开工时数为8400小时;装置由反应部分、分馏部分组成。根据催化剂厂家提供资料,化学氢耗为2.75wt%,反应器入口氢油比700m3n/m3,初期工况反应进料温度为342℃,反应产物出口温度为381℃,反应温升为39℃;末期进料温度为365℃,反应产物出口温度为401℃,反应温升为36℃;反应部分温升高,具备利用反应产物将反应进料加热的条件。本实施例还提供利用上述装置的加氢反应利用重沸炉做开工炉的开工方法,具体为一种200万吨/年柴油加氢的开工方法,所述开工方法包括以下步骤:

115.(1)导热油引入至分馏塔206塔釜,再进入重沸炉205加热升温,进入开工换热装置106与介质换热,再返回分馏塔206塔釜,形成导热油的循环加热系统;所述介质包括循环氢、第一混氢油或第二混氢油;

116.其中,重沸炉205加热的导热油的温度高于反应进料要求温度10℃以上;所述重沸炉205加热时,炉管内部的液膜温度≤390℃;所述导热油的油品馏程为360-430℃;采用燃料气控制分馏塔系统操作压力,所述开工换热装置106的类型为双壳程管壳式换热装置。

117.(2)循环氢依次通过第一换热装置103和第二换热装置105进行换热,再通过开工换热装置106经导热油加热至硫化要求温度后在反应装置107中的催化剂床层发生硫化反

应,硫化反应产物依次通过第一换热装置103、第三换热装置10和第二换热装置105,与进入反应装置107之前的循环氢进行换热,再进入高压空冷装置112冷却至50℃,随后进入高分容器113进行气液分离,气液分离得到的气相循环氢进入循环氢增压装置入口分液容器111分液,再进入循环氢增压装置108增压后,在反应系统内循环;气液分离得到的液相污水进入酸性水管网;

118.(3)硫化反应完成后,反应系统的温度达到150℃时,开始引入低氮油;低氮油输送至与循环氢混合,得到第一混氢油,所述第一混氢油依次通过第一换热装置103和第二换热装置105进行换热,再通过开工换热装置106经导热油加热至硫化要求温度,进入反应装置107内的催化剂床层对硫化后的催化剂进行钝化反应,钝化反应产物依次通过第一换热装置103、第三换热装置104、第二换热装置105进入反应装置107之前的第一混氢油换热,再进入高压空冷装置112冷却至50℃,随后进入高分容器113,降压后进入低分容器114,低分油返回原料油缓冲容器101,形成反应系统循环;

119.钝化反应初期,所述低氮油全部通过催化剂床层,低氮油的流量为正常设计加工量的30%;随着钝化反应的进行到后期,高压空冷装置112建立一定液面后,低氮油的流量逐渐增加为正常设计加工量的60%;

120.(4)钝化反应完成后,将低氮油切换为原料油,所述原料油与循环氢混合得到第二混氢油,第二混氢油依次通过第一换热装置103和第二换热装置105进行换热,再通过开工换热装置106经导热油以10℃/h的速率加热至催化剂要求的360℃后进入反应装置进行加氢反应;所述加氢反应的产物依次通过第一换热装置103和第二换热装置105与进反应装置的第二混氢油换热,再进入高压空冷装置112冷却至50℃,随后进入高分容器113进行气液分离,气液分离得到的气相进入脱硫系统进行脱硫进入循环氢增压装置入口分液容器111,再经循环氢增压装置108增压,一部分循环氢进入反应装置床层作冷氢,另一部分循环氢与新氢增压装置109来新氢混合为混氢,与原料油混合,形成混氢油;气液分离得到的液相减压后进入低分容器114,降压分离出低分气和低分油,低分气出装置后进一步处理,低分油可进入原料油缓冲容器101在反应系统内循环,也可从不合格油管线出装置;

121.加氢反应稳定后不需要外加热源,逐渐调低导热油的流量及进重沸炉205燃料气量,直至将导热油从反应系统内移除,分馏系统导热油通过分馏塔底泵211增压后,经塔底油换热装置212、塔底油产品空冷装置213冷却后出装置;

122.自分馏塔206进料管线引入原料油至塔釜,直至原料油在塔釜建立一定液位;自分馏塔顶回流容器208引入开工石脑油,利用重沸炉物料输送装置210将塔釜原料油增压,输送至重沸炉205进行加热;分馏塔顶回流容器208石脑油,经分馏塔顶回流物料输送装置209增压后进入分馏塔206塔顶,塔顶初可采用燃料气控制分馏塔压力;分馏塔系统逐渐建立起汽液平衡及压力平衡,分馏塔底油经分馏塔底物料输送装置211增压后,依次进入塔底油换热装置213换热、塔底油产品空冷装置213冷却后,进入第三换热装置104与反应产物换热后进入汽提塔201;分馏系统油相循环流程逐渐建立起来。

123.反应系统及分馏系统运行平稳后,联通反应系统与分馏系统,装置实现全流程运行。

124.在开工硫化阶段、原料油开工预热阶段、常规停车开工原料预热等工况下无反应产物热源,须利用额外高温位热源加热至进料要求温度,以实现装置正常开工。

125.硫化阶段原料油或循环氢利用重沸炉加热的导热油系统起始加热至160℃,最高加至340℃,且考虑反应系统中循环氢升温慢,速率不大于15℃/h,经计算反应系统最大需求热负荷约为6.8mw;原料油开工预热阶段初期流量为正常设计值的30%,初期使用低氮油进行硫化反应和钝化反应,产生吸附热,床层出现小幅温升。钝化反应完成后,将低氮油切换为原料油,高压分离器建立一定液面后,逐步提高原料油流量至正常设计加工量。引原料油阶段,最高加至342℃(末期为365℃),最大需求热负荷约为5.6mw。

126.常规分馏要求下的重沸炉的主要指标确定:分馏塔设石脑油侧线塔,塔底采用重沸炉做热源,主要用于将轻石脑油、重石脑油、柴油进行分离。仅考虑分馏塔分离要求,再沸器操作负荷为17-18mw,出口温度为302℃。重沸炉炉管材质选用1cr5mo材质。

127.仅做分馏塔热源的重沸炉设计负荷大于反应开工需求负荷,但重沸炉用作开工炉流程时,塔底油介质温度为380℃高于分馏塔重沸炉的操作温度302℃。根据syt 0538-2012《管式加热炉规范》,现有重沸炉炉管材质为1cr5mo,可适用于650℃以下的无腐蚀油品的加热。因此,利用重沸炉加热介质出口温度可达380℃,满足开工加热满足要求。

128.对比例1

129.本对比例提供一种加氢反应利用开工炉开工的方法,具体方法与实施例1类似,仅将实施例1中的重沸炉替换为额外增加的开工炉,并额外设置热源。

130.反应系统设反应开工炉,在开工硫化阶段、钝化阶段、原料油开工预热阶段等工况使用。经计算反应进料炉初末期负荷分别为4.5mw、7.6mw,考虑装置操作10%余量,加热炉设计负荷确定为10mw。装置正常运行后,反应产物可将反应加热至反应温度,开工炉无须运行。

131.鉴于反应开工炉操作压力13.6mpag,操作温度342℃,及反应进料性质,加热炉炉管材质确定为tp347h。

132.硫化阶段原料油或循环氢利用反应开工炉加热至160℃,最高加热至340℃,且考虑反应系统中循环氢升温慢,速率不大于15℃/h,经计算反应系统最大需求热负荷约为6.8mw。利用反应开工炉进行开时,开工炉规格配置如表1所示:

133.表1

134.热负荷6.8mw操作压力13.6mpag操作温度342℃炉管材质tp347h

135.实施例1和对比例1的装置和方案的评价如下:

136.重沸炉用作开工流程方案较常规加氢装置减少1座反应加热炉,但需要增加开工换热器及相关配套管道、阀门;并核算是否升级分馏塔材质及重沸炉进料泵泵体材质。下文就相关变化进行逐一分析。为实现重沸炉用作开工炉流程,需要在进反应器前设置开工换热器设备。重沸炉导热油量按开工阶段进反应器原料量的2倍以上进行换热器选型,充分利用导热油的高温位热量,提高传热效率,减少换热面积。

137.经初步计算,换热器规格为:bfu1500-14.5/9.6-1012-6/19-2i,2台。分馏塔在塔底油在用作开工炉流程时,塔内导热油温度为380℃高于分馏工况下重沸炉的操作温度302℃。经核查现有分馏塔主体材质为q345r可满足要求,无须升级。重沸炉进料泵在常规开工

炉方案中输送塔底油温度为塔底油进炉温度290℃,材质为碳钢材质;而在重沸炉用作开工炉流程中,重沸炉进料泵为加热炉出口温度340℃,需要提升泵体材质至304不锈钢。

138.表2

[0139][0140]

由表2的设备投资表可以看出,200万吨/年柴油加氢改质装置的重沸炉用作开工炉方案的设备投资费用远低于传统开工炉方案,节省设备一次性投资1268万元,且开工换热器较开工反应炉占地面积更节省占也面积,因此重沸炉用作开工炉方案有极高的推广应用价值。

[0141]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。