1.本发明涉及超疏水减摩表面制备技术领域,特别涉及一种热压印剥离实现聚乙烯尼龙共挤薄膜超疏水减摩表面的制备方法。

背景技术:

2.超疏水材料是指水滴在材料表面静态润湿接触角大于150

°

的材料;超疏水材料因其自清洁、抗结冰、以及减阻减摩等功能吸引了越来越多的关注;目前超疏水表面加工方法主要包括模板法、光刻法、等离子处理法、电化学沉积法、溶胶凝胶法、电化学刻蚀法、自组装法、静电纺丝法等,这些获取超疏水表面的方法的技术路线可总结为在材料表面构筑微结构和采用低表面能化学物质对材料表面进行修饰;其中基于低表面能化学物质对材料表面修饰获取超疏水材料的方法多采用含氟聚合物,其价格昂贵,材料成本高,难以应用于大规模制备超疏水材料的工业化大生产,此外该技术路线类还涉及有毒有害化学试剂的使用,对环境有一定危害性;基于材料表面构筑微结构技术路线获取超疏水材料的方法大多制备程序繁琐、反应条件严苛、设备昂贵,在大规模制备超疏水材料上存在一定局限性;

3.中国专利cn 113071038 a公开了一种超疏水碳纳米管薄膜的制备方法,该方法使用碳纳米管材料沉积形成薄膜基体,并在碳纳米管薄膜表面旋涂一层聚四氟乙烯;该方法中使用的碳纳米管材料及沉积工艺使用的设备价格较为昂贵,不利于大规模生产;纳米管薄膜表面需聚四氟乙烯进行旋涂,丙酮及甲苯浴洗溶解聚苯乙烯基材,过程中使用了多种有毒有害化学试剂,且工艺较为复杂,程序较为繁琐;

4.中国专利cn 110407482 b公开了一种在sio2玻璃表面制备超疏水涂层的方法,该方法在制备超疏水涂层过程中使用了浓硫酸、过氧化氢、氨水等多种有毒有害化学试剂,且该方法程序较为繁琐,需多次重复相关工艺步骤;

5.中国专利cn 113373427 a公开了一种采用pecvd技术制备无机透明超疏水薄膜的方法,该方法使用较为昂贵的化学气相沉积设备并需要多次交叉制备微纳结构,程序较为繁琐;

6.聚乙烯尼龙共挤薄膜是目前市场上常见的一种用于包装的高分子复合膜材料,它由聚乙烯和尼龙材料有机熔融后分层冷却复合而成的一种薄膜,它可达到对氧气、水分及二氧化碳等高阻隔的效果,耐油、耐潮湿、耐低温冷冻,常用于真空包装、无菌包装、充气包装;

7.基于上述问题,开发一种低成本、快速、绿色环保和工艺简单的方法赋予聚乙烯尼龙共挤薄膜超疏水特性在微型飞行器蒙皮及机翼减阻减摩、光伏玻璃板、显示屏幕、挡风玻璃以及建筑幕墙玻璃自清洁和防污等方面具有广阔的应用前景。

技术实现要素:

8.本发明提供一种聚乙烯尼龙共挤薄膜超疏水减摩表面的制备方法,以解决现有高分子聚合物材料超疏水表面难以大规模工业化制备的问题。

9.本发明取采的技术方案是:包括下列步骤:

10.步骤一、将具有微米级别网孔的不锈钢网及聚乙烯尼龙共挤薄膜裁剪至合适尺寸,进行超声冲洗和干燥,获取表面洁净的不锈钢网和聚乙烯尼龙共挤薄膜;

11.步骤二、将聚乙烯尼龙共挤薄膜置于折叠后不锈钢网中间,将其整体水平置于两片氧化铝陶瓷板中间;

12.步骤三、采用加压装置对氧化铝陶瓷板施加竖直方向0.8~1.2mpa压力,并在115℃~130℃环境下加热3~4分钟,不锈钢网在氧化铝陶瓷板压力作用下浸入熔融状态的聚乙烯尼龙共挤薄膜,不锈钢网微米级别网孔将聚乙烯尼龙共挤薄膜表面热压形成第一层级块状微结构;

13.步骤四、对氧化铝陶瓷板卸载,待冷却至室温后,将不锈钢网从聚乙烯尼龙共挤薄膜表面剥离,不锈钢网的钢丝带动附着在钢丝表面的薄膜沿垂直于薄膜表面方向脱离直至薄膜断裂,薄膜表面形成了第二层级绒毛状微结构,最终获取聚乙烯尼龙共挤超疏水薄膜。

14.本发明所述不锈钢网采用480目~520目网孔。

15.本发明所述步骤三中采取干燥箱进行加热。

16.本发明所述步骤四获取聚乙烯尼龙共挤超疏水薄膜的接触角为151.4

°

~156.7

°

。

17.本发明的有益效果在于:在加热环境下,聚乙烯尼龙共挤薄膜表面由固态转变为熔融状态,氧化铝陶瓷板受压进而对不锈钢网施加压力将其压入聚乙烯尼龙共挤薄膜内部,聚乙烯尼龙共挤薄膜表面形成了第一层微米级块状微结构,冷却至室温后剥离不锈钢网,在块状微结构基础上形成了第二层绒毛状微结构,最终聚乙烯尼龙共挤薄膜表面具有多层次微结构,产生超疏水效果,通过利用聚乙烯尼龙共挤薄膜热塑性和拉伸特性生成了低粘附力的多层次微结构的超疏水表面。相比于现有技术,本发明具有成本低,操作简单,环境友好无污染,易于大规模工业化量产的优点。在光伏发电太阳能电池板自清洁、电气设备防水雾防覆冰及微型飞行器表面减阻等领域具有广阔的应用前景。

附图说明

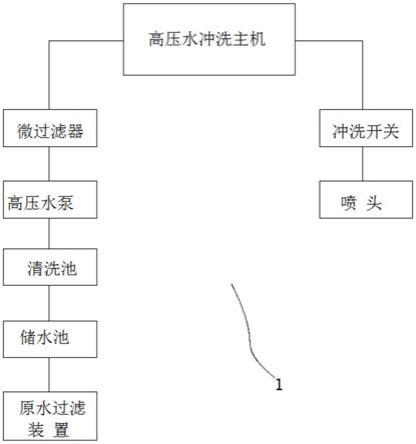

18.图1是本发明采用不锈钢网热压印过程的示意图;

19.图2是本发明热压印完成后,不锈钢网剥离过程的示意图;

20.图3是本发明剥离不锈钢网后,聚乙烯尼龙共挤薄膜多层次微结构扫描电镜图像;

21.图4是本发明剥离单层不锈钢网聚乙烯尼龙共挤薄膜冷却至室温的截面微结构图像;

22.图5是本发明在115℃加热4分钟,施加1.0mpa压力条件下采用500目不锈钢网热压印剥离方法处理聚乙烯尼龙共挤薄膜后薄膜表面测量的接触角示意图。

具体实施方式

23.实施例1

24.包括下列步骤:

25.步骤一、将具有480目网孔的不锈钢网及聚乙烯尼龙共挤薄膜裁剪至合适尺寸,进行超声冲洗和干燥,获取表面洁净的不锈钢网和聚乙烯尼龙共挤薄膜;

26.步骤二、将聚乙烯尼龙共挤薄膜置于折叠后不锈钢网中间,将其整体水平置于两

片氧化铝陶瓷板中间;

27.步骤三、采用加压装置对氧化铝陶瓷板施加竖直方向0.8mpa压力,置于干燥箱中,并在115℃环境下加热4分钟,不锈钢网在氧化铝陶瓷板压力作用下浸入熔融状态的聚乙烯尼龙共挤薄膜,不锈钢网微米级别网孔将聚乙烯尼龙共挤薄膜表面热压形成第一层级块状微结构;

28.步骤四、对氧化铝陶瓷板卸载,待冷却至室温后,将不锈钢网从聚乙烯尼龙共挤薄膜表面剥离,不锈钢网的钢丝带动附着在钢丝表面的薄膜沿垂直于薄膜表面方向脱离直至薄膜断裂,薄膜表面形成了第二层级绒毛状微结构,最终获取聚乙烯尼龙共挤超疏水薄膜。

29.实施例2

30.包括下列步骤:

31.步骤一、将具有500目网孔的不锈钢网及聚乙烯尼龙共挤薄膜裁剪至合适尺寸,进行超声冲洗和干燥,获取表面洁净的不锈钢网和聚乙烯尼龙共挤薄膜;

32.步骤二、将聚乙烯尼龙共挤薄膜置于折叠后不锈钢网中间,将其整体水平置于两片氧化铝陶瓷板中间;

33.步骤三、采用加压装置对氧化铝陶瓷板施加竖直方向1.0mpa压力,置于干燥箱中,并在123℃环境下加热3.5分钟,不锈钢网在氧化铝陶瓷板压力作用下浸入熔融状态的聚乙烯尼龙共挤薄膜,不锈钢网微米级别网孔将聚乙烯尼龙共挤薄膜表面热压形成第一层级块状微结构;

34.步骤四、对氧化铝陶瓷板卸载,待冷却至室温后,将不锈钢网从聚乙烯尼龙共挤薄膜表面剥离,不锈钢网的钢丝带动附着在钢丝表面的薄膜沿垂直于薄膜表面方向脱离直至薄膜断裂,薄膜表面形成了第二层级绒毛状微结构,最终获取聚乙烯尼龙共挤超疏水薄膜。

35.实施例3

36.包括下列步骤:

37.步骤一、将具有520目网孔的不锈钢网及聚乙烯尼龙共挤薄膜裁剪至合适尺寸,进行超声冲洗和干燥,获取表面洁净的不锈钢网和聚乙烯尼龙共挤薄膜;

38.步骤二、将聚乙烯尼龙共挤薄膜置于折叠后不锈钢网中间,将其整体水平置于两片氧化铝陶瓷板中间;

39.步骤三、采用加压装置对氧化铝陶瓷板施加竖直方向1.2mpa压力,置于干燥箱中,并在130℃环境下加热3分钟,不锈钢网在氧化铝陶瓷板压力作用下浸入熔融状态的聚乙烯尼龙共挤薄膜,不锈钢网微米级别网孔将聚乙烯尼龙共挤薄膜表面热压形成第一层级块状微结构;

40.步骤四、对氧化铝陶瓷板卸载,待冷却至室温后,将不锈钢网从聚乙烯尼龙共挤薄膜表面剥离,不锈钢网的钢丝带动附着在钢丝表面的薄膜沿垂直于薄膜表面方向脱离直至薄膜断裂,薄膜表面形成了第二层级绒毛状微结构,最终获取聚乙烯尼龙共挤超疏水薄膜。

41.下边通过实验例来进一步说明本发明。

42.实验例

43.以采用500目不锈钢网对聚乙烯尼龙共挤薄膜在115℃加热4分钟,并施加1.0mpa压力为例,对聚乙烯尼龙共挤薄膜进行热压印,冷却至室温环境后剥离上下层不锈钢网;

44.结合附图1,裁剪聚乙烯尼龙共挤薄膜2及不锈钢网3,使折叠后的不锈钢网3完全

覆盖聚乙烯尼龙共挤薄膜2,随后使折叠后不锈钢网3上下表面分别与氧化铝陶瓷板1和氧化铝陶瓷板4紧密贴合,并水平放置,使用螺杆加压装置对氧化铝陶瓷板1施加竖直向下的1.0mpa的压力并保持加载状态,随后将螺杆加压装置整体置于115℃干燥箱内并保持4分钟;

45.结合附图2,待干燥箱冷却至室温,取出螺杆加压装置并卸载,随后取下氧化铝陶瓷板1和氧化铝陶瓷板2,将不锈钢网3沿角落缓慢撕开并使拉力与聚乙烯尼龙共挤薄膜2保持垂直,随后重复该步骤将聚乙烯尼龙共挤薄膜2另一面的不锈钢网3剥离。

46.结合附图3,热压印剥离完成后的聚乙烯尼龙共挤薄膜表面形成了块状微结构和绒毛状微结构组成的多层次微结构;

47.附图4所示为热压印完成后剥离一层的聚乙烯尼龙共挤薄膜截面扫描电镜图,可以看出热压印过程中不锈钢网在压力作用下浸入熔融状态聚乙烯尼龙共挤薄膜内,浸入深度为聚乙烯尼龙共挤薄膜厚度的一半;

48.附图5所示为500目不锈钢网对聚乙烯尼龙共挤薄膜在115℃加热4min,1.0mpa压力条件下使用接触角测量仪对热压印剥离处理得到聚乙烯尼龙共挤薄膜进行接触角测量,接触角大小为156.1

°

。

49.表1所示为500目不锈钢网对聚乙烯尼龙共挤薄膜在115℃加热4min,1.0mpa压力条件下使用接触角测量仪对热压印剥离处理得到聚乙烯尼龙共挤薄膜和未经任何处理的原始聚乙烯尼龙共挤薄膜进行多次接触角测量的数据;

50.表1

[0051][0052]

由表1可知本发明的热压印剥离方法可有效使聚乙烯尼龙共挤薄膜达到超疏水特性。

[0053]

以上所述仅为本发明较佳的实施例而已,并不用以限制本发明,凡在本发明精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。