1.本发明涉及半导体设备密封领域,特别涉及到一种复合密封组件及其制作方法。

背景技术:

2.在半导体设备中,因密封组件常暴露在高温、高压和等离子体腐蚀的环境中,密封组件中的胶黏剂易发生分解,导致密封组件发生分层甚至完全分离的现象,造成密封组件失效,设备的密封性降低,导致半导体设备加工的器件报废。每种弹性体与基材的粘合,需要开发出针对性的胶黏剂,增加了项目的开发周期、实验成本。

3.因此,如何获得性能好且成本低的复合密封组件成为亟需解决的问题。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种复合密封组件及其制作方法,制作工艺简单,容易操作,且基材与弹性体之间粘结力较大。

5.为实现上述目的及其它相关目的,本发明采用如下技术方案:

6.提供一种复合密封组件的制作方法,包括:

7.提供一基材;

8.对所述基材的表面进行预处理和粗糙化处理;

9.将弹性体放置在所述基材的处理面上,并将所述基材和所述弹性体加热到预设温度;以及

10.将所述弹性体与所述基材固结,以形成复合密封组件。

11.在本发明的一些实施方式中,所述基材包括金属基材和聚合物基材。

12.在本发明的一些实施方式中,所述金属基材的预处理包括脱脂、水洗、酸洗、碱洗、中和以及烘干处理中的其中至少一种。

13.在本发明的一些实施方式中,所述金属基材粗糙化处理方式包括喷砂、砂纸打磨、阳极氧化或电火花处理中的其中至少一种。

14.在本发明的一些实施方式中,所述基材的平均粗糙度为10~100μm。

15.在本发明的一些实施方式中,所述弹性体为交联完成的弹性体,且所述基材和所述弹性体的所述预设温度为50~150℃。

16.在本发明的一些实施方式中,所述弹性体与所述基材固结包括以下步骤:

17.将所述弹性体放置在所述基材上;以及

18.在所述弹性体上施加超声波和应力。

19.在本发明的一些实施方式中,所述应力为10~200n。

20.在本发明的一些实施方式中,所述超声波的频率为10~100khz。

21.本发明还提供一种复合密封组件,包括:

22.基材,且所述基材的一侧表面设置为粗糙化表面;以及

23.弹性体,且所述弹性体固结于所述基材的粗糙化表面上。

24.本发明提供一种复合密封组件及其制作方法,弹性体与基材之间结合牢固,得到高粘结复合密封组件,减少分层现象。且复合密封组件不使用化学胶黏剂,粘结方式简单、工序少、周期短及降低成本。综上所述,通过本发明提供一种复合密封组件及其制作方法,可以提高复合密封组件的性能,降低成本。

附图说明

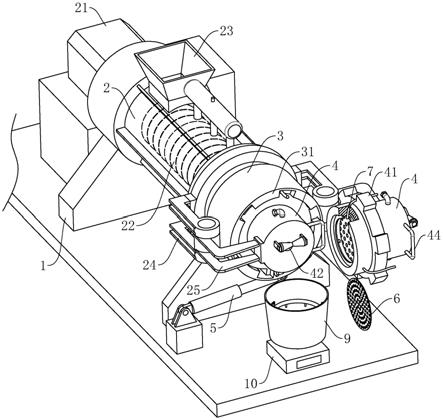

25.图1为一实施例中超声波设备的示意图。

26.图2为一实施例中弹性体完全覆盖基材示意图。

27.图3为一实施例中金属基材与弹性体结合示意图。

28.图4为一实施例中聚合物基材与弹性体结合示意图。

29.图5为一实施例中180

°

剥离测试中出现的弹性体内破坏示意图

30.图6为一实施例中180

°

剥离测试中出现的弹性体分层示意图

31.标号说明:

32.1超声装置;2超声波区域;3弹性体;4基材;5超声设备加热区域;6结合面。

具体实施方式

33.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

34.应当理解的是,本发明能够以不同形式实施,而不应当解释为局限于这里提出的实施例。相反地,提供这些实施例将使公开彻底和完全,并且将本发明的范围完全地传递给本领域技术人员。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本方案可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本方案可实施的范畴。

35.本发明提供一种复合密封组件及其制作方法,通过对基材进行预处理和粗糙化处理,在超声波和应力的作用下,将交联后的弹性体与基材固结。基材表面和弹性的接触面相互融合,结合牢固,弹性体不易分层脱落,具有良好的力学和耐酸碱腐蚀性能。密封组件不含胶黏剂,不会因胶黏剂失效导致密封组件失效。可广泛应用于各种半导体设备中的复合密封组件,如蚀刻系统、清洁系统、曝光系统、抛光系统、成膜系统、离子植入系统或离子扩散系统等。

36.请参阅图1所示,在本发明一实施例中,将基材4放置在超声设备加热区域5上,弹性体3置于基材4上。将基材4与弹性体3加热到预设温度,超声装置1给与弹性体3预设应力,在预设超声波频率、预设超声时间和预设超声波功率下,将弹性体3与基材4固结,形成复合密封组件。在此过程中,超声装置1扫过弹性体3的表面,并停留预设时间。

37.请参阅图1所示,在本发明一实施例中,弹性体3与基材4在应力和超声波的作用下,界面间出现物质流动。利用应力和超声波产生粘接性,粘接过程可以包括四个阶段。预变形和界面振动阶段,即由于应力存在,聚合物发生塑性变形。界面相互摩擦阶段,即界面由于超声波振动被激活,振幅较小时,聚合物和金属基材相互接触,振幅超过一定值,聚合

物和金属基材之间开始摩擦。界面软化阶段,即发生连续性的塑性变形,形成微小的相互连接界面。界面相互扩散阶段,即在应力和超声波作用下,界面间的物质继续流动,界面继续扩散。以使弹性体3与基材4相互嵌合一起,获得高粘性复合密封组件。

38.请参阅图1所示,在本发明一实施例中,基材4例如为金属基材,且金属基材包括但不限于金属基材铝基材、镉基材、铍基材、钢基材、锌基材、镁基材、铬基材、铜基材、铁基材、金基材或合金基材等。在其他实施例中,基材4例如为聚合物基材,且聚合物基材包括但不限于四氟乙烯基材、聚醚酮基材、全氟烷氧基烷烃基材、聚醚醚酮基材、聚酰亚胺基材或其中几种聚合物的复合基材等。在实际使用中,可根据使用场景,选择不同的基材。

39.请参阅图1所示,在本发明一实施例中,当基材4为金属基材时,金属基材在出厂时会进行例如涂油处理或氧化处理等,防止金属基材腐蚀。而表面的油脂或氧化物影响金属基材与弹性体的结合,因此,在金属基材使用前,需对金属基材进行预处理,例如包括脱脂、水洗、酸洗、碱洗、中和以及烘干等处理中的其中至少一种。其中,脱脂处理可以将金属基材表面的油脂去除,防止粘合后弹性体3与基材4出现分层现象。酸洗和碱洗处理有利于去除金属表面的氧化物,例如金属铝基材,防止氧化物而导致粘结界面出现空隙,弹性体和基材分层的现象。中和及烘干处理,确保基材4的表面干燥而无杂质,增加基材4与弹性体3的结合。

40.请参阅图1所示,在本发明一实施例中,基材4与弹性体3的结合面6经过粗糙化处理,且本发明并不限制基材4粗糙化的方式。例如金属基材可采用喷砂、砂纸打磨、阳极氧化或电火花处理等中的其中至少一种,聚合物基材例如经过电晕处理等。基材4粗糙化处理完成后,例如采用3d显微镜对结合面6的平均粗糙度进行测量,在本实施例中,结合面6的表面平均粗糙度例如为10~100μm。通过粗糙化基材表面,有利于超声粘结过程中,基材4与弹性体3接触界面的相互摩擦,增加弹性体3和基材4的粘附力。

41.请参阅图1至图4所述,在本发明一实施例中,基材4可以为平面基材,也可在其表面加工出沟槽,且平面基材或带有沟槽的基材均经过粗糙化处理,得到高粘性的复合密封组件,具体可通过加工要求对基材4进行处理。本发明不限制弹性体3在基材4上的位置,例如弹性体3可完全覆盖基材4,又例如弹性体3可设置在基材4上的沟槽位置,可根据使用要求进行选择。

42.请参阅图1所示,在本发明一实施例中,弹性体3例如选择全氟醚弹性体,且弹性体3还可以为含氟的弹性体,含氟的弹性体包括但不限于偏二氟乙烯型含氟弹性体、四氟乙烯/丙烯型含氟弹性体、四氟乙烯/丙烯/偏二氟乙烯型含氟弹性体、乙烯/六氟丙烯型含氟弹性体、乙烯/六氟丙烯/偏二氟乙烯型含氟弹性体、乙烯/六氟丙烯/四氟乙烯型含氟弹性体、氟聚硅氧型含氟弹性体或氟偶磷氮型含氟弹性体等。不同于需要使用未交联的弹性体和其它金属或聚合物基材粘合,超声波粘结的工艺对于已经交联的弹性体依然适用,尤其是弹性体和金属材质的粘结,拓宽了粘结工艺的应用范围,简化了生产的工序,提升了材料的利用率。全氟醚弹性体例如选择经过充分交联的弹性体,有利于在超声粘合阶段,全氟醚弹性体保持高弹性,确保超声波粘合产品最终的尺寸精度和界面间的粘结力。在其它实施例中,弹性体2也可根据使用场景进行选择其他种类的弹性体。

43.请参阅图1所示,在本发明一实施例中,弹性体3例如为全氟醚弹性体,且全氟醚弹性体包括全氟甲基乙烯基醚、聚四氟乙烯以及含氰基的交联点。全氟醚生胶体系中还包括

交联剂2,2-双(3-氨基-4-羟基苯基)六氟丙烷、2,5-二甲基-2,5-双(叔丁过氧基)己烷或三烯丙基异氰脲酸酯等中的一种或组合。在全氟醚弹性体中,还可以添加补强剂等助剂,例如添加无机填料氮化硅、二氧化硅、碳化硅、氧化铝、氧化镁、氧化钛、三氟化铝或氟化镁等中的一种或几种混合。通过添加各种助剂,可提高密封组件的综合性能,使其适用于更广泛的应用领域,例如对于密封件耐磨损性能有要求的开关阀门场景。

44.请参阅图1所示,在本发明一实施例中,将基材4放置于超声设备加热区域5上,弹性体3放置于基材4。在本实施例中,弹性体3例如选择长条状的全氟醚弹性体,在其他实施例中,可根据密封组件的形状,选择弹性体3的形状。将基材4与弹性体3加热到预设温度,且预设温度例如为50~150℃,又例如为60~100℃。通过对弹性体3和基材4进行预热,有利于在超声过程中,弹性体3和基材4的接触界面软化,在微观尺度上,弹性体和基材之间相互融合,最终形成较强粘合力的粘结区域。

45.请参阅图1所示,在本发明一实施例中,超声装置1置于弹性体3上,且超声装置1对弹性体3具有预设应力,且预设应力例如为10~200n,又例如为10~100n,再例如为10~50n。在该应力区间,有利于初始阶段弹性体3和基材4的接触界面的预变形,同时不会造成弹性体3在基材4上的错位,有利于最终制品的尺寸控制

46.请参阅图1所示,在本发明一实施例中,超声装置1在预设超声波频率、预设超声时间和预设超声波功率下,将弹性体3与基材4固结,形成复合密封组件。在本实施例中,预设超声波频率例如为10~100khz,又例如为10~80khz,再例如为20~60khz。通过设置超声波频率在该范围内,确保超声波粘结的各阶段均有较好的界面相互作用,最终弹性体3和基材4之间的界面有较好的粘合作用力。预设超声时间例如为1~10s,又例如为1~5s,当超声时间在该范围内,能确保基材4和弹性体3之间的界面充分键合,同时兼顾粘合的效率。在超声粘结过程中,超声装置1扫过弹性体3的表面,并停留预设时间,以确保复合密封组件的各个区域的基材和弹性体都能很好的粘合。预设超声波功率例如为1~100w,又例如为1~50w,再例如为1~20w,当超声波功率在该功率范围内时,确保超声键合的各阶段均有较好的界面相互作用。在其他实施例中,可根据选用基材和弹性体的不同,对预设超声波频率、预设超声时间和预设超声波功率进行调整。对制备的密封组件的剥离强度性能进行测试,按照标准gb/t15254-2014进行测试。

47.请参阅图3和图5所示,在本发明一实施例中,基材4例如选用金属铝基材,且通过数控(computer numerical control,cnc)加工在金属铝基材上加工出深度例如为5mm,宽度例如为4mm的沟槽。后将金属铝基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用喷砂处理,粗糙化金属铝基材,且金属铝基材的表面粗糙度例如为60μm。将已交联的全氟醚弹性体置于金属铝基材的沟槽内,且将金属铝基材和全氟醚弹性体加热到例如为50℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为180n、超声波频率例如为30khz、超声波时间例如为4s以及超声波功率例如为100w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,说明弹性体3和基材4的粘合力好,弹性体3嵌合在了基材4中。

48.请参阅图3和图6所示,在本发明一实施例中,基材4例如选用金属铝基材,且通过cnc工艺在金属铝基材上加工出沟槽深度例如为5mm,宽度例如为4mm的沟槽。后将金属铝基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用喷砂处理,粗糙化金属铝基材,

且金属铝基材的表面粗糙度例如为60μm。在已交联的全氟醚弹性上涂覆一层聚氨酯交联剂粘结,后与金属铝基材粘合,形成复合密封组件。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现分层现象,说明采用胶黏剂复合弹性体3与基材4时,复合密封组件易出现分层现象,对比后进一步说明通过超声波方式,可获得高粘结性复合密封组件。

49.请参阅图3和图5所示,在本发明一实施例中,基材4例如选用金属不锈钢基材,且采用cnc工艺将金属不锈钢基材加工成平面。后将金属不锈钢基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用阳极氧化处理,粗糙化金属不锈钢基材,且金属不锈钢基材的表面粗糙度例如为100μm。将已交联的全氟醚弹性体置于金属不锈钢基材的粗糙表面上,且将金属不锈钢基材和全氟醚弹性体加热到例如为120℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为100n、超声波频率例如为70khz、超声波时间例如为10s以及超声波功率例如为50w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,说明基材上的沟槽,不影响弹性体3与基材4的粘合。

50.请参阅图3和图6所示,在本发明一实施例中,基材4例如选用金属不锈钢基材,且采用cnc工艺将金属不锈钢基材加工成平面。后将金属不锈钢基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用阳极氧化处理,粗糙化金属不锈钢基材,且金属不锈钢基材的表面粗糙度例如为100μm。在已交联的全氟醚弹性上涂覆一层聚氨酯交联剂粘结,与金属铝基材复粘合,形成复合密封组件。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现分层现象,说明采用胶黏剂复合弹性体3与基材4时,基材4上的沟槽并不能提高弹性体3与基材4之间的粘结力。

51.请参阅图3和图5所示,在本发明一实施例中,基材4例如选用金属铁基材,且通过cnc工艺在金属铁基材上加工出沟槽深度例如为3mm,宽度例如为3mm的沟槽。后将金属铁基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用阳极氧化处理,粗糙化金属铁基材,且金属铁基材的表面粗糙度例如为30μm。将已交联的全氟醚弹性体置于金属铁基材的沟槽内,且将金属铁基材和全氟醚弹性体加热到例如为60℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为80n、超声波频率例如为20khz、超声波时间例如为2s以及超声波功率例如为30w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,说明在该超声条件范围内时,弹性体3与基材4的粘合较好。

52.请参阅图3和图6所示,在本发明一实施例中,基材4例如选用金属铁基材,且通过cnc工艺在金属铁基材上加工出沟槽深度例如为3mm,宽度例如为3mm的沟槽。后将金属铁基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用阳极氧化处理,粗糙化金属铁基材,且金属铁基材的表面粗糙度例如为30μm。在已交联的全氟醚弹性上涂覆一层聚氨酯交联剂粘结,与金属铁基材复粘合,形成复合密封组件。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现分层现象,说明在使用胶黏剂密封组件时,基材4的材质对密封组件的粘结性提高不大。

53.请参阅图3和图5所示,在本发明一实施例中,基材4例如选用金属铜基材,且采用cnc工艺将金属铜基材加工成平面。后将金属铜基材经过脱脂、水洗、酸洗、碱洗、中和以及

烘干等工序后,采用喷砂处理,粗糙化金属铜基材,且金属铜基材的表面粗糙度例如为10μm。将已交联的全氟醚弹性体置于金属铜基材的粗糙一侧表面上,且将金属铜基材和全氟醚弹性体加热到例如为150℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为10n、超声波频率例如为10khz、超声波时间例如为1s以及超声波功率例如为5w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,通过超声波制备密封组件,不需要使用胶黏剂,节约成本。

54.请参阅图3和图6所示,在本发明一实施例中,基材4例如选用金属铜基材,且采用cnc工艺将金属铜基材加工成平面。后将金属铜基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用喷砂处理,粗糙化金属铜基材,且金属铜基材的表面粗糙度例如为10μm。在已交联的全氟醚弹性上涂覆一层聚氨酯交联剂粘结,与金属铜基材复粘合,形成复合密封组件。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现分层现象,说明粗糙化基材4的表面并不提高胶黏剂密封组件的性能。

55.请参阅图3和图5所示,在本发明一实施例中,基材4例如选用镁铝合金基材,且采用cnc工艺将镁铝合金基材加工成平面。后将镁铝合金基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用喷砂处理,粗糙化镁铝合金基材,且镁铝合金基材的表面粗糙度例如为20μm。将已交联的全氟醚弹性体置于镁铝合金基材的粗糙一侧表面上,且将镁铝合金基材和全氟醚弹性体加热到例如为100℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为200n、超声波频率例如为80khz、超声波时间例如为3s以及超声波功率例如为80w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,通过超声复合的密封组件,弹性体3与基材4之间的粘附力好,且制作工艺简单,操作安全。

56.请参阅图3和图6所示,在本发明一实施例中,基材4例如选用镁铝合金基材,将已交联的全氟醚弹性体与镁铝合金基材加热到例如为100℃,采用超声波进行粘合,以形成复合密封组件。其中,施加应力例如为200n、超声波频率例如为80khz、超声波时间例如为3s以及超声波功率例如为80w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,剥离强度为7.2kn/m,且弹性体没有出现内破坏,说明通过超声波密封组件,较使用胶黏剂,可以提高基材4与弹性体3之间粘合力,但弱于基材4表面处理和超声波共同作用的粘结力。

57.请参阅图3和图5所示,在本发明一实施例中,基材4例如选用金属铬基材,且通过cnc工艺在金属铬基材上加工出深度例如为4mm,宽度例如为6mm的沟槽。后将金属铬基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用阳极氧化处理,粗糙化金属铬基材,且金属铬基材的表面粗糙度例如为30μm。将已交联的全氟醚弹性体置于金属铬基材的沟槽内,且将金属铬基材和全氟醚弹性体加热到例如为80℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为130n、超声波频率例如为50khz、超声波时间例如为6s以及超声波功率例如为15w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,说明通过超声波作用,弹性体3和各种金属基材的粘合较好,弹性体3可嵌合在基材4中。

58.请参阅图3和图6所示,在本发明一实施例中,基材4例如选用金属铬基材,将已交联的全氟醚弹性体与金属铬基材加热到例如为80℃,采用超声波进行粘合,以形成复合密封组件。其中,施加应力例如为130n、超声波频率例如为50khz、超声波时间例如为6s以及超声波功率例如为15w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,剥离强度为9.4kn/m,且弹性体3没有出现内破坏,通过选择不同的基材4和超声条件,可以提高基材4与弹性体3之间粘合力,但弱于基材4表面处理和超声波共同作用的粘结力。

59.请参阅图3和图5所示,在本发明一实施例中,基材4例如选用金属锌基材,且通过cnc工艺在金属锌基材上加工出深度例如为3.5mm,宽度例如为5mm的沟槽。后将金属锌基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用电镀及喷砂处理,粗糙化金属锌基材,且金属锌基材的表面粗糙度例如为70μm。将已交联的全氟醚弹性体置于金属锌基材的沟槽内,且将金属锌基材和全氟醚弹性体加热到例如为70℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为160n、超声波频率例如为40khz、超声波时间例如为3s以及超声波功率例如为10w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,说明弹性体3和基材4的粘合较好。

60.请参阅图3和图6所示,在本发明一实施例中,基材4例如选用金属锌基材,将已交联的全氟醚弹性体与金属锌基材采用超声波进行粘合,以形成复合密封组件。其中,加热温度例如为70℃、施加应力例如为160n、超声波频率例如为40khz、超声波时间例如为3s以及超声波功率例如为10w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,剥离强度为11.6kn/m,且弹性体3没有出现内破坏,通过选择不同的基材4和超声条件,可以提高基材4与弹性体3之间粘合力,但弱于基材4表面处理和超声波共同作用的粘结力。

61.请参阅图4至图5所示,在本发明一实施例中,基材4例如选用聚四氟乙烯基材,且通过3d打印工艺在聚四氟乙烯基材上加工出深度例如为4mm,宽度例如为3mm的沟槽。后采用电晕处理,粗糙化聚四氟乙烯基材,且聚四氟乙烯基材的表面粗糙度例如为60μm。将已交联的全氟醚弹性体置于聚四氟乙烯基材的沟槽内,且将聚四氟乙烯基材和全氟醚弹性体加热到例如为70℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为170n、超声波频率例如为30khz、超声波时间例如为2s以及超声波功率例如为20w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,说明弹性体3和聚合物基材的粘合较好,弹性体3嵌合在聚合物基材中。

62.请参阅图4和图6所示,在本发明一实施例中,基材4例如选用聚四氟乙烯基材,将已交联的全氟醚弹性体与聚四氟乙烯基材加热到例如为70℃,采用超声波进行粘合,以形成复合密封组件。其中,施加应力例如为170n、超声波频率例如为30khz、超声波时间例如为2s以及超声波功率例如为20w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,剥离强度为6.8kn/m,且弹性体没有出现内破坏,通过超声波复合,可以提高聚合物基材与弹性体3之间粘合力,但弱于基材4表面处理和超声波共同作用的粘结力。

63.请参阅图4至图5所示,在本发明一实施例中,基材4例如选用聚醚醚酮基材,且通

过3d打印工艺将聚醚醚酮基材加工成平面基材。后采用电晕处理,粗糙化聚醚醚酮基材,且聚醚醚酮基材的表面粗糙度例如为100μm。将已交联的全氟醚弹性体置于聚醚醚酮基材的粗糙平面上,且将聚醚醚酮基材和全氟醚弹性体加热到例如为90℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为180n、超声波频率例如为60khz、超声波时间例如为3s以及超声波功率例如为10w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,且使用已交联的弹性体3,有利于密封组件的制备,优化生产流程,提高复合密封组件的生产良率。

64.请参阅图4至图5所示,在本发明一实施例中,基材4例如选用聚酰亚胺基材,且通过3d打印工艺在聚酰亚胺基材上加工出深度例如为2mm,宽度例如为3mm的沟槽。后采用电晕处理,粗糙化聚酰亚胺基材,且聚酰亚胺基材的表面粗糙度例如为30μm。将已交联的全氟醚弹性体置于聚酰亚胺基材的沟槽内,且将聚酰亚胺基材和全氟醚弹性体加热到例如为100℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为50n、超声波频率例如为40khz、超声波时间例如为4s以及超声波功率例如为70w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,说明弹性体3和基材4的粘合较好。

65.请参阅图3和图5所示,在本发明一实施例中,基材4例如选用金属铝基材,且通过cnc工艺将金属铝基材加工成平面。后将金属铝基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用喷砂处理,粗糙化金属铝基材,且金属铝基材的表面粗糙度例如为40μm。将已交联的全氟醚弹性体置于金属铝基材的粗糙面上,且将金属铝基材和全氟醚弹性体加热到例如为60℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为40n、超声波频率例如为50khz、超声波时间例如为1s以及超声波功率例如为15w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,说明同一材质的基材4,采用不同的加工方式,均可与弹性体3粘合较好,减少密封组件的分层现象。

66.请参阅图3和图5所示,在本发明一实施例中,基材4例如选用锌铁合金基材,且采用cnc工艺将锌铁合金基材加工出深度例如为4mm,宽度例如为6mm的沟槽。后将锌铁合金基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用阳极氧化处理,粗糙化锌铁合金基材,且锌铁合金基材的表面粗糙度例如为60μm。将已交联的全氟醚弹性体置于锌铁合金基材的凹槽内,且将锌铁合金基材和全氟醚弹性体加热到例如为70℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为10n、超声波频率例如为30khz、超声波时间例如为5s以及超声波功率例如为10w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,说明弹性体和基材的粘合较好。

67.请参阅图4至图5所示,在本发明一实施例中,基材4例如选用聚醚醚酮基材,且通过3d打印工艺在聚醚醚酮基材上加工出深度例如为2mm,宽度例如为4mm的沟槽。后采用电晕处理,粗糙化聚醚醚酮基材,且聚醚醚酮基材的表面粗糙度例如为30μm。将已交联的全氟醚弹性体置于聚醚醚酮基材的沟槽内,且将聚醚醚酮基材和全氟醚弹性体加热到例如为100℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为50n、超声波频率

例如为60khz、超声波时间例如为3s以及超声波功率例如为15w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,通过处理聚合物基材,提高弹性体3与聚合物基材间的粘附力,减少密封组件的分层现象。

68.请参阅图3和图5所示,在本发明一实施例中,基材4例如选用镉铁合金基材,且采用cnc工艺将镉铁合金基材加工成平面。后将镉铁合金基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用喷砂处理,粗糙化镉铁合金基材,且镉铁合金基材的表面粗糙度例如为90μm。将已交联的全氟醚弹性体置于镉铁合金基材的粗糙面上,且将镉铁合金基材和全氟醚弹性体加热到例如为70℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为30n、超声波频率例如为50khz、超声波时间例如为3s以及超声波功率例如为2w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,通过预处理和粗糙化处理,提高基材4与弹性体3之间的粘附力。

69.请参阅图3和图5所示,在本发明一实施例中,基材4例如选用金属铝基材,且采用cnc工艺将金属铝基材加工成平面。后将金属铝基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用喷砂处理,粗糙化金属铝基材,且金属铝基材的表面粗糙度例如为10μm。将已交联的全氟醚弹性体置于金属铝基材的粗糙面上,且将金属铝基材和全氟醚弹性体加热到例如为100℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为20n、超声波频率例如为30khz、超声波时间例如为1s以及超声波功率例如为1w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,弹性体3和基材4在超声波的作用下,粘合牢固。

70.请参阅图3和图5所示,在本发明一实施例中,基材4例如选用铝铁合金基材,且采用cnc工艺将铝铁合金基材加工出深度例如为4mm,宽度例如为6mm的沟槽。后将铝铁合金基材经过脱脂、水洗、酸洗、碱洗、中和以及烘干等工序后,采用喷砂处理,粗糙化铝铁合金基材,且铝铁合金基材的表面粗糙度例如为30μm。将已交联的全氟醚弹性体置于铝铁合金基材的凹槽内,且将铝铁合金基材和全氟醚弹性体加热到例如为60℃,采用超声波将其粘合,以形成复合密封组件。其中,施加应力例如为30n、超声波频率例如为60khz、超声波时间例如为3s以及超声波功率例如为15w。在复合密封组件形成后,对复合密封组件进行剥离测试。在180

°

剥离测试下,该条件制备的复合密封组件出现弹性体内破坏且未出现分层现象,说明在此条件下,弹性体3和基材4的粘合力较大,弹性体3嵌合在基材4中,减少复合密封组件分层现象。

71.综上所述,本发明提供一种复合密封组件及其制作方法,弹性体和基材通过超声波的方式进行物理粘结,提高了复合密封组件的力学性能,且工艺简单,操作安全,成本较低。该复合密封组件应用到半导体设备中时,不会因弹性体与基材分层,而导致密封失效,从而提高半导体制程的可靠性。

72.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅

受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。