1.本发明涉及复合地板制备技术领域,尤其是涉及一种动车卫生间用地板及其制备方法

背景技术:

2.卫生间为动车整体组成主要部分之一;卫生间关系到乘客对动车的直接体验感受。在大铁路的卫生间地板主要是粘贴pvc塑胶来防滑,造价高,易磨损,动车组在运行一段时间后就必须更换,这样既不环保,又增加动车组的运营成本;内部使用陶粒填充,时间久了会出现凹凸不平,易造成储水,易繁殖细菌,易返臭,制作成本高,预埋件等不易定位等缺点;为了改进产品缺陷,降低维护成本,需要开发一种新型的地板。

技术实现要素:

3.针对现有技术存在的上述问题,本发明提供了一种动车卫生间用地板及其制备方法。本发明制备方法简单,提高了产品成品率,同时降低后期维护成本。

4.本发明的技术方案如下:

5.一种动车卫生间用地板,所述地板包括依次叠加的背面胶衣层、下玻璃钢层、发泡材料层、上玻璃钢层、表面胶衣层。

6.进一步的,所述背面胶衣层、表面胶衣层的材料组成为:各原料以重量份数计,氟树脂100份,钛白粉r930 30-50份,分散剂byk-p104s 5份,消泡剂byk-141 3份,催化剂3份,甲苯5份,缩二脲n75 8份;所述背面胶衣层的厚度为0.1-0.3mm;表面胶衣层的厚度为0.3-0.5mm。

7.进一步的,所述上玻璃钢层包括表面毡、玻纤布和短切毡,通过层间涂胶粘合而成;厚度为5.8-6.2mm;

8.表面毡、玻纤布的尺寸为超过模具外边缘40-50mm。

9.进一步的,所述下玻璃钢层包括表面毡、玻纤布和短切毡,通过层间涂胶粘合而成;厚度为3.8-4.3mm。

10.表面毡、玻纤布的尺寸为超过模具外边缘30-50mm。

11.表面毡的材料为碳纤维、硼纤维、玻璃纤维中的一种或多种。

12.进一步的,所述发泡层为聚氨酯材料,厚度为30-32mm。

13.进一步的,所述上玻璃钢层上表面设有凸起结构;所述凸起结构的材料为880树脂与腻子的混合物。优选地,所述凸起结构为圆柱形或矩形,矩阵排列。

14.一种所述动车卫生间用地板的制备方法,包括如下步骤:

15.(1)用无纺布蘸取丙酮擦拭上、下模具表面,并晾干5min以上,后再用清洗剂单方向擦拭,确保表面清洁;

16.(2)用脱模剂分别擦拭上、下模具的表面,晾置15-20min后,使用干净的无纺布擦拭;所述脱模剂为乐泰770-nc;

17.(3)使用喷枪在上、下模具上分别喷涂胶衣材料,分别形成背面胶衣层和表面胶衣层,喷涂30min后,晾干(每隔10min检查胶衣表面,轻触不沾手即可),进行下一步工序;

18.胶衣材料的喷涂量为450-550g/m2;喷涂距离为250-350mm;

19.下模具在下一步铺设玻璃钢层之前,采用880环氧树脂与腻子填平与凸起结构相对应的凹槽结构;

20.(4)在喷涂有表面胶衣层的下模具上铺设表面毡,之后刷胶常温固化1-3h,再铺设多层玻纤布,铺设每层玻纤布的同时刷一层胶,最后铺设短切毡层,并最后刷一层胶;同样的操作处理上模具;之后进行固化处理,分别形成上玻璃钢层和下玻璃钢层;固化的方式为室温固化或者升温固化;室温固化的时间≥24h;升温固化的方式为,室温固化2h后,升至60℃保温固化4h,之后自然冷却至室温;

21.铺设表面毡之前采用无碱玻璃纤维纱沾胶后铺放在模具的边角处,形成3-5

°

的角度,防止成品空洞出现。

22.(5)在步骤(4)制得的铺设上玻璃钢层的下模具中铺设聚氨酯材料形成发泡层;铺设聚氨酯材料的同时采用短切毡确保发泡层平整并最后刷一层胶;

23.发泡层不能高出下模具的上沿。

24.(6)将上、下模具合拼在一起,在常温下固化≥24h。

25.进一步的,刷胶操作的胶液组成为880树脂与m50固化剂质量比为100:1-2的混合物。

26.进一步的,步骤(6)中所述上、下模具合拼后采用合模球卡位,并用f夹将模具边缘卡住,顶部放置大于500斤小于2000的重物施压。

27.整个制备过程中,注意图纸要求在模具上放置的预埋件,防止制备过程中在预埋件边缘形成空洞。

28.本发明有益的技术效果在于:

29.本发明地板设有凸起结构可以起到防滑作用,取消粘贴pvc塑胶来防滑;

30.本发明地板含有发泡层,可以解决地板凹凸不平,易造成储水,易繁殖细菌,易返臭,制作成本高等缺点,预埋件等不易定位等缺点;

31.本发明地板的表面胶衣层既防滑又环保;另外本发明产品的厚度可以根据需要调整,用于增强了产品的强度,增加使用寿命。

附图说明

32.图1为本发明地板层结构的示意图。

33.图中:1、表面胶衣层;2、上玻璃钢层;3、发泡层;4、下玻璃钢层;5、背面胶衣层;6、凸起结构。

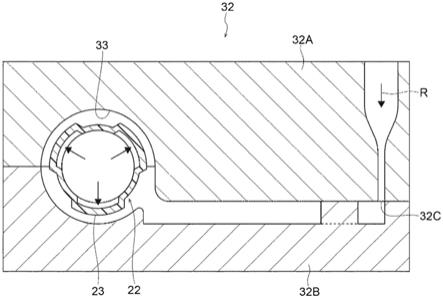

34.图2为本发明实施例1中下模具的照片。

35.图3为本发明实施例1中凸起结构对应模具中相应局部的图片。

36.图4为本发明实施例1中上模具的照片。

37.图5为本发明实施例1中上、下模具拼合后的照片。

38.图6为本发明实施例1制得成品的主视图。

39.图7为本发明实施例1制得成品的后视图。

40.图8为本发明实施例1制得成品的立体图。

41.图9为本发明实施例2制得成品的主视图。

42.图10为本发明实施例2制得成品的后视图。

43.图11为本发明实施例2制得成品的立体图。

具体实施方式

44.下面结合附图和实施例,对本发明进行具体描述。

45.实施例1

46.一种所述动车卫生间用地板的制备方法,包括如下步骤:上、下模具的照片参照图2-4;

47.(1)用无纺布蘸取丙酮擦拭上、下模具表面,并晾干10min,后再用清洗剂单方向擦拭,确保表面清洁;

48.(2)用脱模剂乐泰770-nc分别擦拭上、下模具的表面,晾置20min后,使用干净的无纺布擦拭;

49.(3)使用喷枪在上、下模具上分别喷涂胶衣材料(组成为:氟树脂100份,钛白粉r930 50份,分散剂byk-p104s 5份,消泡剂byk-141 3份,催化剂3份,甲苯5份,缩二脲n75 8份),分别形成背面胶衣层(厚度0.3mm)和表面胶衣层(0.4mm),喷涂30min后,每隔10min检查胶衣表面,轻触不沾手即可进行下一步工序;胶衣材料的喷涂量为550g/m2;喷涂距离为300mm;

50.下模具在下一步铺设玻璃钢层之前,采用880树脂与腻子填平与凸起结构相对应的凹槽结构;

51.(4)采用无碱玻璃纤维纱沾胶后铺放在模具的边角处,形成3-5

°

的角度,防止成品空洞出现,之后在喷涂有表面胶衣层的下模具上铺设表面毡,之后刷胶常温固化2.5h,再铺设4层玻纤布,铺设每层玻纤布的同时刷一层胶,最后铺设短切毡层,并最后刷一层胶;同样的操作处理上模具(区别在于玻纤布的层数为2层);之后进行固化处理,分别形成上玻璃钢层(6.0mm)和下玻璃钢层(4.3mm);固化的方式为室温固化48h,之后自然冷却至室温;表面毡、玻纤布的尺寸为超过模具外边缘40mm。

52.(5)在步骤(4)制得的铺设上玻璃钢层的下模具中铺设聚氨酯材料形成发泡层(厚度为30mm);铺设聚氨酯材料的同时采用短切毡确保发泡层平整并最后刷一层胶;发泡层不能高出下模具的上沿。

53.(6)将上、下模具合拼在一起,采用合模球卡位,并用f夹将边缘封住,顶部放置大于500斤小于2000的重物施压,在常温下固化24h。

54.刷胶操作的胶液组成为880环氧树脂与m50固化剂质量比为100:1的混合物。

55.整个制备过程中,注意图纸要求在模具上放置的预埋件,防止制备过程中在预埋件边缘形成空洞。

56.本实施例所得成品的结构如图6-8所示。

57.实施例2

58.一种所述动车卫生间用地板的制备方法,包括如下步骤:上、下模具的照片参照图2-4;

59.(1)用无纺布蘸取丙酮擦拭上、下模具表面,并晾干10min,后再用清洗剂单方向擦拭,确保表面清洁;

60.(2)用脱模剂乐泰770-nc分别擦拭上、下模具的表面,晾置20min后,使用干净的无纺布擦拭;

61.(3)使用喷枪在上、下模具上分别喷涂胶衣材料(组成为:氟树脂100份,钛白粉r930 30份,分散剂byk-p104s 5份,消泡剂byk-141 3份,催化剂3份,甲苯5份,缩二脲n75 8份),分别形成背面胶衣层(厚度0.2mm)和表面胶衣层(0.5mm),喷涂30min后,每隔10min检查胶衣表面,轻触不沾手即可进行下一步工序;胶衣材料的喷涂量为500g/m2;喷涂距离为350mm;

62.下模具在下一步铺设玻璃钢层之前,采用880树脂与腻子填平与凸起结构相对应的凹槽结构;

63.(4)采用无碱玻璃纤维纱沾胶后铺放在模具的边角处,形成3-5

°

的角度,防止成品空洞出现,之后在喷涂有表面胶衣层的下模具上铺设表面毡,之后刷胶常温固化2h,再铺设4层玻纤布,铺设每层玻纤布的同时刷一层胶,最后铺设短切毡层,并最后刷一层胶;同样的操作处理上模具(区别在于玻纤布的层数为2层);之后进行固化处理,分别形成上玻璃钢层(6.2mm)和下玻璃钢层(4.2mm);固化的方式为升温固化,即室温固化2h后,升至60℃保温固化4h,之后自然冷却至室温;表面毡、玻纤布的尺寸为超过模具外边缘50mm。

64.(5)在步骤(4)制得的铺设上玻璃钢层的下模具中铺设聚氨酯材料形成发泡层(厚度为30.5mm);铺设聚氨酯材料的同时采用短切毡确保发泡层平整并最后刷一层胶;发泡层不能高出下模具的上沿。

65.(6)将上、下模具合拼在一起,采用合模球卡位,并用f夹将边缘封住,顶部放置大于500斤小于2000的重物施压,在常温下固化48h。

66.刷胶操作的胶液组成为880环氧树脂与m50固化剂质量比为100:2的混合物。

67.整个制备过程中,注意图纸要求在模具上放置的预埋件,防止制备过程中在预埋件边缘形成空洞。

68.本实施例所得成品的结构如图9-11所示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。