1.本公开涉及显示技术领域,尤其涉及一种像素结构、触控面板、显示面板及制备方法。

背景技术:

2.发光二极管(light emitting diode,简称led)因具有亮度高、动态范围广、使用寿命长以及稳定可靠等优点,可以被广泛应用于显示装置中。

3.随着led显示技术的快速发展,除了要求led显示装置具有更高的分辨率之外,还要求led显示装置具备一些辅助功能。例如,在led显示装置中设置触控面板,这样可以附加触控功能,以方便用户在没有鼠标或遥控器时,也能够实现相应的操作。

4.但是,在用户触摸触控面板的相应位置时,触控面板可能存在无法及时响应的情况(例如,可能会间隔几秒才能跳转到相应的界面)。这样用户并不知道自己是否已经完成了触摸操作,容易反复点击,从而降低用户的使用体验。

5.因此,如何提升led显示装置的用户体验是亟需解决的问题。

技术实现要素:

6.鉴于上述现有技术的不足,本技术的目的在于提供一种像素结构、触控面板、显示面板及制备方法,旨在解决如何提升led显示装置的用户体验的问题。

7.一种像素结构,包括:阵列排布的多个重复单元。重复单元包括至少一个子像素和一个触摸反馈结构。触摸反馈结构包括:光感应器以及功能部。

8.光感应器用于采集触摸反馈信号。触摸反馈信号为子像素出射的光信号在被手指反射后形成的反射光信号。

9.功能部与光感应器连接,用于在光感应器的控制下发生沿第一方向的弹性形变。第一方向为靠近手指的方向。

10.上述像素结构中,光感应器和功能部分别与子像素构成一个重复单元,以进行重复排列。基于此,对于采用了该像素结构的触控面板及显示装置中,当用户使用手指触摸触控面板时,手指可以反射子像素出射的光信号(即触摸反馈信号)至光感应器,以使光感应器根据触摸反馈信号控制功能部发生弹性形变,例如沿靠近手指的方向形成突起或者凹陷。如此,用户通过手指能够感知功能部的弹性形变,以获得触摸反馈。这样用户通过该触摸反馈能够获得有效触感,以知晓自己已经完成了触摸操作,而不会在短时间内反复点击,致使显示装置频繁响应。从而有利于提升用户的使用体验,并延长显示装置的使用寿命。

11.可选的,光感应器复用为触控感应器。触控感应器被配置为:响应于手指的触摸操作生成触控感应信号。

12.上述像素结构中,可以复用光感应器为触控感应器,以利用相同元件同时实现触控功能和触摸反馈功能。从而可以简化触控面板的结构,以避免显示装置中元件赘余。进而利于使显示装置更加轻薄化。

13.可选的,光感应器包括第一焊盘和第二焊盘。功能部包括:层叠设置的第一导电层、压电层以及第二导电层。其中,第一导电层与第一焊盘连接,第二导电层与第二焊盘连接;压电层被配置为:响应于光感应器传输至第一导电层和第二导电层的电信号膨胀,以形成突起。

14.上述像素结构中,采用层叠设置的第一导电层、压电层和第二导电层构成功能部,结构简单,便于制备,有利于在保障触摸反馈性能的基础上提高生产效率。

15.基于同样的发明构思,本技术实施例还提供了一种触控面板,该触控面板包括:驱动背板以及设置于驱动背板上的前述一些实施例中的像素结构。前述一些实施例中的像素结构所能实现的技术效果,该触控面板也均能实现,此处不再一一详述。

16.可选的,子像素包括发光器件。功能部的厚度大于发光器件的厚度,且大于光感应器的厚度。

17.上述触控面板中,功能部的厚度大于发光器件和光感应器的厚度。如此,在手指触摸触控面板时,功能部发生的弹性形变可以明显呈现于触摸表面,以方便于用户通过手指感受到功能部发生的弹性形变。从而有利于触控面板更好地实现触摸反馈功能。

18.可选的,功能部包括:层叠设置的第一导电层、压电层以及第二导电层。第二导电层位于第一导电层背离驱动背板的一侧。光感应器包括第一焊盘和第二焊盘。触控面板还包括:第一导电线和导电片。第一导电线设置于驱动背板内。第一导电线的两端分别与第一导电层、第一焊盘连接。导电片设置于驱动背板外。导电片的两端分别与第二导电层、第二焊盘连接。

19.上述触控面板中,基于光感应器和功能部的结构,在驱动背板内预设第一导电线,方便于先将功能部制备或对接于驱动背板上,然后利用设置于驱动背板外的导电片连接功能部和光感应器,再将光感应器对接于驱动背板上。这样利于设计触控面板的制备工序,以提高触控面板的生产效率。

20.可选的,功能部包括:层叠设置的第一导电层、压电层以及第二导电层。第二导电层位于第一导电层背离驱动背板的一侧。子像素包括发光器件,发光器件包括第一电极和第二电极。触控面板还包括:第一导电线和第二导电线。

21.第一导电线包括:互连的第一主线和第一辅线。其中,第一主线设置于驱动背板内,并与第一导电层连接。第一辅线位于驱动背板的表面,第一辅线远离第一主线的一端与第一电极连接。

22.第二导电线包括:互连的第二主线和第二辅线。其中,第二主线设置于驱动背板内,并与第二电极连接。第二辅线位于驱动背板的外侧,第二辅线远离第二主线的一端与第二导电层连接。

23.并且,在对发光器件进行封装前的电性检测之前,第一辅线为通路,功能部还被配置为在压力作用下产生电流并导通发光器件,以对发光器件进行封装前的电性检测。在对发光器件进行封装前的电性检测之后,第一辅线为断路。

24.可选的,光感应器包括第一焊盘和第二焊盘;第一焊盘与第一辅线靠近第一主线的一端连接。触控面板还包括:导电片。导电片设置于驱动背板外。第二焊盘通过导电片与第二导电层连接。

25.上述触控面板中,针对发光器件和功能部进行了连接,具体为:利用第一导电线中

的第一主线和第一辅线实现发光器件第一电极和功能部第一导电层之间的连接,利用第二导电线中第二主线和第二辅线实现发光器件第二电极和功能部第二导电层之间的连接。如此,方便于在对发光器件进行封装之前,例如在对应焊接发光器件的焊料尚未凝固之前,使功能部在压力作用下产生电流并导通发光器件,以对发光器件进行电性检测。从而能够在触控面板的制备过程中及时更换受损的发光器件,提升发光器件的转移良率,以利于提高触控面板的可靠性。

26.并且,第一辅线位于驱动背板的表面,方便于在对发光器件进行封装前的电性检测之后,将第一辅线切断,即使第一辅线为断路。如此,在制备好的触控面板中,发光器件和功能部之间的连接是断开的。发光器件根据驱动背板的驱动信号发光。功能部仅用于和光感应器连接,以实现触控面板的触摸反馈功能。

27.可选的,触控面板还包括:分别覆盖子像素、光感应器以及功能部的封装胶层。

28.上述触控面板中,封装胶层分别覆盖子像素、光感应器以及功能部,可以同步对子像素、光感应器以及功能部进行封装,以有效隔绝水氧侵蚀。

29.基于同样的发明构思,本技术实施例还提供了一种触控面板的制备方法,用于制备前述一些实施例中的触控面板。前述一些实施例中的触控面板所能实现的技术效果,该触控面板的制备方法也均能实现,此处不再一一详述。

30.触控面板的制备方法包括:提供驱动背板;在驱动背板的一侧分别对接功能部和光感应器,并使功能部与光感应器连接。其中,光感应器用于采集触摸反馈信号,触摸反馈信号为子像素出射的光信号在被手指反射后形成的反射光信号。功能部用于在光感应器的控制下发生沿第一方向的弹性形变,第一方向为靠近手指的方向。

31.可选的,光感应器包括第一焊盘和第二焊盘。功能部包括层叠设置的第一导电层、压电层以及第二导电层。驱动背板内设置有第一导电线。

32.在驱动背板的一侧分别对接功能部和光感应器,并使功能部与光感应器连接,包括以下步骤。

33.在驱动背板的一侧对接功能部,并使第一导电层与第一导电线的第一端连接。

34.提供导电片,将导电片的第一端与第二导电层连接。

35.在驱动背板对接功能部的同侧对接光感应器,并使第一焊盘与第一导电线的第二端连接,使第二焊盘与导电片的第二端连接。

36.可选的,光感应器包括第一焊盘和第二焊盘。功能部包括层叠设置的第一导电层、压电层以及第二导电层。驱动背板内分别设置有第一主线和第二主线;驱动背板的表面设置有与第一主线互连的第一辅线。

37.在驱动背板的一侧分别对接功能部和光感应器,并使功能部与光感应器连接,包括以下步骤。

38.在驱动背板的一侧对接功能部,并使第一导电层与第一主线远离第一辅线的一端连接。提供导电片,将导电片的第一端与第二导电层连接。在驱动背板对接功能部的同侧对接光感应器,并使第一焊盘与第一辅线靠近第一主线的一端连接,第二焊盘与导电片的第二端连接。提供第二辅线,将第二辅线的两端分别与第二导电层、第二主线连接。其中,第一辅线远离第一主线的一端用于对接发光器件的第一电极,第二主线远离第二辅线的一端用于对接发光器件的第二电极。

39.可选的,触控面板的制备方法还包括以下步骤。

40.提供制备有多个发光器件的转移基板。

41.将转移基板与驱动背板对接,以使发光器件的第一电极与第一辅线远离第一主线的一端对接,发光器件的第二电极与第二主线远离第二辅线的一端对接。

42.从转移基板背离驱动背板的一侧向转移基板施加压力,功能部用于在压力的作用下产生电流并导通发光器件。

43.根据发光器件的导通状态对发光器件进行电性检测,以确定驱动背板上受损发光器件的位置。

44.移除转移基板,并更换受损发光器件。

45.切断第一辅线。

46.上述触控面板的制备方法中,在将转移基板与驱动背板对接之后,可以向转移基板施加压力,以使功能部在压力的作用下产生电流并导通发光器件。这样即可复用功能部对发光器件进行封装前的电性检测,以及时确定并更换受损的发光器件,从而提高发光器件的转移良率。

47.并且,第一辅线位于驱动背板的表面,方便于在对发光器件进行封装前的电性检测之后,将第一辅线切断,即使第一辅线为断路。如此,在制备好的触控面板中,发光器件和功能部之间的连接是断开的。发光器件根据驱动背板的驱动信号发光。功能部仅用于和光感应器连接,以实现触控面板的触摸反馈功能。

48.可选的,使发光器件的第一电极与第一辅线远离第一主线的一端对接,发光器件的第二电极与第二主线远离第二辅线的一端对接,包括:使发光器件的第一电极与第一辅线远离第一主线的一端通过焊料焊接,发光器件的第二电极与第二主线远离第二辅线的一端通过焊料焊接。

49.相应的,根据发光器件的导通状态对发光器件进行电性检测,以及更换受损发光器件,均在焊料未凝固之前进行。

50.上述触控面板的制备方法中,对发光器件进行封装前的电性检测可以在对应焊接发光器件的焊料尚未凝固之前进行。此时根据发光器件的导通状态,可以及时确定受损的发光器件并进行更换。如此,无需先将焊料解除再更换受损发光器件,有利于提高发光器件的转移良率,并简化触控面板的制备工艺和提高触控面板的生产效率。

51.基于同样的发明构思,本技术实施例还提供了一种显示面板。该显示面板包括:驱动背板、发光器件以及功能部。驱动背板设有电性检测电路。发光器件设置于驱动背板上。功能部设置于发光器件旁侧并通过电性检测电路与发光器件连接。功能部用于在压力作用下产生电流并导通发光器件。并且,在对发光器件进行封装前的电性检测之前,电性检测电路为通路。在对发光器件进行封装前的电性检测之后,电性检测电路为断路。

52.上述显示面板中,在对发光器件进行封装前的电性检测之前,电性检测电路为通路,此时可以通过对功能部施加压力,使得功能部在压力的作用下产生电流来导通与其相连的发光器件。这样可以根据发光器件的导通状态,及时发现并去除受损的发光器件。从而提高发光器件的转移良率,进而提高显示面板的可靠性。

53.并且,在对发光器件进行封装前的电性检测之后,电性检测电路为断路。也即,在制备好的显示面板中,发光器件和功能部之间的电性检测电路是断开的。发光器件根据驱

动背板的驱动信号发光即可。

54.可选的,功能部包括:沿远离驱动背板的方向依次层叠设置的第一导电层、压电层以及第二导电层。

55.可选的,发光器件包括第一电极和第二电极。电性检测电路包括:第一导电线和第二导电线。

56.第一导电线包括:互连的第一主线和第一辅线。其中,第一主线设置于驱动背板内,并与第一导电层连接。第一辅线位于驱动背板的表面,第一辅线远离第一主线的一端与第一电极连接。

57.第二导电线包括:互连的第二主线和第二辅线。其中,第二主线设置于驱动背板内,并与第二电极连接。第二辅线位于驱动背板外,第二辅线远离第二主线的一端与第二导电层连接。

58.并且,在对发光器件进行封装前的电性检测之后,第一辅线和第二辅线中的至少一者为断路。

59.上述显示面板中,电性检测电路采用如上结构,方便于先将功能部制备或对接于驱动背板的第一主线上,然后利用设置于驱动背板外的第二辅线连接功能部和第二主线,再将发光器件与第二主线、第一辅线分别连接。这样利于设计显示面板的制备工序,以提高显示面板的生产效率。

60.此外,第一辅线和第二辅线设置于驱动背板外,方便于在对发光器件进行封装前的电性检测之后,将第一辅线或第二辅线中的至少一者切断。如此,在制备好的显示面板中,发光器件和功能部之间的电性检测电路是断开的。发光器件根据驱动背板的驱动信号发光即可。

61.可选的,显示面板还包括:光感应器。光感应器设置于发光器件旁侧,用于采集触摸反馈信号。触摸反馈信号为发光器件出射的光信号在被手指反射后形成的反射光信号。其中,功能部还与光感应器连接,功能部还用于在光感应器的控制下发生沿第一方向的弹性形变;第一方向为靠近手指的方向。

62.上述显示面板中,在发光器件的旁侧设置了与功能部连接的光感应器。这样当用户手指触摸显示面板时,手指可以反射发光器件出射的光信号(即触摸反馈信号)至光感应器,以使光感应器根据触摸反馈信号控制功能部发生弹性形变,例如沿靠近手指的方向形成突起或者凹陷。如此,用户通过手指能够感知功能部的弹性形变,以获得触摸反馈。这样用户通过该触摸反馈能够获得有效触感,以知晓自己已经完成了触摸操作,而不会在短时间内反复点击,致使显示装置频繁响应。从而有利于提升用户的使用体验,并延长显示装置的使用寿命。

63.基于同样的发明构思,本技术实施例还提供了一种显示面板的制备方法,用于制备前述一些实施例中的显示面板。前述一些实施例中的显示面板所能实现的技术效果,该显示面板的制备方法也均能实现,此处不再一一详述。

64.显示面板的制备方法包括以下步骤。

65.提供驱动背板,驱动背板的内部设置有第一主线和第二主线,驱动背板的表面设置有与第一主线连接的第一辅线。

66.在驱动背板的一侧依次层叠形成第一导电层、压电层以及第二导电层;第一导电

层与第一主线连接。

67.提供第二辅线,将第二辅线的两端分别与第二导电层、第二主线连接。

68.将制备有发光器件的转移基板与驱动背板对接,以使发光器件的第一电极与第一辅线远离第一主线的一端连接,发光器件的第二电极与第二主线连接。

69.从转移基板背离驱动背板的一侧向转移基板施加压力,压电层在压力作用下产生电流并导通发光器件。

70.根据发光器件的导通状态对发光器件进行电性检测,以确定驱动背板上受损发光器件的位置。

71.移除转移基板,并更换受损发光器件。

72.切断第一辅线或第二辅线。

73.上述显示面板的制备方法中,在利用转移基板使发光器件和驱动背板对接之后,可以向转移基板施加压力,以使压电层在压力的作用下产生电流并导通发光器件。这样可以对发光器件进行封装前的电性检测,以及时确定并更换受损的发光器件,从而提高发光器件的转移良率。

74.并且,第一辅线位于驱动背板的表面,第二辅线设置于驱动背板外。这样方便于在对发光器件进行封装前的电性检测之后,将第一辅线或第二辅线中的至少一者切断。如此,在制备好的显示面板中,发光器件和功能部之间的连接是断开的。发光器件根据驱动背板的驱动信号发光即可。

75.可选的,制备有发光器件的转移基板具有凸台,发光器件制备于凸台上。第一导电层、压电层和第二导电层共同构成功能部。其中,凸台和发光器件的厚度之和等于功能部的厚度。

76.上述显示面板的制备方法中,转移基板具有凸台,发光器件制备于凸台上。基于此,凸台和发光器件的厚度之和等于功能部的厚度,即可在转移基板和驱动背板对接之后使转移基板与功能部面接触。如此,方便于使功能部均匀受压以产生电流,也易于避免因压力过大而损坏功能层和发光器件。

77.可选的,将制备有发光器件的转移基板与驱动背板对接,包括:使发光器件的第一电极与第一辅线远离第一主线的一端通过焊料焊接,发光器件的第二电极与第二主线通过焊料焊接。

78.相应的,根据发光器件的导通状态对发光器件进行电性检测,以及更换受损发光器件,均在焊料未凝固之前进行。

79.上述显示面板的制备方法中,对发光器件进行封装前的电性检测可以在对应焊接发光器件的焊料尚未凝固之前进行。此时根据发光器件的导通状态,可以及时确定受损的发光器件并进行更换。如此,无需先将焊料解除再更换受损发光器件,有利于提高发光器件的转移良率,并简化显示面板的制备工艺和提高显示面板的生产效率。

附图说明

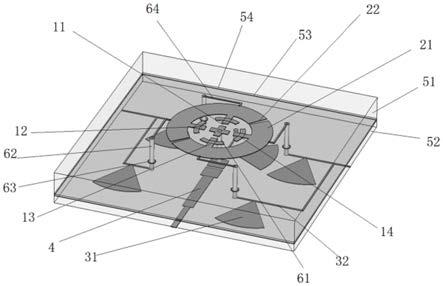

80.图1为一实施例提供的一种触控面板的俯视示意图;

81.图2为一实施例提供的一种led芯片与驱动背板的连接关系的剖面示意图;

82.图3为一实施例提供的一种重复单元的俯视示意图;

83.图4为一实施例提供的另一种led芯片与驱动背板的连接关系的剖面示意图;

84.图5为一实施例提供的图1中触控面板沿i-i’方向的剖面示意图;

85.图6为一实施例提供的一种触控面板在形成突起后的结构的剖面示意图;

86.图7为一实施例提供的另一种触控面板的剖面示意图;

87.图8为一实施例提供的又一种触控面板的剖面示意图;

88.图9为一实施例提供的一种触控面板的制备方法的流程示意图;

89.图10为一实施例提供的另一种触控面板的制备方法的流程示意图;

90.图11为一实施例提供的步骤s1211~s1213中各步骤的流程示意图;

91.图12为一实施例提供的步骤s1211~s1213所得结构的剖面示意图;

92.图13(a)为一实施例提供的步骤s131所得结构的剖面示意图;

93.图13(b)为一实施例提供的步骤s132所得结构的剖面示意图;

94.图13(c)为一实施例提供的步骤s133和步骤s134所得结构的剖面示意图;

95.图14为一实施例提供的步骤s1221~s1224中各步骤的流程示意图;

96.图15为一实施例提供的步骤s1221~s1224所得结构的剖面示意图;

97.图16(a)为一实施例提供的步骤s141所得结构的剖面示意图;

98.图16(b)为一实施例提供的步骤s142~s144所得结构的剖面示意图;

99.图16(c)为一实施例提供的步骤s145~s147所得结构的剖面示意图;

100.图17为一实施例提供的d31模式和d33模式的压电材料的工作原理示意图;

101.图18为一实施例提供的一种显示面板的剖面示意图;

102.图19为一实施例提供的另一种显示面板的剖面示意图;

103.图20为一实施例提供的又一种显示面板的剖面示意图;

104.图21为一实施例提供的一种显示面板的制备方法的流程示意图;

105.图22(a)为一实施例提供的步骤s210和步骤s220所得结构的剖面示意图;

106.图22(b)为一实施例提供的步骤s230所得结构的剖面示意图;

107.图22(c)为一实施例提供的步骤s240~s260所得结构的剖面示意图;

108.图22(d)为一实施例提供的步骤s270~s290所得结构的剖面示意图。

109.附图标记说明:

110.1-驱动背板;11-基板;12-电路层;121-信号线接触点;122-栅极线接触点;

111.123-栅极绝缘层;124-层间绝缘层;125-驱动晶体管;1251-有源层;

112.1252-栅极;1253-源极;1254-漏极;13-平坦化层;131-第一接触电极;

113.132-第二接触电极;133-第三接触电极;134-第四接触电极;135-第五接触电极;

114.136-第六接触电极;14-缓冲层;15-焊料;2-发光器件;21-外延层;

115.211-第一半导体层;212-发光层;213-第二半导体层;22-第一电极;23-第二电极;

116.3-光感应器;31-本体;32-第一焊盘;33-第二焊盘;4-功能部;

117.41-第一导电层;42-压电层;43-第二导电层;51-第一导电线;511-第一主线;

118.512-第一辅线;52-第二导电线;521-第二主线;522-第二辅线;6-导电片;

119.7-封装胶层;8-转移基板;81-凸台;82-粘附胶;p-像素结构;a-重复单元;

120.x-突起;h-导电通孔;t-触摸反馈结构。

具体实施方式

121.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

122.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

123.led因具有亮度高、动态范围广、使用寿命长以及稳定可靠等优点,可以被广泛应用于显示装置中。

124.随着led显示技术的快速发展,除了要求led显示装置具有更高的分辨率之外,还要求led显示装置具备一些辅助功能。例如,在led显示装置中设置触控面板,这样可以附加触控功能,以方便用户在没有鼠标或遥控器时,也能够实现相应的操作。

125.但是,在用户触摸触控面板的相应位置时,触控面板可能存在无法及时响应的情况(例如,可能会间隔几秒才能跳转到相应的界面)。这样用户并不知道自己是否已经完成了触摸操作,容易反复点击,从而降低用户的使用体验。

126.基于此,本技术希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

127.请参阅图1,本技术实施例提供了一种触控面板,该触控面板包括:驱动背板1以及设置于驱动背板1上的像素结构p。

128.请参阅图2,驱动背板1包括层叠设置的基板11、电路层12和平坦化层13。

129.基板11的材料包括:透明玻璃材料或者透明塑料材料。透明玻璃材料例如为二氧化硅(sio2)。透明塑料材料,例如为:聚醚砜(pes)、聚丙烯酸酯(par)、聚醚酰亚胺(pei)、聚对苯二甲酸乙二醇酯(pen)、聚对苯二甲酸乙二醇酯(pet)、聚苯硫醚(pps)、聚芳酯、聚酰亚胺、聚碳酸酯(pc)、三醋酸纤维素(tac)或丙酸纤维素酯(cap)等有机材料。

130.电路层12至少包括像素驱动电路,用于驱动像素发光。像素驱动电路包括驱动晶体管(tft)、信号线以及栅极线等。信号线和栅极线分别从电路层12中引出,并在电路层12背离基板11的表面形成信号线接触点121和栅极线接触点122。

131.平坦化层13覆盖电路层12,可以使电路层12平坦化,以消除电路层12上的阶跃差。平坦化层13的材料可以包括有机材料,例如:聚甲基丙烯酸甲酯(pmma)、聚苯乙烯(ps),具有酚基基团的聚合物衍生物,丙烯基聚合物,酰亚胺基聚合物,芳醚基聚合物,酰胺基聚合物,氟基聚合物,对二甲苯基聚合物,乙烯醇基聚合物,或其任何组合。

132.平坦化层13的表面还设有第一接触电极131和第二接触电极132。第一接触电极131和第二接触电极132用于通过平坦化层13上填充有填充材料的导电通孔h与电路层12中的信号线、栅极线(栅极线可以向tft发送开/关信号)连结。

133.第一接触电极131、第二接触电极132、导电通孔h内的填充材料、信号线、栅极线的材料均可包括:铝(al)、铂(pt)、钯(pd)、银(ag)、镁(mg)、金(au)、镍(ni)、钕(nd)、铱(ir)、铬(cr)、锂(li)、钙(ca)、钼、钛(ti)、钨(w)或铜(cu)。

134.请结合图1和图3理解,像素结构p包括:阵列排布的多个重复单元a。重复单元a包

括至少一个子像素和一个触摸反馈结构t。

135.每个重复单元a内的子像素的数量及其发光颜色均可以根据实际需求设置。在一些示例中,每个重复单元包括三个子像素,例如包括:红色子像素(r)、绿色子像素(g)以及蓝色子像素(b)。

136.可以理解,子像素用于出射光信号。子像素通常包括发光器件。发光器件可选用led芯片。led芯片可以是微型led芯片或迷你led芯片。

137.请继续参阅图2,led芯片可采用倒装结构,该led芯片包括:外延层21以及位于外延层21靠近驱动背板1一侧的第一电极22和第二电极23。外延层21包括:第一半导体层211、发光层212以及第二半导体层213。第一电极22、第二电极23分别与驱动背板1上的第一接触电极131和第二接触电极132连接。

138.其中,第一半导体层211可以是n/p型掺杂gan层,发光层212可以是量子阱层;第二半导体层213可以是p/n型掺杂gan层。

139.第一电极22和第二电极23的材料可以为金属或其他导电材料。可选的,金属例如为:铝(al)、铂(pt)、钯(pd)、银(ag)、镁(mg)、金(au)、镍(ni)、钕(nd)、铱(ir)、铬(cr)、锂(li)、钙(ca)、钼(mo)、钛(ti)、钨(w)或铜(cu)。

140.在向第一电极22和第二电极23施加电信号时,n型半导体内的电子与p型半导体内的空穴在发光层212剧烈地碰撞复合产生光子,从而可以以光子的形式发出能量。

141.如图4所示,驱动背板1还包括:设置于基板11和电路层12之间的缓冲层14。电路层12包括:驱动晶体管125。其中,驱动晶体管125可以包括有源层1251、栅极1252、源极1253和漏极1254。漏极1254通过导电通孔h与第二接触电极132连接。

142.驱动背板1还包括设置于栅极1252和有源层1251之间的栅极绝缘层123以及设置于栅极1252、源极1253和漏极1254之间的层间绝缘层124。其中,栅极绝缘层123用于绝缘栅极1252和有源层1251。层间绝缘层124用于绝缘栅极1252、源极1253和漏极1254。

143.驱动晶体管125可以是顶栅型驱动晶体管也可以是底栅型驱动晶体管。有源层1251的材料可以包括半导体材料,例如:非晶硅、多晶硅、有机半导体材料或氧化物半导体材料。

144.栅极1252、源极1253和漏极1254的材料均可包括低电阻金属材料,例如:铝(al)、铂(pt)、钯(pd)、银(ag)、镁(mg)、金(au)、镍(ni)、钕(nd)、铱(ir)、铬(cr)、锂(li)、钙(ca)、钼(mo)、钛(ti)、钨(w)或铜(cu)。

145.栅极绝缘层123和层间绝缘层124的材料均可以包括无机材料,例如sio2、sinx、sion、al2o3、tio2、氧化钽(ta2o5)、氧化铪(hfo2)或氧化锌(zno2)。

146.上述栅极线接触点122可以形成在平坦化层13下方的多个绝缘膜中的一个的上方。例如,可以形成在层间绝缘层124或栅极绝缘层123之上。

147.缓冲层14可在基板11上方提供基本平坦的表面,并且可以减少或防止异物或湿气穿透基板11。缓冲层14的材料可以包括无机材料或有机材料。无机材料例如为:氧化硅(sio2)、氮化硅(sinx)、氮氧化硅(sion)、氧化铝(al2o3)、氮化铝(aln)、氧化钛(tio2)或氮化钛(tin)。有机材料例如为:聚酰亚胺、聚酯或丙烯。

148.下面将通过一些实施例对像素结构p做进一步的说明,请结合图3、图5和图6理解。

149.子像素包括:发光器件2。触摸反馈结构t包括:光感应器3以及功能部4。

150.光感应器3用于采集触摸反馈信号。触摸反馈信号为子像素出射的光信号在被手指反射后形成的反射光信号。

151.功能部4与光感应器3连接,用于在光感应器3的控制下发生沿第一方向的弹性形变。第一方向为靠近手指的方向。

152.需要说明的是,第一方向为与驱动背板1不平行的方向,例如:垂直于驱动背板1的方向。

153.上述像素结构p中,光感应器3和功能部4分别与子像素构成一个重复单元,以进行重复排列。基于此,对于采用了该像素结构p的触控面板及显示装置中,当用户使用手指触摸触控面板时,手指可以反射子像素出射的光信号(即触摸反馈信号)至光感应器3,以使光感应器3根据触摸反馈信号控制功能部4发生弹性形变,例如沿靠近手指的方向形成突起或者凹陷。如此,用户通过手指能够感知功能部的弹性形变,以获得触摸反馈。这样用户通过该触摸反馈能够获得有效触感,以知晓自己已经完成了触摸操作,而不会在短时间内反复点击,致使显示装置频繁响应。从而有利于提升用户的使用体验,并延长显示装置的使用寿命。

154.请参阅图6,在一些实施例中,光感应器3可以为光电二极管。光电二极管包括:本体31、第一焊盘32和第二焊盘33。功能部4包括:层叠设置的第一导电层41、压电层42以及第二导电层43。其中,第一导电层41与第一焊盘32连接,第二导电层43与第二焊盘33连接;压电层42被配置为:响应于光感应器3传输至第一导电层41和第二导电层43的电信号膨胀,以形成突起x。

155.示例的,第一导电层41和第二导电层43的材料可以选择导电性能良好的金属,例如,铝(al)、铂(pt)、钯(pd)、银(ag)、镁(mg)、金(au)、镍(ni)、钕(nd)、铱(ir)、铬(cr)、锂(li)、钙(ca)、钼(mo)、钛(ti)、钨(w)或铜(cu)。

156.示例的,压电层42的材料包括压电材料。压电材料例如为:压电陶瓷、压电晶体或聚偏氟乙烯(pvdf)。

157.在一种示例中,光电二极管在采集到触摸反馈信号之后会在第一焊盘32集聚负电荷并在第二焊盘33集聚正电荷。负电荷会传输至第一导电层41,正电荷会传输至第二导电层43。这样就可以使压电层42导通,从而膨胀以形成突起x。

158.上述像素结构中,采用层叠设置的第一导电层41、压电层42和第二导电层43构成功能部4,结构简单,便于制备,有利于在保障触摸反馈性能的基础上提高生产效率。

159.在一些实施例中,光感应器3复用为触控感应器。触控感应器被配置为:响应于手指的触摸操作生成触控感应信号。

160.在手指触摸到像素结构p的对应位置时,触控感应器采集到的光强会发生变化,从而生成触控感应信号。驱动背板1中还对应设置有触控信号线,触控信号线用于传输控感应信号至触控ic,以实现触控功能。触控ic可以集成于触控面板上或印刷电路板(printed circuit board,简称pcb)上,并通过柔性电路板与触控信号线连接。

161.上述像素结构中,可以复用光感应器3为触控感应器,以利用相同元件同时实现触控功能和触摸反馈功能。从而可以简化触控面板的结构,以避免显示装置中元件赘余。进而利于使显示装置更加轻薄化。

162.下面将通过一些实施例对触控面板做进一步说明,请结合图5~图8理解。

163.在一些实施例中,子像素包括发光器件2。功能部4的厚度大于发光器件2的厚度,且大于光感应器3的厚度。

164.上述触控面板中,功能部4的厚度大于发光器件2和光感应器3的厚度。如此,在手指触摸触控面板时,功能部4发生的弹性形变可以明显呈现于触摸表面,以方便于用户通过手指感受到功能部4发生的弹性形变。从而有利于触控面板更好地实现触摸反馈功能。

165.在一些实施例中,驱动背板1的一侧设置有多个接触电极,用于将驱动背板1内的线路引出。发光器件2包括外延层21以及位于外延层21靠近驱动背板1一侧的第一电极22和第二电极23。第一电极22通过焊料15与驱动背板1一侧的第一接触电极131焊接。第二电极23通过焊料15与驱动背板1一侧的第二接触电极132焊接。

166.光感应器3包括:第一焊盘32和第二焊盘33。功能部4包括:层叠设置的第一导电层41、压电层42以及第二导电层43。第二导电层43位于第一导电层41背离驱动背板1的一侧。触控面板有多种布线方式,以实现驱动背板1、发光器件2、光感应器3以及功能部4之间的连接。

167.请继续参阅图5,在一些示例中,触控面板还包括:第一导电线51和导电片6。

168.第一导电线51设置于驱动背板1内。第一导电线51的两端分别与第一导电层41、第一焊盘32连接。

169.导电片6设置于驱动背板1外。导电片6的两端分别与第二导电层43、第二焊盘33连接。

170.可选的,导电片6的材料可以选择导电性能良好的金属,例如:铝(al)、铂(pt)、钯(pd)、银(ag)、镁(mg)、金(au)、镍(ni)、钕(nd)、铱(ir)、铬(cr)、锂(li)、钙(ca)、钼(mo)、钛(ti)、钨(w)或铜(cu)。

171.可选的,驱动背板1的表面设有第三接触电极133、第四接触电极134以及第五接触电极135。第一焊盘32和第一导电层41分别通过焊料15与第三接触电极133以及第五接触电极135焊接。第一导电线51的两端分别通过导电通孔h与第三接触电极133以及第五接触电极135连接。这样即可实现第一焊盘32和第一导电层41之间的连接。

172.第二焊盘33首先通过焊料15与导电片6的一端焊接,然后再通过导电片6与第四接触电极134连接。这样即可实现第二焊盘33和第二导电层43之间的连接以及第二焊盘33和驱动背板1之间的连接。

173.上述触控面板中,基于光感应器3和功能部4的结构,在驱动背板1内预设第一导电线51,方便于先将功能部4制备或对接于驱动背板1上,然后利用设置于驱动背板1外的导电片6连接功能部4和光感应器3,再将光感应器3对接于驱动背板1上。这样利于设计触控面板的制备工序,以提高触控面板的生产效率。

174.请参阅图7,在另一些示例中,触控面板还包括:第一导电线51和第二导电线52。

175.第一导电线51包括:互连的第一主线511和第一辅线512。其中,第一主线511设置于驱动背板1内,并与第一导电层41连接。第一辅线512位于驱动背板1的表面,第一辅线512远离第一主线511的一端与第一电极22连接。

176.第二导电线52包括:互连的第二主线521和第二辅线522。其中,第二主线521设置于驱动背板1内,并与第二电极23连接。第二辅线522位于驱动背板1的外侧,第二辅线522远离第二主线521的一端与第二导电层43连接。

177.并且,在对发光器件2进行封装前的电性检测之前,第一辅线512为通路,功能部4还被配置为在压力作用下产生电流并导通发光器件2,以对发光器件2进行封装前的电性检测。在对发光器件2进行封装前的电性检测之后,第一辅线512为断路(如图8所示)。

178.此处,需要对封装前的电性检测进行解释说明。在制备触控面板的过程中,巨量转移是十分关键的一步。巨量转移是指:将百万个甚至千万个的发光器件由生长基板转移至驱动背板上。但是,由于转移数量过于庞大,难以保证每一个发光器件都能在转移后正常发光。基于此,本技术实施例中的触控面板采用前述结构,能够在对转移后的发光器件进行封装之前,对发光器件进行电性检测以及时更换不能正常发光的受损发光器件,从而确保巨量转移的转移良率。

179.可选的,第一辅线512和第二辅线522可选用导电片。

180.可选的,第一电极22通过第一接触电极131与第一辅线512远离第一主线511的一端连接。第一导电层41通过焊料15与第五接触电极135焊接。第一主线511的两端分别通过导电通孔h与第一辅线512以及第五接触电极135连接。这样即可实现第一电极22和第一导电层41之间的连接。

181.第二主线521的两端分别通过导电通孔h与第二接触电极132以及驱动背板1表面的第六接触电极136连接。第二辅线522的一端通过焊料15与第六接触电极136连接,第二辅线522的另一端与第二导电层43连接。这样即可实现第二电极23和第二导电层43之间的连接。

182.在一些实施例中,请继续参阅图7,光感应器3包括:第一焊盘32和第二焊盘33。

183.第一焊盘32与第一辅线512靠近第一主线511的一端连接。第二焊盘33通过导电片6与第二导电层43连接。

184.可选的,第一焊盘32通过焊料15与第一辅线512背离驱动背板1表面的第三接触电极133焊接,从而可以通过第一辅线512和第一主线511与第一导电层41连接。

185.第二焊盘33首先通过焊料15与导电片6的一端焊接,然后再通过导电片6与第四接触电极134连接。这样即可实现第二焊盘33和第二导电层43之间的连接以及第二焊盘33和驱动背板1之间的连接。

186.上述触控面板中,针对发光器件2和功能部3进行了连接,具体为:利用第一导电线51中的第一主线511和第一辅线512实现发光器件2第一电极22和功能部4的第一导电层41之间的连接,利用第二导电线52中第二主线521和第二辅线522实现发光器件2第二电极23和功能部4的第二导电层43之间的连接。如此,方便于在对发光器件2进行封装之前,例如在对应焊接发光器件2的焊料尚未凝固之前,使功能部4在压力作用下产生电流并导通发光器件2,以对发光器件2进行电性检测。从而能够在触控面板的制备过程中及时更换受损的发光器件,提升发光器件的转移良率,以利于提高触控面板的可靠性。

187.并且,第一辅线512位于驱动背板1的表面,方便于在对发光器件2进行封装前的电性检测之后,将第一辅线512切断,即使第一辅线512为断路。如此,在制备好的触控面板中,发光器件2和功能部4之间的连接是断开的。发光器件2根据驱动背板1的驱动信号发光。功能部4仅用于和光感应器3连接,以实现触控面板的触摸反馈功能。

188.在一些实施例中,请参阅图5和图8,触控面板还包括:分别覆盖子像素、光感应器3以及功能部4的封装胶层7。

189.示例的,封装胶层7的材料包括:环氧树脂、硅胶或硅树脂。

190.上述触控面板中,封装胶层7分别覆盖子像素、光感应器3以及功能部4,可以同步对子像素、光感应器3以及功能部4进行封装,以有效隔绝水氧侵蚀。

191.基于同样的发明构思,本技术实施例还提供了一种触控面板的制备方法,用于制备前述一些实施例中的触控面板。前述一些实施例中的触控面板所能实现的技术效果,该触控面板的制备方法也均能实现,此处不再一一详述。

192.请参阅图9和图10,触控面板的制备方法包括以下步骤。

193.s110,提供驱动背板。

194.s120,在驱动背板的一侧分别对接功能部和光感应器,并使功能部与光感应器连接。

195.并且,光感应器用于采集触摸反馈信号,触摸反馈信号为子像素出射的光信号在被手指反射后形成的反射光信号。功能部用于在光感应器的控制下发生沿第一方向的弹性形变,第一方向为靠近手指的方向。

196.在一些实施例中,光感应器包括第一焊盘和第二焊盘。功能部包括层叠设置的第一导电层、压电层以及第二导电层。光感应器和功能部之间的连接,可以参见前述一些实施例中的相关记载,此处不再详述。

197.在一种示例中,驱动背板内设置有第一导电线。如图11所示,步骤s120包括步骤s1211~s1213。图12为执行完步骤s1211~s1213后所得结构的剖面示意图。

198.s1211,在驱动背板1的一侧对接功能部4,并使第一导电层41与第一导电线51的第一端连接。

199.s1212,提供导电片6,将导电片6的第一端与第二导电层43连接。

200.s1213,在驱动背板1对接功能部4的同侧对接光感应器3,并使第一焊盘32与第一导电线51的第二端连接,使第二焊盘33与导电片6的第二端连接。

201.在此基础上,示例的,请继续参阅图9,触控面板的制备方法还包括步骤s131~s134。

202.s131,请参阅图13(a),提供制备有多个发光器件2的转移基板8。

203.s132,请参阅图13(b),将转移基板8与驱动背板1对接。例如,使发光器件2的第一电极22与驱动背板1上的第一接触电极131连接,发光器件2的第二电极23与驱动背板1上的第二接触电极132连接。

204.s133,请参阅图13(c),移除转移基板8。

205.s134,请继续参阅图13(c),涂覆封装胶层7,以分别封装发光器件2、光感应器3和功能部4。

206.在另一种示例中,驱动背板内分别设置有第一主线和第二主线。驱动背板的表面设置有与第一主线互连的第一辅线。

207.请参阅图14,步骤s120还包括步骤s1221~s1224。图15为执行完步骤s1221~s1224后所得结构的剖面示意图。

208.s1221,在驱动背板1的一侧对接功能部4,并使第一导电层41与第一主线511远离第一辅线512的一端连接。

209.s1222,提供导电片6,将导电片6的第一端与第二导电层43连接。

210.s1223,在驱动背板1对接功能部4的同侧对接光感应器3,并使第一焊盘32与第一辅线512靠近第一主线511的一端连接,第二焊盘33与导电片6的第二端连接。

211.s1224,提供第二辅线522,将第二辅线522的两端分别与第二导电层43、第二主线521连接。

212.并且,第一辅线512远离第一主线511的一端用于对接发光器件2的第一电极22,第二主线521远离第二辅线522的一端用于对接发光器件2的第二电极23。发光器件2与光感应器3和功能部4之间的连接,可以参见前述一些实施例中的相关记载,此处不再详述。

213.在此基础上,示例的,请继续参阅图10,触控面板的制备方法还包括步骤s141~s147。

214.s141,请参阅图16(a),提供制备有多个发光器件2的转移基板8。

215.s142,请参阅图16(b),将转移基板8与驱动背板1对接,以使发光器件2的第一电极22与第一辅线512远离第一主线511的一端对接,发光器件2的第二电极23与第二主线521远离第二辅线522的一端对接。

216.s143,请继续参阅图16(b),从转移基板8背离驱动背板1的一侧向转移基板8施加压力n,功能部4用于在压力n的作用下产生电流并导通发光器件2。

217.s144,请继续参阅图16(b),根据发光器件2的导通状态对发光器件2进行电性检测,以确定驱动背板1上受损发光器件的位置。

218.s145,请参阅图16(c),移除转移基板8,并更换受损发光器件。

219.s146,请继续参阅图16(c),切断第一辅线512。

220.可选的,切断第一辅线512的方法包括:激光切割。

221.s147,请继续参阅图16(c),涂覆封装胶层7,以分别封装发光器件2、光感应器3和功能部4。

222.以下以具体的示例来解释上述示例中对发光器件2进行电性检测的检测原理。

223.首先,先对压电层42进行简单介绍。

224.压电层42可以采用压电材料制备。如图17所示,根据压电材料应力方向的不同,压电材料的工作模式主要分为d31模式和d33模式两种类型。d31模式即压电材料的应力或应变方向与其所产生的电压或电场方向相互垂直的工作模式,这种工作模式利用压电材料的上下表面作为正负电极采集电荷。d33模式即压电材料的应力或应变方向与其所产生的电压或电场方向一致的工作模式。可选的,本技术实施例中的压电层42可以选择采用d33模式的压电材料制备而成。

225.发光器件2的第一电极22为正电极,第二电极23为负电极。光感应器3例如为光电二极管,其第一焊盘32为负极,第二焊盘33为正极。

226.压电层42在受压后会在第一导电层41中集聚正电荷,在第二导电层43中集聚负电荷。正电荷会传输至第一电极22和第一焊盘32,负电荷会传输至第二电极23和第二焊盘33。这样就可以产生电流导通发光器件2,并使光电二极管反向截止。

227.在导通发光器件2后,能够正常发光的发光器件即为正常发光器件,不能发光的即为受损发光器件。

228.上述触控面板的制备方法中,在将转移基板8与驱动背板1对接之后,可以向转移基板8施加压力n,以使功能部4在压力n的作用下产生电流并导通发光器件。这样即可复用

功能部4对发光器件2进行封装前的电性检测,以及时确定并更换受损的发光器件,从而提高发光器件的转移良率。

229.并且,第一辅线512位于驱动背板1的表面,方便于在对发光器件2进行封装前的电性检测之后,将第一辅线512切断,即使第一辅线512为断路。如此,在制备好的触控面板中,发光器件2和功能部4之间的连接是断开的。发光器件2根据驱动背板1的驱动信号发光。功能部4仅用于和光感应器2连接,以实现触控面板的触摸反馈功能。

230.在一些实施例中,使发光器件2的第一电极22与第一辅线512远离第一主线511的一端对接,发光器件2的第二电极23与第二主线521远离第二辅线522的一端对接,包括:使发光器件2的第一电极22与第一辅线512远离第一主线511的一端通过焊料15焊接,发光器件2的第二电极23与第二主线521远离第二辅线522的一端通过焊料15焊接。

231.相应的,根据发光器件2的导通状态对发光器件2进行电性检测,以及更换受损发光器件,均在焊料15未凝固之前进行。

232.上述触控面板的制备方法中,对发光器件2进行封装前的电性检测可以在对应焊接发光器件2的焊料15尚未凝固之前进行。此时根据发光器件2的导通状态,可以及时确定受损的发光器件并进行更换。如此,无需先将焊料15解除再更换受损发光器件,有利于提高发光器件2的转移良率,并简化触控面板的制备工艺和提高触控面板的生产效率。

233.在一些实施例中,制备有发光器件2的转移基板8具有凸台81,发光器件2制备于凸台81上。其中,凸台81和发光器件2的厚度之和等于功能部4的厚度。

234.示例的,发光器件2可以通过粘附胶82粘接于凸台81上。

235.上述触控面板的制备方法中,转移基板8具有凸台81,发光器件2制备于凸台81上。基于此,凸台81和发光器件2的厚度之和等于功能部4的厚度,即可在转移基板8和驱动背板1对接之后使转移基板8与功能部4面接触。如此,方便于使功能部4均匀受压以产生电流,也易于避免因压力过大而损坏功能层4和发光器件2。

236.请参阅图18,基于同样的发明构思本技术实施例还提供了一种显示面板,该显示面板包括:驱动背板1、发光器件2以及功能部4。

237.示例的,发光器件2包括:led芯片。

238.驱动背板1设有电性检测电路。

239.示例的,驱动背板1的电路层内还设置有像素驱动电路。用于驱动发光器件2发光。像素驱动电路包括驱动晶体管(tft)、信号线以及栅极线等。

240.发光器件2设置于驱动背板1上。功能部4设置于发光器件2旁侧并通过电性检测电路与发光器件2连接。功能部4用于在压力作用下产生电流并导通发光器件2。

241.其中,在对发光器件2进行封装前的电性检测之前,电性检测电路为通路。在对发光器件进行封装前的电性检测之后,电性检测电路为断路。

242.上述显示面板中,在对发光器件2进行封装前的电性检测之前,电性检测电路为通路,此时可以通过对功能部4施加压力,使得功能部4在压力的作用下产生电流来导通与其相连的发光器件2。这样可以根据发光器件2的导通状态,及时发现并去除受损的发光器件。从而提高发光器件的转移良率,进而提高显示面板的可靠性。

243.并且,在对发光器件2进行封装前的电性检测之后,电性检测电路为断路。也即,在制备好的显示面板中,发光器件2和功能部4之间的电性检测电路是断开的。发光器件2根据

驱动背板1的驱动信号发光即可。

244.在一些实施例中,功能部4包括:沿远离驱动背板1的方向依次层叠设置的第一导电层41、压电层42以及第二导电层43。

245.示例的,第一导电层41和第二导电层43的材料可以选择导电性能良好的金属,例如,铝(al)、铂(pt)、钯(pd)、银(ag)、镁(mg)、金(au)、镍(ni)、钕(nd)、铱(ir)、铬(cr)、锂(li)、钙(ca)、钼(mo)、钛(ti)、钨(w)或铜(cu)。

246.示例的,压电层42的材料包括压电材料。压电材料例如为:压电陶瓷、压电晶体或聚偏氟乙烯(pvdf)。

247.在一些实施例中,请继续参阅图18,发光器件2包括第一电极22和第二电极23。电性检测电路包括:第一导电线51和第二导电线52。

248.第一导电线51包括:互连的第一主线511和第一辅线512。第一主线511设置于驱动背板1内,并与第一导电层41连接。第一辅线512位于驱动背板1的表面,第一辅线512远离第一主线511的一端与第一电极22连接。

249.第二导电线52包括:互连的第二主线521和第二辅线522。第二主线521设置于驱动背板1内,并与第二电极23连接。第二辅线522位于驱动背板1外,第二辅线522远离第二主线521的一端与第二导电层43连接。

250.并且,在对发光器件2进行封装前的电性检测之后,第一辅线512和第二辅线522中的至少一者为断路。

251.可选的,第一电极22通过焊料15与驱动背板1一侧的第一接触电极131焊接。第二电极23通过焊料15与驱动背板1一侧的第二接触电极132焊接。

252.第一电极22通过第一接触电极131与第一辅线512远离第一主线511的一端连接。第一导电层41通过焊料15与第五接触电极135焊接。第一主线511的两端分别通过导电通孔h与第一辅线512以及第五接触电极135连接。这样即可实现第一电极22和第一导电层41之间的连接。

253.第二主线521的两端分别通过导电通孔h与第二接触电极132以及驱动背板1表面的第六接触电极136连接。第二辅线522的一端通过焊料15与第六接触电极136焊接,第二辅线522的另一端与第二导电层43连接。这样即可实现第二电极23和第二导电层43之间的连接。

254.可选的,第一辅线512和第二辅线522可以为导电片。

255.可选的,可以采用激光切割的方式切断第一辅线512和/或第二辅线522,以使第一辅线512和第二辅线522中的至少一者为断路。

256.上述显示面板中,电性检测电路采用如上结构,方便于先将功能部4制备或对接于驱动背板1的第一主线511上,然后利用设置于驱动背板1外的第二辅线522连接功能部4和第二主线521,再将发光器件4与第二主线521、第一辅线512分别连接。这样利于设计显示面板的制备工序,以提高显示面板的生产效率。

257.此外,第一辅线512和第二辅线522设置于驱动背板1外,方便于在对发光器件2进行封装前的电性检测之后,将第一辅线512或第二辅线522中的至少一者切断。如此,在制备好的显示面板中,发光器件2和功能部4之间的电性检测电路是断开的。发光器件2根据驱动背板1的驱动信号发光即可。

258.在一些实施例中,请参阅图19,显示面板还包括:光感应器3。光感应器3例如为光电二极管。

259.光感应器3设置于发光器件2旁侧,用于采集触摸反馈信号。触摸反馈信号为发光器件2出射的光信号在被手指反射后形成的反射光信号。

260.其中,功能部4还与光感应器3连接,功能部4还用于在光感应器3的控制下发生沿第一方向的弹性形变;第一方向为靠近手指的方向。

261.需要说明的是,第一方向为与驱动背板不平行的方向,例如:垂直于驱动背板的方向。

262.示例的,光感应器3包括:本体31、第一焊盘32和第二焊盘33。显示面板还包括:导电片6。

263.第一焊盘32与第一辅线512靠近第一主线511的一端连接。第二焊盘33通过导电片6与第二导电层43连接。

264.可选的,第一焊盘32通过焊料15与第一辅线512背离驱动背板1表面的第三接触电极133焊接,从而可以通过第一辅线512和第一主线511与第一导电层41连接。

265.第二焊盘33首先通过焊料15与导电片6的一端焊接,然后再通过导电片6与第四接触电极134连接。这样即可实现第二焊盘33和第二导电层43之间的连接以及第二焊盘33和驱动背板1之间的连接。

266.上述显示面板中,在发光器件2的旁侧设置了与功能部4连接的光感应器3。这样当用户手指触摸显示面板时,手指可以反射发光器件2出射的光信号(即触摸反馈信号)至光感应器3,以使光感应器3根据触摸反馈信号控制功能部4发生弹性形变,例如沿靠近手指的方向形成突起或者凹陷。如此,用户通过手指能够感知功能部4的弹性形变,以获得触摸反馈。这样用户通过该触摸反馈能够获得有效触感,以知晓自己已经完成了触摸操作,而不会在短时间内反复点击,致使显示装置频繁响应。从而有利于提升用户的使用体验,并延长显示装置的使用寿命。

267.在一些实施例中,光感应器3复用为触控感应器。触控感应器被配置为:响应于手指的触摸操作生成触控感应信号。

268.在手指触摸到显示面板的对应位置时,触控感应器采集到的光强会发生变化,从而生成触控感应信号。驱动背板1中还对应设置有触控信号线,触控信号线用于传输控感应信号至触控ic,以实现触控功能。触控ic可以集成于触控面板上或印刷电路板上,并通过柔性电路板与触控信号线连接。

269.上述显示面板中,可以复用光感应器3为触控感应器,以利用相同元件同时实现触控功能和触摸反馈功能。从而可以简化显示面板的结构,以避免显示装置中元件赘余。进而利于使显示装置更加轻薄化。

270.在一些实施例中,功能部4的厚度大于发光器件2的厚度,且大于光感应器3的厚度。

271.上述显示面板中,功能部4的厚度大于发光器件2和光感应器3的厚度。如此,在手指触摸触控面板时,功能部4发生的弹性形变可以明显呈现于触摸表面,以方便于用户通过手指感受到功能部4发生的弹性形变。从而有利于显示面板更好地实现触摸反馈功能。

272.在一些实施例中,请参阅图20,显示面板还包括:分别覆盖发光器件2、光感应器3

以及功能部4的封装胶层7。

273.示例的,封装胶层7的材料包括:环氧树脂、硅胶或硅树脂。

274.上述显示面板中,封装胶层分别覆盖子像素、光感应器以及功能部,可以同步对子像素、光感应器以及功能部进行封装,以有效隔绝水氧侵蚀。

275.基于同样的发明构思,本技术实施例还提供了一种显示面板的制备方法,用于制备前述一些实施例中的显示面板。前述一些实施例中的显示面板所能实现的技术效果,该显示面板的制备方法也均能实现,此处不再一一详述。

276.请参阅图21,显示面板的制备方法包括步骤s210~s280。其中,驱动背板1、发光器件2以及功能部4之间具体的连接方式请参考前述一些实施例中的显示面板。

277.s210,请参阅图22(a),提供驱动背板1,驱动背板1的内部设置有第一主线511和第二主线521,驱动背板1的表面设置有与第一主线511连接的第一辅线512。

278.s220,请继续参阅图22(a),在驱动背板1的一侧依次层叠形成第一导电层41、压电层42以及第二导电层43;第一导电层41与第一主线511连接。

279.此处,第一导电层41、压电层42以及第二导电层43共同构成功能部4。

280.s230,请参阅图22(b),提供第二辅线522,将第二辅线522的两端分别与第二导电层43、第二主线521连接。

281.s240,请参阅图22(c),将制备有发光器件2的转移基板8与驱动背板1对接,以使发光器件2的第一电极22与第一辅线512远离第一主线511的一端连接,发光器件2的第二电极23与第二主线521连接。

282.s250,请参阅图22(c),从转移基板8背离驱动背板1的一侧向转移基板8施加压力n,压电层42在压力n作用下产生电流并导通发光器件2。

283.s260,请继续参阅图22(c),根据发光器件2的导通状态对发光器件2进行电性检测,以确定驱动背板1上受损发光器件的位置。

284.s270,请参阅图22(d),移除转移基板8,并更换受损发光器件。

285.s280,请参阅图22(d),切断第一辅线512或第二辅线522。

286.以下以具体的示例来解释上述示例中对发光器件2进行电性检测的检测原理。

287.发光器件2的第一电极22为正电极,第二电极23为负电极。

288.压电层42在受压后会在第一导电层41中集聚正电荷,在第二导电层43中集聚负电荷。正电荷会传输至第一电极22,负电荷会传输至第二电极23。这样就可以产生电流导通发光器件2。

289.在导通发光器件2后,能够正常发光的发光器件即为正常发光器件,不能发光的即为受损发光器件。

290.上述显示面板的制备方法中,在利用转移基板8使发光器件2和驱动背板1对接之后,可以向转移基板8施加压力,以使压电层42在压力的作用下产生电流并导通发光器件2。这样可以对发光器件2进行封装前的电性检测,以及时确定并更换受损的发光器件,从而提高发光器件的转移良率。

291.并且,第一辅线512位于驱动背板1的表面,第二辅线522设置于驱动背板1外。这样方便于在对发光器件2进行封装前的电性检测之后,将第一辅线512或第二辅线522中的至少一者切断。如此,在制备好的显示面板中,发光器件2和功能部4之间的连接是断开的。发

光器件2根据驱动背板1的驱动信号发光即可。

292.在一些实施例中,在切断第一辅线512或第二辅线522之后,制备方法还包括步骤s290。

293.s290,请参阅图22(d),涂覆封装胶层7,以分别封装发光器件2以及功能部4。

294.示例的,封装胶层7的材料包括:环氧树脂、硅胶或硅树脂。

295.在一些实施例中,在将制备有发光器件的转移基板与驱动背板对接之前,显示面板的制备方法还包括:将光感应器与驱动背板对接。具体的对接方式可以参考前述一些实施例中的触控面板的制备方法(步骤s1221~s1224)及图15,此处不再赘述。

296.在将光感应器与驱动背板对接之后,后续的制备过程也请参考前述一些实施例中的触控面板的制备方法(步骤s141~s147)以及图16(a)~图16(c)。

297.在一些实施例中,制备有发光器件2的转移基板8具有凸台81,发光器件2制备于凸台81上。第一导电层41、压电层42和第二导电层43共同构成功能部4。其中,凸台81和发光器件2的厚度之和等于功能部4的厚度。

298.示例的,发光器件2可以通过粘附胶82粘接于凸台81上。

299.上述显示面板的制备方法中,转移基板8具有凸台81,发光器件2制备于凸台81上。基于此,凸台81和发光器件2的厚度之和等于功能部4的厚度,即可在转移基板8和驱动背板1对接之后使转移基板8与功能部4面接触。如此,方便于使功能部4均匀受压以产生电流,也易于避免因压力过大而损坏功能层4和发光器件2。

300.在一些实施例中,将制备有发光器件2的转移基板8与驱动背板1对接,包括:使发光器件2的第一电极22与第一辅线512远离第一主线511的一端通过焊料15焊接,发光器件2的第二电极23与第二主线521通过焊料15焊接。

301.相应的,根据发光器件2的导通状态对发光器件2进行电性检测,以及更换受损发光器件,均在焊料15未凝固之前进行。

302.上述显示面板的制备方法中,对发光器件2进行封装前的电性检测可以在对应焊接发光器件2的焊料15尚未凝固之前进行。此时根据发光器件2的导通状态,可以及时确定受损的发光器件并进行更换。如此,无需先将焊料15解除再更换受损发光器件,有利于提高发光器件2的转移良率,并简化显示面板的制备工艺和提高显示面板的生产效率。

303.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。