1.本发明属于氢燃料电池技术领域,具体涉及一种新型燃料电池用气体扩散层及其制备方法和应用。

背景技术:

2.燃料电池是通过电化学反应将化学能转化为电能的一类电池,其中氢燃料电池以氢气以及氧气作为燃料,水作为产物,从能源消耗以及环境污染的角度来看,能够真正实现零排放,低污染,具有非常好的应用前景。

3.燃料电池是一种把燃料所具有的化学能直接转换成电能的化学装置,其核心部件膜电极主要由质子交换膜、催化剂和气体扩散层构成。其中气体扩散层在电极中不仅起着支撑催化剂层、稳定电极结构的作用,还具备为电极反应提供气体通道、电子通道和排水通道的多种功能。随着燃料电池技术的发展,对燃料电池单电池功率密度的输出有越来越高的要求,而燃料电池内部水管理对燃料电池的功率输出有直接的影响。气体扩散层作为在燃料电池中起到支撑催化层、收集电流、传导气体和排出反应产物水的重要作用。

4.目前气体扩散层制备技术中主要依靠导电碳黑均匀涂覆于基底层碳纸上形成,通过碳黑微粒高比表面积与几何形状形成多孔状材料,达到支撑、电荷转移、传质、排水的作用。

5.中国发明专利(申请号202010064394.2)公开了一种燃料电池气体扩散层的多孔碳膜及其制备方法,其特征在于利用膨胀造孔剂热固化形成多孔结构实现,其膨胀造孔剂为热膨胀剂包覆升华型造孔剂颗粒,在热固化过程中,升华型造孔剂颗粒受热升华促进膨胀剂长大,在模具作用下使薄膜内部具有较大的横向内应力,即可为气体扩散层提供孔隙。此类气体扩散层所具有微孔层采用压汞法测试,均无法识别闭合孔、半通孔、贯通孔的区别,会造成如下问题:虽然气体扩散层孔隙率较大,但在气体扩散层平面内,气流很难均匀分布;另外垂直于气体扩散层方向,有效气体流量有限,容易造成反应不充分、水淹、阻碍电流有效传输。

6.中国发明专利(申请号202110690914.5)公开了一种均衡燃料电池内部水平衡的气体扩散层及制备方法,其特征在于气体扩散层包括基底层和微孔层,其微孔层由导电碳粉和疏水材料制成,通过改变疏水剂配比形成疏水梯度,使微孔层的疏水性梯度在沿气流方向逐渐增加。此类气体扩散层只进行疏水梯度方向的设计,并未考虑孔结构对排水效果的影响,并采用碳酸铵、碳酸氢铵、碳酸锂等作为成孔剂,很难形成有效梯度有效通孔结构。

技术实现要素:

7.本发明针对现有技术中存在的问题,提供一种新型燃料电池用气体扩散层及其制备方法和应用。

8.为实现上述目的,本发明是通过以下技术方案来实现:

9.本发明第一方面提供了一种新型燃料电池用气体扩散层,其由基底层和微孔层组

成,所述微孔层是在基底层表面一侧涂覆含易降解纤维浆料制备而成;所述易降解纤维为蛋白纤维、纤维素纤维、甲壳质纤维、聚乙烯醇纤维、聚羟基链烷酸酯纤维或聚乳酸纤维。通过添加易降解纤维作为增孔填料,高温烧结后可以形成有效贯通孔,减少或消除无效闭合孔、非贯通孔,提高气体扩散层传质排水的效果。

10.本发明第二方面提供了上述新型燃料电池用气体扩散层的制备方法,包括如下步骤:

11.步骤1:将碳粉微粒在超声、球磨、纱磨或高速剪切的作用下溶于溶剂中,形成稳定悬浮液,再依次加入疏水剂乳液、增孔纤维与增稠粘合剂,混合搅拌,得到微孔层浆料;

12.步骤2:将步骤1配制好的微孔层浆料均匀涂覆于基底层一侧表面,烘干,制成微孔层;

13.步骤3:烘干结束后,将其置于保护气氛下进行烧结,即得所述燃料电池用气体扩散层。

14.采用此技术方案,经过高温烧结,已经在微孔层中均匀分散的易降解纤维可分解成小分子气体,排出于微孔层之外,其占据体积残留形成的流道,相互搭接形成贯通孔。一方面由于增孔纤维在浆料中随机排布、相互搭接,可形成气体扩散层平面内方向的无序通孔网络结构,有助于气体的均匀排布和有效传导;另一方面在垂直于气体扩散层也可形成一定数量的贯通孔,实现垂直方向增加气体传导和排出反应物水的功效。

15.进一步,所述微孔层浆料中各组分的质量百分占比为:碳粉微粒为50%~70%,疏水剂乳液为15%~30%,增孔纤维为0.5%~12%,增稠粘合剂为5%~20%。

16.进一步,所述碳粉微粒为碳黑、乙炔黑、活性碳、碳纳米管、柔性石墨、石墨烯、碳纤维粉中的一种或几种;碳粉微粒的粒径为5nm~200nm,比表面积为50~800m2/g。

17.进一步,所述疏水剂乳液为聚四氟乙烯(ptfe)、聚全氟乙丙烯(fep)、乙烯四氟乙烯共聚物(etfe)、可溶性聚四氟乙烯(pfa)、聚偏氟乙烯均聚物(pvdf)中的一种;疏水剂乳液的固含量≥40%,使用前采用高速剪切分散机均匀搅拌。

18.进一步,所述增孔纤维为易降解的短切纤维,包括蛋白纤维、纤维素纤维、甲壳质纤维、聚乙烯醇(pva)纤维、聚羟基链烷酸酯(pha)纤维和聚乳酸(pla)纤维;增孔纤维的直径为0.05~2μm,长径比≥5,弯曲刚度≥5

×

10-4

cn

·

cm2。

19.增孔纤维的性能及配比设计,直接影响气体扩散层孔结构及传质排水性能。与基底层相匹配的贯通孔结构可以使界面之间结合更紧密,气体传送、电子传导更加顺畅;较大的长径比及弯曲刚度有利于微孔层中搭接形成更多的有效贯通孔,减少非贯通孔对气体扩散层性能的影响。此外流道所形成为细径管状流道,由于毛细管效应,水通过细径管状流道,在水表面张力的影响下,更有利于快速排出,避免气体扩散层水淹情况发生。通过调控微孔层增孔填料的比例,实现多层涂覆微孔层,达到孔径梯度设计变化,可以起到对膜电极中催化剂排水保湿的作用。

20.进一步,所述增稠粘合剂为高分子聚合物吸附水后形成的膏状物料,包括羧甲基纤维素(cmc)、羟丙基甲基纤维素(hpmc)、羧甲基纤维素钠(cmc-na)、甲基纤维素(mc)、聚丙烯酸钠(paas)、聚丙烯酰胺(pam)、聚氧化乙烯(peo)、聚乙烯吡咯烷酮(pvp)、淀粉、琼脂、明胶和糊精;增稠粘合剂的粘度为0.2pa

·

s~20pa

·

s。

21.进一步,所述溶剂为甲醇、乙醇、异丙醇、正丁醇、乙二醇、丙三醇、水中的一种或几

种。

22.进一步,所述基底层为碳纸、编织碳布或无纺碳布;所述基底层经过疏水处理,表面接触角≥135

°

。

23.进一步,所述浆料涂覆的方式为涂布机、喷枪、刮刀中的一种;涂覆过程可以是单层涂敷,也可以是多层涂敷;涂覆层数为1~10层,每层涂敷浆料各组分配比可以相同也可以不同;涂覆后烘干温度为50℃~120℃;微孔层的厚度为10μm~80μm。

24.进一步,所述烧结过程中保护气氛为空气、氮气、氧气、氩气、氦气中的一种;烧结温度采用两段式烧结,第一段:烧结温度为210℃~260℃,烧结时间为30min;第二段:烧结温度为330℃~380℃,烧结时间为30min。

25.本发明第三方面提供了一种上述新型燃料电池用气体扩散层在制备燃料电池方面的应用。

26.与现有技术相比,本发明的有益效果如下:

27.本发明将易降解纤维加入微孔层中,经过高温烧结可形成贯通孔道,可以大大减少微孔层中的非贯通孔比例,使燃料电池在工作中提升传质效率、增强排水性能。所形成贯通孔在三维空间中无取向排布可形成网络结构,一方面在气体扩散层平面内方向的有助于气体的均匀排布和有效传导;另一方面在垂直于气体扩散层方向实现增加气体传导和排出反应物水的功效。此外通过涂覆浆料的配比及涂层数,使微孔层产生性能梯度差异,造成梯度压差,可进一步增加排水保湿效应,提升燃料电池性能。

附图说明

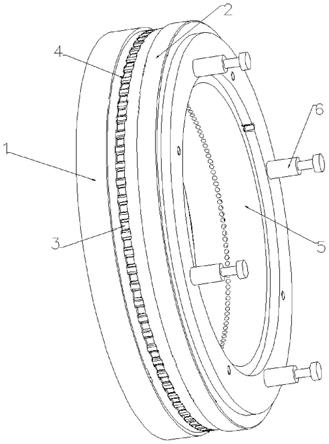

28.图1为本发明气体扩散层的截面结构示意图;

29.图2为现有造孔剂制备气体扩散层的截面结构示意图;

30.图3为本发明气体扩散层的气流传导示意图;

31.图4为实施例1与对比例的极化曲线图;

32.1-微孔层,2-基底层,3-非贯通孔,4-为气体传输流道,5-基底层中气体沿垂直于平面方向流动,6-基底层中气体沿平面内方向流动,7-微孔层中气体沿垂直于平面方向流动,8-微孔层中气体沿平面内方向流动、9-双极板。

具体实施方式

33.以下所述实例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但并不限制本发明专利的保护范围,凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本发明的保护范围之内。

34.本发明气体扩散层的气流传导示意图,如图3所示,可以看出反应气体(氢气、氧气)首先经过双极板流道到达基底层,基底层多为碳纸等疏松状多孔材料组成,由于压差的影响,一方面气体沿垂直于气体扩散层平面的方向传输,另一方面气体沿气体扩散层平面内的方向传输。气体在到达微孔层后,由于已在平面内形成网状通孔结构,再加上毛细管效应,气体沿平面内的方向传输效率将大大加强,气体会趋于均匀分布;此外,通孔率的大大提高,也会无形中增加垂直于气体扩散层的方向气体传输,这些变化无疑都有助于提高电池性能。

35.为便于进行气体扩散层性能分析,采用泡点法进行孔径(通孔)测量,原理是由于表面张力的存在,浸润液可被束缚在通孔内,增大一侧气体压强,可将通孔中的浸润液推出;通过压差与孔径的关系得到孔径大小分布信息。孔径和压力的关系如washburn公式:d=4γcosθ/p,公式中d为孔隙直径,γ为液体的表面张力,θ为接触角,p=压差。这样可以测量气体扩散层中贯通孔的信息,避免非贯通孔造成的干扰与影响。

36.此外分别从垂直于气体扩散层平面的方向和气体扩散层平面内的方向进行透气性测试,分别考察气体透过气体扩散层的性能。

37.对比例

38.步骤1:将粒径为25nm,比表面积为120m2/g的碳黑(65份)溶于异丙醇中,经过超声处理,形成稳定悬浮液,再依次加入固含量为60%的ptfe乳液(25份)、粘度为1.2pa

·

s的pvp吸水后膏状物(10份),混合搅拌,得到微孔层浆料;

39.步骤2:将配置好的浆料利用涂布机均匀涂敷在疏水碳纸一侧表面(表面接触角为135

°

),100℃下烘干;重复进行涂覆烘干3次,制成厚度为35μm的微孔层;

40.步骤3,烘干结束后,将其置于氮气保护下进行两段高温烧结,第一段温度为250℃,时间为30min;第二段温度为350℃,时间为30min,即得到所述燃料电池用气体扩散层。

41.将所制备的气体扩散层进行性能测试,测试结果参见表3。

42.实施例1

43.步骤1:将粒径为25nm,比表面积为120m2/g的碳黑(60份)溶于异丙醇中,经过超声处理,形成稳定悬浮液,再依次加入固含量为60%的ptfe乳液(25份)、直径为0.6μm,长径比为20,弯曲刚度为8.5

×

10-4

cn

·

cm2的pla纤维(5份)、粘度为1.2pa

·

s的pvp吸水后膏状物(10份),混合搅拌,得到微孔层浆料;

44.步骤2:将步骤1配制好的微孔层浆料利用涂布机均匀涂覆于疏水碳纸一侧表面(表面接触角为135

°

),100℃下烘干,重复进行涂覆烘干3次,制成厚度为36μm的微孔层;

45.步骤3,烘干结束后,将其置于氮气保护下进行两段高温烧结,第一段温度为250℃,时间为30min;第二段温度为350℃,时间为30min,即得到所述燃料电池用气体扩散层。

46.将所制备的气体扩散层进行性能测试,测试结果参见表3。

47.实施例2

48.步骤1:将粒径为25nm,比表面积为120m2/g的碳纳米管(20份)和碳黑(40份)溶于乙醇中,经过球磨处理,形成稳定悬浮液,再依次加入固含量为55%的ptfe(25份)乳液、直径为0.6μm,长径比为20,弯曲刚度为8.5

×

10-4

cn

·

cm2的pla纤维(1份)、粘度为3.94pa

·

s的hpmc吸水后膏状物(14份),混合搅拌,得到微孔层浆料;

49.步骤2:将步骤1配制好的微孔层浆料利用涂布机均匀涂覆于疏水碳纸一侧表面(表面接触角为138),100℃下烘干,重复进行涂覆烘干步骤,以后每次浆料中pla增加1份,碳黑减少1份,共计6次,制成厚度为53μm的微孔层;

50.步骤3:烘干结束后,将其置于氮气保护下进行两段高温烧结,第一段温度为260℃,时间为30min;第二段温度为370℃,时间为30min,即得到所述燃料电池用气体扩散层。

51.将所制备的气体扩散层进行性能测试,测试结果参见表3。

52.实施例3~7

53.具体实施步骤与实施例1相同,其中不同性能参数列于表1,不同制备方案列于表

2。

54.表1气体扩散层参数表

[0055][0056][0057]

表2微孔层制备方案表

[0058] 涂覆方式涂覆层数烘干温度(℃)烧结气氛、温度(℃)对比例涂布机3100氮气,250,350实施例1涂布机3100氮气,250,350实施例2涂布机650氮气,260,370实施例3喷枪2120空气,210,330实施例4涂布机1080氧气,260,380实施例5刮刀180氦气,245,365实施例6刮刀6100氩气,250,350实施例7喷枪270空气,230,340

[0059]

表3气体扩散层性能测试表

[0060][0061]

从表3可以看出,对比例与实施例1相比,微孔层制备参数基本一致,而添加增孔纤维后,微孔层厚度相差不大,平均贯通孔径明显增大,垂直及平面内方向透气量明显提高。其余实施例中,虽然采用不同浆料配比及制备方式,但平均贯通孔径都在0.5μm以上,垂直及平面内方向的透气量也相对较大。

[0062]

进一步将实施例1与对比例所制备的气体扩散层热压制备成膜电极,其中采用相同质子交换膜及催化剂负载量,反应气体相对湿度100%,进行电池性能测试(反应面积5cm2),极化曲线测试结果如图4。可以看出,在高湿度条件下实施例1中最大输出功率可以达到1480mw/cm2,而对比例中最大输出功率只有1250mw/cm2,并且对比例中电压下降趋势更明显,实施例1中电压下降斜率更小,其极限电流密度(0.3v时)达到4400ma/cm2,明显好于对比例中3900ma/cm2。这反映出实施例1采用易降解纤维作为增孔剂,在贯通孔增加的同时使反应气体传质更加充分、分布更加均匀,反应效率高,排水效果显著,并且有效阻碍了水淹情况发生。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。