1.本技术涉及取暖设备的领域,尤其是涉及一种无烟取暖炉。

背景技术:

2.目前对于北方的室内来说,冬天的取暖问题十分重要,因此采暖设备的存在是必要的,在内有暖气的室内环境中,人们通常需要使用取暖炉来达到取暖效果。

3.针对上述中的相关技术,发明人认为,在室内通过取暖炉燃烧木材时,通常会由于木材燃烧不充分而产生大量的烟雾,大量的烟雾充斥于室内,导致使用取暖炉用户的舒适性降低。

技术实现要素:

4.为了提高取暖炉在使用时用户的舒适性,本技术提供了一种无烟取暖炉。

5.本技术提供的一种无烟取暖炉采用如下的技术方案:一种无烟取暖炉,包括炉体和设置于所述炉体底部端面的隔热板;所述隔热板表面和所述炉体内壁形成燃烧腔;所述炉体的底部端面连接有进气组件;所述隔热板贯穿开设有供气通道;所述炉体的外缘侧环绕设置有保温管,所述保温管的内壁和所述炉体的外壁之间形成续氧通道;所述续氧通道与所述燃烧腔的顶部区域连通;所述进气组件能够通过所述供气通道和所述续氧通道向燃烧腔内供氧。

6.通过采用上述技术方案,取暖炉使用时,通过向燃烧腔内投送燃烧原料,设置隔热板可以减少燃烧腔内热量的流失;进气组件安装于炉体的底部,首先通过进气通道向燃烧腔的底部输送燃烧所需氧气;当燃烧腔的底部燃烧原料进行初次燃烧,少量未完成燃烧的废料在燃烧腔内上升至顶部;同时进气组件还通过续氧通道向燃烧腔的顶部区域输送氧气,结合燃烧腔内高温,再次对未完成燃烧的废料进行二次燃烧,一方面可以提高燃烧原料的有效利用,另一方面可以减少燃烧产生的粉尘颗粒,从而减少取暖炉使用时产生的烟雾,从而提高取暖炉在使用时用户的舒适性。

7.可选的,所述隔热板靠近所述燃烧腔的一侧凸出设置有中心线垂直于所述炉体中心线的支撑桥板,所述支撑桥板罩设于所述供气通道上方,所述支撑桥板的内部设置有散气通道,所述散气通道贯穿所述支撑桥板长度方向两端的端面。

8.通过采用上述技术方案,在燃烧腔的底部安装凸出的支撑桥板,一方面可以增加燃烧原料之间的间隙,提高氧气和燃烧原料的接触面积,另一方面可以减少落入供气通道的燃烧原料,从而减少燃烧原料不必要的浪费;再次,由于散气通道贯穿支撑桥板的长度方向两端的端面,且支撑桥板的长度朝向均朝燃烧腔的内部反向,从而实现进入燃烧腔的空气均朝燃烧腔的中间区域输送,从而提高燃烧腔内部燃烧原料的燃烧效果。

9.可选的,所述支撑桥板的侧壁凸出设置有防尘凸部,所述防尘凸部朝向隔热板的一侧内凹设置有斜导面;所述斜导面贯穿开设有连通散气通道的分支槽口。

10.通过采用上述技术方案,分支槽口开设于斜导面上,一方面可以减少燃烧原料由

分支槽口进入供气通道内的可能性,另一方面可以增加散气通道内空气向燃烧腔内输送的速度,从而提高燃烧腔内部燃烧原料的燃烧效果。

11.可选的,所述进气组件包括开设有上开口的承载底盘和嵌设于所述承载底盘上开口内的隔热挡板;所述承载底盘的外缘侧开设有第一进氧区,所述隔热挡板开设有连通承载底盘内部的第二进氧区;所述第二进氧区的面积小于所述第一进氧区的面积;所述隔热挡板和所述隔热板的下表面之间形成空气流道,所述供气通道和所述续氧通道均与所述空气流道连通。

12.通过采用上述技术方案,将承载底盘安装于炉体的底部,可以减少高温燃烧的炉体直接和地面接触,在承载底盘的外缘侧开设第一进氧区便于外部的气体进入承载底盘内部,由于第二进氧区的面积大于第一进氧区的面积;当输送气体的空间变小,输送至燃烧腔内的气体集中,向燃烧腔内输送的氧气也相对于承载底盘内部较为集中,且炉体内部为高温状态,能够提高燃烧腔内燃烧原料的燃烧程度。

13.可选的,所述第一进氧区设置为若干贯穿孔,若干所述贯穿孔沿所述承载底盘的外缘周壁等距分布。

14.通过采用上述技术方案,在承载底盘的外缘侧贯穿开设若干的贯穿孔实现向承载底盘的内部空气的输送,此外,还可以实现输送气体的稳定性维持。

15.可选的,所述供气通道设置有若干,若干所述供气通道绕所述炉体的中心线圆周等距分布。

16.通过采用上述技术方案,开设若干圆周分布于隔热板上的供气通道,提高燃烧腔底部燃烧原料和氧气的接触面积,从而进一步提高燃烧原料的燃烧程度。

17.可选的,所述供气通道设置为若干进气通孔;若干所述进气通孔沿所述支撑桥板的中心线方向等分布。

18.通过采用上述技术方案,设置若干进气通孔作为向燃烧腔底部供氧的缺口用,一方面可以减少向燃烧腔内输送空气的通道的面积,可以进一步提高向燃烧腔内输送的氧气也相对于承载底盘内部较为集中度,另一方面,若干进气通孔沿支撑桥板的中心线方向等分布,可以实现对燃烧腔底部的全面供氧。

19.可选的,若干所述供气通道的总面积小于所述第二进氧区的面积。

20.通过采用上述技术方案,外部的气体由第一进氧区(开设于承载底盘外缘侧的若干贯穿孔,进气面积为s1)至第二进氧区(开设于隔热挡板,进气面积为s2)然后通过若干供气通道(开设于隔热板底部,进气面积为s3)向燃烧腔内输送空气内的氧气;上述s1》s2》s3;由于向燃烧腔底部输送氧气的通道面积逐级减少,气体和输送氧气通道的接触面积减少,以此提高输送气体内氧气的集中度,从而提高燃烧腔内燃烧原料的燃烧程度。

21.可选的,所述炉体远离隔热板一端设置的安装环座;所述安装环座贯穿开设有连通燃烧腔的投料口;所述投料口的内径小于所述燃烧腔的内径。

22.通过采用上述技术方案,将安装环座安装于炉体的顶部,且投料口的内径小于燃烧腔的内径,一方面是可以通过安装环座减少燃烧腔内热量的流失,另一方面是可以通过安装环座对续氧通道内输送的氧气进行阻挡,从而便于将续氧管道内输送的气体向燃烧腔内输送,从而进一步提高燃烧腔顶部燃烧废料的二次燃烧效果。

23.综上所述,本技术包括以下至少一种有益技术效果:

当燃烧腔的底部燃烧原料进行初次燃烧,少量未完成燃烧的废料在燃烧腔内上升至顶部;同时进气组件还通过续氧通道向燃烧腔的顶部区域输送氧气,结合燃烧腔内高温,再次对未完成燃烧的废料进行二次燃烧,一方面可以提高燃烧原料的有效利用,另一方面可以减少燃烧产生的粉尘颗粒,从而减少取暖炉使用时产生的烟雾;外部的气体由第一进氧区(开设于承载底盘外缘侧的若干贯穿孔,进气面积为s1)至第二进氧区(开设于隔热挡板,进气面积为s2)然后通过若干供气通道(开设于隔热板底部,进气面积为s3)向燃烧腔内输送空气内的氧气;上述s1》s2》s3;由于向燃烧腔底部输送氧气的通道面积逐级减少,气体和输送氧气通道的接触面积减少,以此提高输送气体内氧气的集中度,从而提高燃烧腔内燃烧原料的燃烧程度。

附图说明

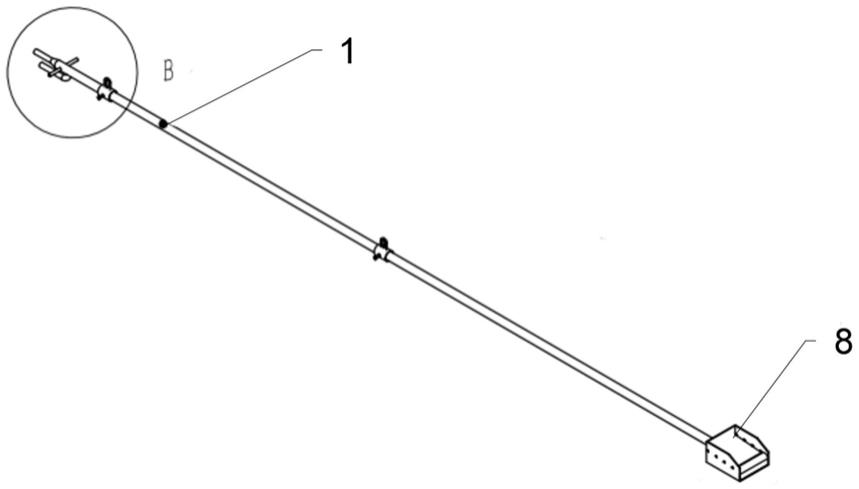

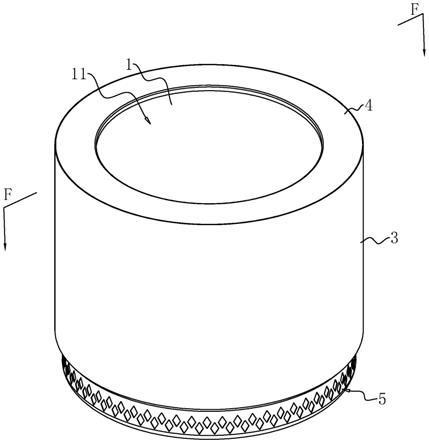

24.图1是本技术实施例1中无烟取暖炉的整体结构示意图;图2是沿图1中f-f线的剖视图;图3是图2中a部分的放大结构示意图;图4是燃烧腔的内部结构示意图;图5是本技术实施例2中无烟取暖炉的整体结构示意图;图6是本技术实施例3中无烟取暖炉的整体结构示意图。

25.附图标记说明:1、炉体;11、燃烧腔;2、隔热板;21、供气通道;3、保温管;4、安装环座;41、投料口;42、环形卡槽;43、烧烤架;44、金属底座;45、圆孔;5、进气组件;51、承载底盘;52、隔热挡板;53、阶梯槽;54、第一进氧区;541、贯穿孔;55、第二进氧区;6、对接件;61、z型支撑片;62、锁紧螺栓;7、续氧通道;8、空气流道;9、支撑桥板;91、散气通道;92、防尘凸部;93、斜导面;94、分支槽口。

具体实施方式

26.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图1-6及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

27.本技术实施例公开一种无烟取暖炉。

28.实施例1:参照图1和图2,无烟取暖炉包括炉体1、隔热板2、保温管3、安装环座4和进气组件5;其中:隔热板2固定连接于炉体1的底部端面,且贯穿开设有若干供气通道21,若干供气通道21以炉体1的中心线为圆心呈圆周等距分布;安装环座4固定连接于炉体1顶部的端面上,且贯穿开设有投料口41;投料口41的中心线与炉体1的中心线呈共线设置。

29.保温管3套设于炉体1的外缘,炉体1的外缘周壁上螺栓连接有两组对接件6,一组对接件6另一端与保温管3的内壁连接,另一组对接件6的另一端与进气组件5连接;保温管3的内壁和炉体1的外壁之间能够形成续氧通道7。

30.安装环座4的外缘侧与保温管3顶端的内壁固定连接,安装环座4的下表面与炉体1顶部的端面之间具有间隙,该间隙与续氧通道7内部连通。

31.参照图2和图3,进气组件5包括承载底盘51和隔热挡板52;承载底盘51的上表面开设有上开口,上开口的内壁内凹设置有可供隔热挡板52扣入的阶梯槽53;承载底盘51的上表面可供保温管3的底部端面抵接,承载底盘51的外缘侧设置有向内部输送气体的第一进氧区54;隔热挡板52贯穿开设有第二进氧区55,第二进氧区55的中心线与炉体1的中心线呈共线设置;第二进氧区55能够和承载底盘51内部连通,且第二进氧区55的面积小于第一进氧区54的面积。

32.对接件6包括l型支撑片61和螺纹连接于z型支撑片61上的锁紧螺栓62;z型螺栓一端焊接于炉体1的外壁上,另一端可以抵接于保温管3的内壁/隔热挡板52的上表面,然后通过锁紧螺栓62将z型支撑片61锁紧于保温管3的内壁/隔热挡板52的上表面。

33.由于设置有对接件6,隔热挡板52和隔热板2的下表面之间能够形成空气流道8,上述续氧通道7均与空气流道8的外缘侧连通,供气通道21和空气流道8的中部区域连通。

34.本市实施中第一进氧区54设置为若干贯穿孔541,若干贯穿孔541沿承载底盘51的外缘周壁等距分布且层叠设置;本实施例中贯穿孔541开设为方孔,若干贯穿孔541的总面积大于第二进氧区55的面积。

35.外部的气体由第一进氧区54(开设于承载底盘51外缘侧的若干贯穿孔541,进气面积为s1)至第二进氧区55(开设于隔热挡板52,进气面积为s2)然后通过若干供气通道21(开设于隔热板2底部,进气面积为s3)向燃烧腔11内输送空气内的氧气;上述s1》s2》s3;由于向燃烧腔11底部输送氧气的通道面积逐级减少,气体和输送氧气通道的接触面积减少,以此提高输送气体内氧气的集中度,从而提高燃烧腔11内燃烧原料的燃烧程度。

36.参照图2和图4,为了减少燃烧腔11内燃烧原料由供气通道21掉落至空气流道8内的情况发生,本实施例中,在隔热板2朝向燃烧腔11的一侧凸出设置有若干支撑桥板9;若干支撑桥板9分别对应覆盖于若干供气通道21的上方。

37.支撑桥板9远离隔热板2一侧的侧壁呈倾斜设置,当燃烧原料放置于燃烧腔11内部时,燃烧原料的外壁可以同时抵接于支撑桥板9和燃烧腔11的内壁上,迫使燃烧原料的外壁悬空,从而有利于增加燃烧原料和氧气的接触面积。

38.本实施例中,供气通道21可以设置为若干进气通孔;若干进气通孔沿支撑桥板9的中心线方向等分布。若干进气通孔的总面积小于第二进氧区55的面积。

39.支撑桥板9的内部开设有散气通道91,散气通道91贯穿支撑桥板9两端的端面;支撑桥板9的侧壁凸出设置有防尘凸部92,防尘凸部92朝向隔热板2的一侧内凹设置有斜导面93;斜导面93朝远离隔热板2的方向倾斜设置且贯穿开设有连通散气通道91的分支槽口94,分支槽口94沿支撑桥板9的长度方向延伸。

40.实施例1的实施原理为:取暖炉使用时,通过向燃烧腔11内投送燃烧原料即可,燃烧腔11内燃烧原料燃烧时,本技术中设置保温管3、隔热板2和隔热挡板52可以进一步减少燃烧腔11内热量的流失;其次,将承载底盘51安装于炉体1的底部,可以减少高温燃烧的炉体1直接和地面接触;首先在承载底盘51的外缘侧开设第一进氧区54便于外部的气体进入承载底盘51内部,由于第二进氧区55的面积大于第一进氧区54的面积;当输送气体的空间变小,输送至燃烧腔11内的气体集中,向燃烧腔11内输送的氧气也相对于承载底盘51内部较为集中,且炉体1内部为高温状态,能够提高燃烧腔11内燃烧原料的燃烧程度;

当燃烧腔11的底部燃烧原料进行初次燃烧,少量未完成燃烧的废料在燃烧腔11内上升至顶部;同时进气组件5还通过续氧通道7向燃烧腔11的顶部区域输送氧气,结合燃烧腔11内高温,再次对未完成燃烧的废料进行二次燃烧,一方面可以提高燃烧原料的有效利用,另一方面可以减少燃烧产生的粉尘颗粒,从而减少取暖炉使用时产生的烟雾,从而提高取暖炉在使用时用户的舒适性。

41.实施例2:参照图5,本实施例与实施例1的不同之处在于,投料口41的内壁内凹设置有周向延伸的环形卡槽42;环形卡槽42内弹性连接有烧烤架43。

42.实施例2的实施原理为:可以在环形卡槽42内卡接烧烤架43,一方面可以提高烧烤架43与安装环座4卡接的稳定性,另一方面可以提高取暖炉的实用性。

43.实施例3:参照图6,本实施例与实施例2的不同之处在于,环形卡槽42内弹性卡接有呈中空设置的金属底座44,金属底座44远离安装环座4的一端内壁直径小于另一端的内壁直径;沿竖直方向的剖面呈等腰梯形设置。

44.金属底座44的外壁贯穿开设有若干圆孔45,若干圆孔45在金属底座44的外壁纵横等距分布。

45.实施例3的实施原理为:安装金属底座44,一方面可以减少由投料口41处散失的热量,延长燃烧腔11的燃烧行程,从而减少于炉体1外部的烟雾,另一方面便于用户采用取暖炉进行烹饪,从而提高取暖炉的实用性。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,本说明书(包括摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或者具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。