1.本发明涉及耐磨材料技术领域,具体涉及一种ti3sic2/cu高温自润滑复合材料及其制备方法和应用。

背景技术:

2.ti3sic2是近年发现的非常有发展前景的三元层状可加工陶瓷材料,它兼有金属和陶瓷的双重性质。良好的导电导热性,且有较低的显微硬度和优异的抗热震性能,可机械加工性能,并在高温下具有塑性,表现出金属特性;并且具有高弹性模量、高熔点、高化学稳定性、高的高温机械强度以及良好的抗氧化性能,表现出陶瓷特性。

3.学者们常用热等静压、化学反应、自蔓延制备ti3sic2的块体材料,但是,这些方法都存在烧结温度高,制备时间长等缺点。由于烧结温度过高而ti3sic2分解,但如果在较低的温度下制备ti3sic2基复合材料,其致密度、力学性能等达不到要求。

4.第二相强化是一种提高ti3sic2材料性能的重要途径。通过软金属cu作为第二相添加剂,是常用的固体润滑剂,由于cu的熔点比较低,在烧结过程中容易造成cu流失。

技术实现要素:

5.本发明的目的是为了解决上述背景技术中存在的不足,提供了一种ti3sic2/cu高温自润滑复合材料及其制备方法和应用。该制备方法采用放电等离子烧结(sps)技术,在相对比较低的温度下,较短的时间内完成块体材料的制备,能够解决ti3sic2高温分解的问题。同时,选择cu作为第二相,通过利用放电等离子烧结工艺快速烧结特点和烧结过程中的原位化学反应技术,使得熔点高于烧结温度的ti3sic2和cu形成组织均匀的ti3sic2/cu复合材料。获得材料在室温至800℃具有优良的抗磨损性能,特别是在600~800℃具有良好的自润滑和抗磨损性能。

6.本发明第一个目的是提供一种ti3sic2/cu高温自润滑复合材料的制备方法,包括以下步骤:

7.将ti3sic2粉和cu粉均匀混合后,在真空条件下,采用放电等离子烧结工艺,升温至850~1350℃烧结5~10min,再降温至650~1100℃,保温10~20min,即得所述ti3sic2/cu高温自润滑复合材料;

8.其中,所述cu粉的体积百分比为5~20%。

9.优选的,所述放电等离子烧结过程中,脉冲比为6:1~5。

10.优选的,所述真空条件下的真空度为1~100pa。

11.优选的,所述升温速率为20~200℃/min,烧结压力为20~50mpa。

12.优选的,所述降温速率为10~100℃/min。

13.优选的,所述ti3sic2粉颗粒尺寸≤3μm,所述cu粉颗粒尺寸≤5μm。

14.本发明第二个目的是提供一种ti3sic2/cu高温自润滑复合材料。

15.本发明第三个目的是提供一种ti3sic2/cu高温自润滑复合材料在制备高温设备滑

动部件中的应用。

16.与现有技术相比,本发明的有益效果是:

17.本发明利用放电等离子烧结工艺制备ti3sic2/cu复合材料,其基本原理是利用瞬时产生的放电等离子使被烧结体内部每个颗粒均匀地自身发热和使颗粒表面活化。反应过程同时进行加压造成的塑性变形,使材料在相对比较短的时间内达到致密化,从而得到ti3sic2/cu块体材料。

18.本发明利用放电等离子烧结工艺制备出高纯致密块体材料。与通常的烧结方法相比,放电等离子烧结过程中,在粉末颗粒间产生直流脉冲电压,并有效利用了粉体颗粒间放电产生的自发热作用;并且晶粒表面容易活化,促进了通过表面扩散的物质传递,晶粒受脉冲电流加热和垂直单向压力的作用,体扩散、晶界扩散都得到了强化,加速了烧结致密化的过程,因此用比较低的温度和比较短的时间就可以得到高质量的烧结体。整个制备过程选用的原材料简单,合成温度低,时间短。

19.本发明用cu粉作为增强相制备ti3sic2/cu块体材料。cu(1083℃)熔点高于烧结温度,避免在烧结过程中造成cu的流失,解决了ti3sic2/cu块体材料中cu的均匀性分布问题。

20.本发明提供的材料在室温至800℃具有优异的抗磨损性能,在600~800℃具有良好的自润滑特性,适应于制造高温设备滑动部件。

具体实施方式

21.为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例对本发明作进一步说明,但所举实施例不作为对本发明的限定。

22.需要说明的是,下述各实施例中实验方法如无特殊说明,均为常规方法;采用的试剂和材料,如无特殊说明,均可在市场上购买得到。

23.下述实施例采用的ti3sic2粉纯度大于98%,颗粒尺寸≤3μm,cu粉纯度大于99%,颗粒尺寸≤5μm。

24.实施例1

25.一种ti3sic2/cu高温自润滑复合材料的制备方法,包括以下步骤:

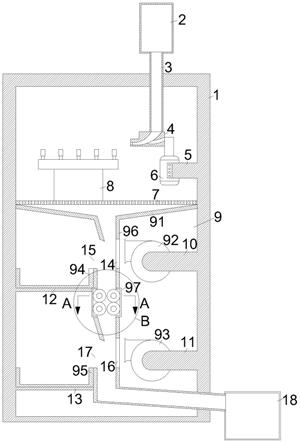

26.将ti3sic2粉和cu粉按照体积比v(ti3sic2):v(cu)=90:10;混合均匀,放入石墨模具中,在放电等离子烧结系统中进行烧结,真空度小于100pa,脉冲比为36:6。以50℃/min的升温速率升至1100℃后,保温5min后降至1000℃,保温15min,在烧结过程中,烧结压力始终为35mpa。即得ti3sic2/cu高温自润滑复合材料。

27.实施例2

28.一种ti3sic2/cu高温自润滑复合材料的制备方法,包括以下步骤:

29.将ti3sic2粉和cu粉按照体积比v(ti3sic2):v(cu)=85:15;混合均匀,放入石墨模具中,在放电等离子烧结系统中进行烧结,真空度小于100pa,脉冲比为36:6。以50℃/min的升温速率升至1050℃,保温5min后降至1000℃,保温15min,在烧结过程中,烧结压力始终为35mpa。ti3sic2/cu高温自润滑复合材料。

30.为了说明本发明提供的制备方法制得的ti3sic2/cu高温自润滑复合材料的相关性能,对实施例1和实施例2提供的ti3sic2/cu高温自润滑复合材料进行相关性能测试,见表1~4所示。

31.表1实施例1所述材料的密度、显微硬度、三点抗弯强度和抗压强度

[0032][0033]

表2实施例1所述材料的摩擦系数和磨损率

[0034][0035]

表3实施例2所述材料的密度、显微硬度、三点抗弯强度和抗压强度

[0036][0037]

表4实施例2所述材料的摩擦系数和磨损率

[0038][0039][0040]

从表1~4可知,本发明所述材料在室温至800℃具有优异的抗磨损性能,在600~800℃具有良好的自润滑特性,适应于制造高温设备滑动部件。

[0041]

综上,本发明利用放电等离子烧结工艺制备ti3sic2/cu复合材料,其基本原理是利用瞬时产生的放电等离子使被烧结体内部每个颗粒均匀地自身发热和使颗粒表面活化。反应过程同时进行加压造成的塑性变形,使材料在相对比较短的时间内达到致密化,从而得到ti3sic2/cu块体材料。

[0042]

本发明利用放电等离子烧结工艺制备出高纯致密块体材料。与通常的烧结方法相比,放电等离子烧结过程中,在粉末颗粒间产生直流脉冲电压,并有效利用了粉体颗粒间放电产生的自发热作用;并且晶粒表面容易活化,促进了通过表面扩散的物质传递,晶粒受脉冲电流加热和垂直单向压力的作用,体扩散、晶界扩散都得到了强化,加速了烧结致密化的过程,因此用比较低的温度和比较短的时间就可以得到高质量的烧结体。整个制备过程选用的原材料简单,合成温度低,时间短。

[0043]

本发明用cu粉作为增强相制备ti3sic2/cu块体材料。cu(1083℃)熔点高于烧结温度,避免在烧结过程中造成cu的流失,解决了ti3sic2/cu块体材料中cu的均匀性分布问题。

[0044]

本发明提供的材料在室温至800℃具有优异的抗磨损性能,在600~800℃具有良

好的自润滑特性,适应于制造高温设备滑动部件。

[0045]

本发明描述了优选实施例及其效果。但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0046]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。