1.本发明涉及微装配机器人领域,尤其涉及一种靶球吸附器。

背景技术:

2.微装配机器人是代替人工实施精密微器件装配的有效工具。微夹持器作为微装配机器人的末端执行器,其主要功能是对微小对象进行拾取、运送和释放操作,并完成一定的装配动作。

3.靶球作为一种微小型结构件,具有几何尺寸小和刚度低等特点。现有技术利用吸附针对靶球进行吸附,并通过水平显微视觉双光路引导运送到夹持膜内固定后,撤出吸附针,从而完成靶球装配任务。上述方式依赖双光路立体显微视觉实现定位,使得整个装置的结构和操作极为复杂。另外,上述方式并未设置力反馈检测器,无法检测靶球与夹持膜之间的接触力,若靶球受到夹持膜施加的作用力过大,极容易造成靶球或夹持膜的变形损坏。

技术实现要素:

4.本发明的目的在于提供一种靶球吸附器,通过吸附针对靶球进行无伤真空吸附与装配;内部设有无阻尼转动结构,对气路进行气体润滑;并且利用力传感器与杠杆机构相结合来检测吸附针末端靶球的受力情况,同时杠杆机构还能在靶球移动过程中进行缓冲,提高对靶球吸附、移动和装配的精确性和效率,避免靶球变形损坏。

5.本发明的目的是通过以下技术方案实现:一种靶球吸附器,其特征在于,包括:基座;固定座,所述固定座的一侧与所述基座连接,另一侧与转接头座体连接;所述固定座内部设有转动装置,所述转动装置内部沿自身长度方向设置有气筒;所述气筒内部设有吸附管;吸附装置,其与所述转动装置配合设置;所述吸附装置包括吸附针和配重块;吸附针的第一端插入到气筒的第一侧面并与吸附管的第一端相邻,吸附管的第二端与气管的第一端相邻,气管的第二端与真空发生器连接;所述配重块与气筒的第二侧面连接;气缸装置,所述气缸装置设于所述固定座的上侧,用于限制所述气筒的转动自由度,从而固定所述吸附针;传感器装置,所述传感器装置与所述配重块的上、下表面相对,用于检测吸附针的第二端的靶球的受力情况。

6.在其中一实施例中,所述转动装置还包括轴、第一轴承和第二轴承;所述轴设于气筒的第一端,用于对所述气筒的第一端密封;所述第一轴承设于所述气筒的第一端,并与所述轴的外表面连接;所述第二轴承设于气筒的第二端;所述气筒的第二端设有开口,所述气管的第一端穿过所述开口与所述吸附管的第

二端连接。

7.在其中一实施例中,所述气筒的第一侧面和气筒的第二侧面分别设有第一侧孔和第二侧孔;所述吸附针的第一端插入到所述第一侧孔,与所述吸附管的第一端相邻;所述配重块插入到所述第二侧孔,与所述气筒连接;所述固定座上设有开孔;所述气缸装置的动力输出端穿过所述开孔,并顶住所述气筒。

8.在其中一实施例中,所述基座的上表面和下表面与气管对应的位置分别设有第一竖直孔和第二竖直孔;所述第一竖直孔和所述第二竖直孔均与气筒的内部贯通。

9.在其中一实施例中,所述气缸装置包括气缸主体;所述气缸主体包括上端和下端,所述上端设有气缸盖,所述下端设有动力输出口;所述气缸主体内部设有推杆部件,所述推杆部件包括一体连接的活塞和杆体;所述杆体作为所述动力输出端,所述杆体的上端与所述活塞一侧面连接,所述杆体的下端依次穿过所述动力输出口和所述开孔进入到所述固定座中。

10.在其中一实施例中,所述气缸主体的下端内侧设有两个凸起柱,每一凸起柱均套设有弹簧;所述弹簧的一端与所述气缸主体的下端内侧抵接,所述弹簧的另一端与所述活塞抵接。

11.在其中一实施例中,所述传感器装置包括外壳、第一传感器组件和第二传感器组件;所述第一传感器组件和所述第二传感器组件设于所述外壳内;所述第一传感器组件和所述第二传感器组件对称设置在所述配重块的上表面侧和下表面侧,并分别与所述配重块的上、下表面相对;所述第一传感器组件和所述第二传感器组件相对于所述配重块所在平面倾斜设置。

12.在其中一实施例中,所述第一传感器组件包括第一传感器、第一压块和第一侧压外壳;所述第一压块设于所述第一侧压外壳内;所述第一传感器过盈配合设于所述第一侧压外壳上,并与所述配重块的上表面相对;所述第二传感器组件包括第二传感器、第二压块和第二侧压外壳;所述第二压块设于所述第二侧压外壳内;所述第二传感器过盈配合设于所述第二侧压外壳上,并与所述配重块的下表面相对。

13.在其中一实施例中,所述第一传感器包括第一力感应电路基板、第一力传递块和第一受力片;所述第一受力片的一端与所述第一力传递块连接,另一端与所述配重块的上表面相对;所述第一力传递块设于所述第一力感应电路基板上,用于将所述第一受力片接收到来自所述配重块表面的作用力传递至所述第一力感应电路基板;所述第二传感器包括第二力感应电路基板、第二力传递块和第二受力片;所述第二受力片的一端与所述第二力传递块连接,另一端与所述配重块的下表面相对;所述第二力传递块设于所述第二力感应电路基板上,用于将所述第二受力片接收到来自所述配重块下表面的作用力传递至所述第二力感应电路基板。

14.在其中一实施例中,所述第一受力片与所述配重块上表面的接触点到所述气筒的距离等于所述吸附针的长度;

所述第二受力片与所述配重块下表面的接触点到所述气筒的距离等于所述吸附针的长度。

15.与现有技术相比,本发明具有如下有益效果:本技术提供的靶球吸附器,通过吸附针对靶球进行无伤真空吸附与装配;内部设有无阻尼转动结构,对气路进行气体润滑;并且利用力传感器与杠杆机构相结合来检测吸附针末端靶球的受力情况,同时杠杆机构还能在靶球移动过程中进行缓冲,提高对靶球吸附、移动和装配的精确性和效率,避免靶球变形损坏。

附图说明

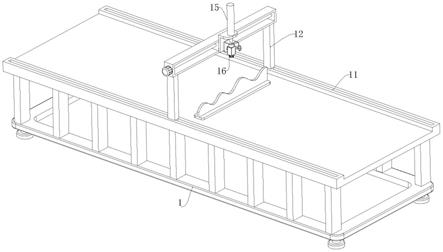

16.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:图1是本技术提供的靶球吸附器的整体结构示意图。

17.图2是图1中a部分的放大结构示意图。

18.图3是图1所示的靶球吸附器的内部气路剖面结构示意图。

19.图4是图1所示的靶球吸附器的转动装置结构示意图。

20.图5是图1所示的靶球吸附器的吸附装置结构示意图。

21.图6是图1所示的靶球吸附器的气缸装置结构示意图。

22.图7是图1所示的靶球吸附器的传感器装置结构示意图。

23.附图标记:1、基座;2、固定座;3、转接头座体;4、转动装置;5、吸附装置;6、气缸装置;7、传感器装置;11、第一竖直孔;12、第二竖直孔;41、气筒;411、气筒的第一侧面;412、气筒的第二侧面;413、气筒的第一端;414、气筒的第二端;42、轴;43、第一轴承;44、第二轴承;45、第一侧孔;46、第二侧孔;47、开孔;51、吸附针;511、吸附针的第一端;512、吸附针的第二端;52、配重块;53、吸附管;531、吸附管的第一端;532、吸附管的第二端;54、气管;541、气管的第一端;542、气管的第二端;61、气缸主体;62、气缸盖;63、活塞;64、杆体;65、凸起柱;66、弹簧;71、外壳;72、第一传感器组件;73、第二传感器组件;711、第一夹持脚;712、第二夹持脚; 721、第一传感器;722、第一压块;723、第一侧压外壳;731、第二传感器;732、第二压块;733、第二侧压外壳;7211、第一力感应电路基板;7212、第一力传递块;7213、第一受力片;7311、第二力感应电路基板;7312、第二力传递块;7313、第二受力片。

具体实施方式

24.为使本技术的上述目的、特征和优点能够更为明显易懂,下面结合附图,对本技术的具体实施方式做详细的说明。可以理解的是,此处所描述的具体实施例仅用于解释本技术,而非对本技术的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本技术相关的部分而非全部结构。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

25.本技术中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步

骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

26.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

27.请参阅图1至图7所示为本技术一实施例提供的靶球吸附器。靶球吸附器包括基座1、固定座2、转接头座体3、转动装置4、吸附装置5、气缸装置6和传感器装置7。固定座2的一侧与基座1螺纹连接,另一侧与转接头座体3螺纹连接。基座1、固定座2和转接头座体3内部设有靶球吸附器对应的气路。转接头座体3的一侧连接有真空发生器(图中未示出),具体地,在转接头座体3内形成有两个通路,其中一个通路用于连接真空发生器,另一个通路用于连接基座1。当真空发生器工作时,其对气路内部进行抽真空操作,为吸附靶球提供负压作用力。

28.转动装置4设于固定座2内部,用于对吸附装置5的吸附针51进行转动调整。气缸装置6作用于转动装置4的气筒41,用于限制和释放气筒41的转动自由度。气筒41的五个自由度被固定座2限制,使得气筒41只能在一个转动自由度上进行转动。

29.转动装置4包括整体呈中空圆柱状的气筒41。气筒41沿转动装置4自身长度方向设置。气筒的第一端413设有轴42,轴42对气筒的第一端413封堵,从而实现气筒的第一端413的密封。气筒的第一端413还设有第一轴承43,气筒的第二端414设有第二轴承44,第一轴承43的内侧与轴42的外表面连接。利用第一轴承43和第二轴承44实现气筒41在固定座2内部的安装固定。可选地,第一轴承43的直径小于第二轴承44的直径,使得第一轴承43和第二轴承44分别与气筒的第一端413和气筒的第二端414尺寸相匹配,提高气筒41在固定座2内部的安装稳固性。气筒的第二端414设有开口,开口用于供靶球吸附器的气路进入到气筒41内部。

30.气筒的第一侧面411和气筒的第二侧面412分别设有第一侧孔45和第二侧孔46。吸附装置5的吸附针的第一端511插入到第一侧孔45中,吸附装置5的配重块52则插入到第二侧孔46中,与气筒41相邻。固定座2上设有开孔47,气缸装置6的动力输出端穿过开孔47,并顶住气筒41。

31.吸附装置5还包括吸附管53和气管54。吸附管53设置在气筒41内部,吸附管的第一端531与吸附针的第一端511以较近的距离相邻,吸附管的第二端532与气管的第一端541以较近的距离相邻,气管的第二端542与真空发生器连接。具体而言,吸附管的第一端531穿过气筒41的开口进入到气筒41内部并与吸附针的第一端511连接,气管54与基座1过盈配合,气管的第一端541与吸附管的第二端532连接,气管的第二端542则与真空发生器连接。靶球吸附器内部形成有完整的气路,该完整的气路依次包括真空发生器、气管54、吸附管53和吸附针51。当真空发生器工作时,会在上述气路内部形成负压,此时吸附针的第二端512能够对靶球进行真空吸附,实现对靶球的无伤吸取。另外,吸附管53沿水平方向从基座1进入到气筒41内,并与气筒41零接触,其实现吸附管53相对于气筒41的无阻尼转动以及吸附管53与气筒41之间的气体润滑,有效避免后续对靶球与夹持膜之间力检测产生影响。

32.此外,基座1的上表面和下表面与气管54对应的位置分别设置有第一竖直孔11和

第二竖直孔12。第一竖直孔11和第二竖直孔12均与气筒41的内部贯通。当吸附针51对靶球进行吸附时,气路内部的大部分负压直接作用于吸附针51,其余小部分负压会使气筒41内部形成快速气流。第一竖直孔11和第二竖直孔12能够实现气筒41内部与外界环境连通,将上述形成的快速气流输送到外界环境,有效防止气筒41在第一轴承43和第二轴承44位置处形成高速流动的气流,避免形成对轴承滚珠的摩擦力以及阻碍轴承的转动。

33.气缸装置6包括呈圆筒状的气缸主体61。气缸主体61包括上端和下端。气缸主体61的上端设有气缸盖62,下端设有动力输出口。气缸盖62可连接有空气压缩机(图中未示出),对气缸装置6运转提供动力。气缸主体61内部设有推杆部件,推杆部件包括一体连接的活塞63和杆体64。杆体64的上端与活塞63的一侧面连接,杆体64的下端依次穿过气缸装置的动力输出口和开孔47进入到固定座2中。

34.气缸主体61的下端内侧设有两个凸起柱65,每一凸起柱65均套设有弹簧66。弹簧66的一端与气缸主体61的下端内侧抵接,弹簧66的另一端与活塞63抵接。在气缸主体61内部设置凸起柱65和弹簧66,能够限制活塞63在气缸主体61内部的往复运动幅度。气筒41、弹簧66和杆体64作为安全部件,能够防止由于气缸装置6上下空间压力差过大,导致器件严重损坏。

35.当空气压缩机工作时,其在气缸主体61内部产生气压差,该气压差会对活塞63产生推动力,从而使活塞63在气缸主体61内部进行运动。气缸主体61内部的气压差大小可通过空气压缩机来调整。当上述气压差越大,活塞63在气缸主体61内部的运动幅度也越大;相反地,当上述气压差越小,活塞63在气缸主体61内部的运动幅度也越小。

36.当活塞63在气缸主体61内部进行正向运动时,会带动杆体64进行向下移动,从而对气筒41施加作用力。此时,气筒41会被限制六个自由度,并实现对吸附针51的固定,以对靶球进行吸附。当气筒41设成只有一个转动自由度,即限制另外五个自由度,这样对靶球进行装配和检测作用力。

37.传感器装置7包括外壳71、第一传感器组件72和第二传感器组件73。外壳71整体呈“凹”字形状,其两侧分别具有第一夹持脚711和第二夹持脚712。基座1设于第一夹持脚711内,并与第一夹持脚711过盈配合。转接头座体3设于第二夹持脚712内,并与第二夹持脚712过盈配合。外壳71将基座1和转接头座体3分别固定在左右两侧,有效避免基座1和转接头座体3发生相对位移而影响气路内部的负压气流传输。

38.第一传感器组件72和第二传感器组件73均设于外壳71内。第一传感器组件72和第二传感器组件73对称设置在配重块52的上表面侧和下表面侧。第一传感器组件72和第二传感器组件73相对于配重块52所处的平面倾斜设置,从而有效节省外壳71的内部空间。

39.配重块52、气筒41和吸附针51共同组成一杠杆机构。当吸附针51对靶球进行真空吸附时,气筒41只能在一个转动自由度上转动。相应地,吸附针51的摆动会同步带动配重块52摆动。配重块52在摆动过程中会与第一传感器组件72或第二传感器组件73接触,并对第一传感器组件72或第二传感器组件73施加作用力,这样第一传感器组件72或第二传感器组件73通过检测上述作用力即可得到靶球的受力情况。可选地,第一传感器组件72与配重块52上表面的接触点到气筒41的距离等于吸附针51的长度,以及第二传感器组件73与配重块52下表面的接触点到气筒41的距离等于吸附针51的长度,这样配重块52、气筒41和吸附针51组成一等臂长杠杆机构,靶球在移动过程中受到的作用力将通过杠杆机构等效地平移到

第一传感器组件72或第二传感器组件73上并被检测感知,从而更加直观地反映吸附针51末端靶球的受力情况,并且上述杠杆机构还能有效缓冲靶球受到来自夹持膜的夹持作用力,防止靶球变形或破裂。

40.第一传感器组件72和第二传感器组件73具有相同结构。第一传感器组件72包括第一传感器721、第一压块722和第一侧压外壳723。第一压块722通过螺纹结构设于第一侧压外壳723内,第一传感器721过盈配合设于第一侧压外壳723上,并与配重块52的上表面相对。第一压块722表面上设有长方形通孔,导线与第一传感器721连接后穿过长方形通孔与外部终端连接。长方形通孔的旁边还设有圆形通孔,圆形通孔具有螺纹结构,在圆形通孔里通过拧螺丝来推动第一传感器721,从而将第一传感器721固定于目标位置。第二传感器组件73包括第二传感器731、第二压块732和第二侧压外壳733。第二压块732通过螺纹结构设于第二侧压外壳733内,第二传感器731过盈配合设于第二侧压外壳733上,并与配重块52的下表面相对。第二压块732表面上设有长方形通孔,导线与第二传感器731连接后穿过长方形通孔与外部终端连接。长方形通孔的旁边还设有圆形通孔,圆形通孔具有螺纹结构,在圆形通孔里通过拧螺丝来推动第二传感器731,从而将第二传感器731固定于目标位置。

41.还有,第一传感器包括第一力感应电路基板7211、第一力传递块7212和第一受力片7213。第一受力片7213的一端与第一力传递块7212连接,另一端与配重块52的上表面相对。第一力传递块7212设于第一力感应电路基板7211上,用于将第一受力片7213接收到来自配重块52上表面的作用力传递至第一力感应电路基板7211。第二传感器包括第二力感应电路基板7311、第二力传递块7312和第二受力片7313。第二受力片7313的一端与第二力传递块7312连接,另一端与配重块52的下表面相对。第二力传递块7312设于第二力感应电路基板7311上,用于将第二受力片7313接收到来自配重块52下表面的作用力传递至第二力感应电路基板7311。当吸附针51真空吸附靶球进行装配时,配重块52会相应发生上下摆动,从而与第一传感器的第一受力片7213或与第二传感器的第二受力片7313接触。当发生接触时,相应的受力片会将作用力通过力传递块传递至力感应电路基板上,力感应电路基板会检测到上述作用力的大小,从而实时确定靶球的实际受力情况。此外,当吸附针51吸附靶球进行移动过程中,若靶球碰到夹持膜或其他目标物体,经过上述杠杆机构的力传递,也可被相应的传感器组件检测得到靶球的实际受力情况。

42.通过第一传感器组件72和第二传感器组件73对吸附针51末端吸附的靶球进行外作用力的检测,这样在不需要显微镜的情况下,也可将吸附针51上的靶球粗定位于相应的目标位置。

43.上述仅为本发明的一个具体实施方式,其它基于本发明构思的前提下做出的任何改进都视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。