1.本发明涉及功能表面制备技术领域,尤其涉及到一种离散曲面微结构阵列表面的限制路径纳秒激光扫描冲击成形方法,该方法适用于离散曲面微结构阵列表面的制备。

背景技术:

2.离散曲面微结构阵列表面是指具有微米尺度凸起阵列且凸起结构顶部为曲面的表面,这样的表面可用作织构摩擦副,也可用于调控表面与液体工作介质的相互作用(如液体取向运动),具有潜在的应用价值,近年来得到了广泛的关注。

3.离散曲面微结构阵列表面通常需要保证微结构底部的表面形状及表面质量。中国专利202010303938.6中由于离散曲面微结构在长和宽两个维度上都处于微米尺度,难以通过机械加工的方法实现;中国专利201910424010.0中通过化学刻蚀方法虽能够控制微结构在长和宽方向的尺度,但难以实现微结构顶部的曲面形状。中国专利202010303938.6中机械加工的方法作为一种确定性加工方法,可用于构成微米尺度凹槽阵列表面,其中凹槽的底部表面形状可通过调整刀具形状来控制。中国专利201911241817.7中以机械加工法所制备的可控底部表面形状凹槽阵列表面为模板,通过模板法可实现曲面微结构表面的制备,但一般的模板法所形成的表面微结构与模板微结构完全互补,即通过凹槽形成柱状微结构。模板法中的一种典型方法是纳秒激光冲击成形方法,其原理是:通过纳秒激光加热吸收层材料产生强烈的冲击波,并以该冲击波作用于箔材,使箔材受到底部的模板限制而成形。纳秒激光冲击成形在大面积微结构的制备中存在优势,但只能用于复制已有的完整结构而无法用于产生新的微结构。

技术实现要素:

4.针对现有技术中存在不足,本发明提供了一种离散曲面微结构阵列表面的限制路径纳秒激光扫描冲击成形方法,利用可控底部表面形状的凹槽阵列表面作为模板,通过限制路径纳秒激光扫描冲击成形实现离散曲面微结构阵列表面。

5.本发明是通过以下技术手段实现上述技术目的的。

6.一种离散曲面微结构阵列表面的限制路径纳秒激光扫描冲击成形方法,包括如下步骤:

7.在模板上制备曲面底部贯通微凹槽并将模板装夹在模具上;

8.将模具置于激光加工系统平台上;

9.在激光加工系统的软件内根据成形结构要求绘制激光扫描路径并设置激光扫描参数;

10.开启激光从而实现对曲面底部贯通微凹槽的激光扫描冲击成形得到离散曲面微结构表面。

11.上述方案中,在模板上制备曲面底部贯通微凹槽步骤中,可以通过激光直写加工

方法或者电解加工方法或者微压印方法或者金刚石磨具磨削方法在模具钢板上制备出曲面底部微凹槽阵列模板,其中,曲面底部贯通微凹槽的底部形状通过控制工艺参数或工具形状来实现。

12.上述方案中,采用激光直写加工时,通过控制加工路径和扫描加工次数来控制凹槽底部形状;采用电解加工时,通过控制电解阳极工具形状来控制凹槽形状;采用微压印时,通过控制微压印工具形状来控制凹槽形状;采用金刚石磨具磨削时,通过控制磨具形状来控制凹槽形状。

13.上述方案中,模板及曲面底部贯通微凹槽的参数范围为:其中,模板厚度为1mm~10mm,曲面底部贯通微凹槽宽度为10μm~500μm,曲面底部贯通微凹槽宽度最大深度为2μm~50μm。

14.上述方案中,在激光加工系统的软件内根据成形结构要求绘制激光扫描路径并设置激光扫描参数步骤中,通过软件系统绘制平行线条作为激光扫描路径,平行线条间距取值在70μm~500μm,平行线条取向与软件系统的y轴之间的夹角在45

°

到90

°

之间;将激光功率设置在0.5瓦到18瓦之间;扫描速度根据计算公式v=f

×

d计算设置,其中f为激光脉冲频率,d扫描点间距,取值范围为10μm~40μm;扫描次数设置为大于1次且小于5次。

15.上述方案中,将带有曲面底部贯通微凹槽的模板、成形箔材和涂有吸收层的透光玻璃板装夹到夹具上,具体的,将模板平放于夹具底板上,再将成形箔材平放于曲面底部贯通微凹槽上,再将涂有吸收层的透光玻璃板放置于成形箔材上,最后盖上夹具顶板并通过螺栓锁紧。

16.上述方案中,曲面底部贯通微凹槽的阵列表面与成形箔材密切接触,且成形箔材与透光玻璃板上的激光能量吸收层密切接触。

17.上述方案中,成形箔材的厚度为2μm~30μm,吸收层的厚度为20μm~100μm,透光玻璃板的厚度为3mm~10mm。

18.上述方案中,将模具置于激光加工系统平台上步骤中,通过微调夹具,使夹具上待扫描冲击成形的区域处于纳秒激光加工系统的加工幅面之内,且模板上的曲面底部贯通微凹槽取向与纳秒激光加工系统上的y轴方向一致,通过调整纳秒激光加工系统平台高度或激光头高度使激光能量吸收层在激光束焦平面上下0.5mm范围之内。

19.上述方案中,开启激光从而实现对曲面底部贯通微凹槽的激光扫描加工得到离散曲面微结构表面步骤中,开启激光且开启激光加工系统的振镜扫描,使激光光斑按绘制的线条顺序运动,从而实现离散曲面微结构表面的纳秒激光扫描冲击成形。

20.本发明具有如下技术优势:

21.1.本发明方法通过限制路径纳秒激光扫描冲击成形箔材,使箔材微结构既具有模板凹槽的曲面特征,又具有与激光扫描路径相关的空间分布特征,从而实现了离散曲面微结构的制备。

22.2.通过限制路径纳秒激光扫描冲击成形箔材,箔材上的微结构特征决定于模板微结构和箔材的力学性能,由于亚微米尺度的结构难以成形,可采用亚微米尺度粗糙度较大的模板微结构来实现表面较光滑的微结构,实现微结构的表面质量进化。

23.3.本发明方法仅需要微凹槽模板而不需要微孔模板,这方便了对模板结构形状的调控,丰富了成形微结构的曲面形状类型。

24.4.本发明方法采用微凹槽模板,相对于采用微孔模板而言,方便成形过程中模板凹槽内气体的排出,减小成形阻力,降低微结构成形难度。

25.5.本发明方法具有模板法的特征,制备工艺简单,可实现宏量表面制备。

附图说明

26.图1本发明实施例涉及到的离散曲面微结构表面的纳秒激光扫描冲击成形方法实现流程示意图;

27.图2曲面底部贯通微凹槽模板示意图;

28.图3贯通微凹槽模板、成形箔材、涂有吸收层的透光玻璃板安装示意图;

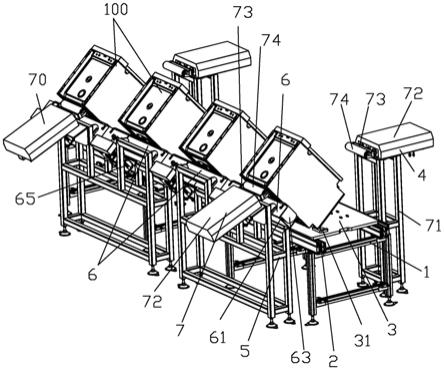

29.图4夹具装配的结构示意图;

30.图5夹具顶板的结构示意图;

31.图6夹具底板的结构示意图;

32.图7激光扫描路径示意图;

33.图8离散曲面微结构表面示意图;

34.图9本发明实施例的模板结构与产品的离散曲面微结构阵列微观结构示意图。

35.附图标记:

36.1-模板,2-曲面底部贯通微凹槽,3-成形箔材,4-吸收层,5-透光玻璃板,6-夹具底板,7-夹具底板通孔,8-夹具顶板,9-夹具顶板通孔,10-夹具顶板透光孔,11-螺栓,12-螺母,13-激光扫描路径,14-离散曲面微结构阵列产品,15-离散曲面微结构阵列。

具体实施方式

37.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

38.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

39.下面结合图1-图9说明本发明提出的具体工艺的实施细节和工作情况。

40.结合附图1为制备离散曲面微结构表面的纳秒激光扫描冲击成形方法,包括如下步骤:

41.制备出曲面底部微凹槽阵列表面;

42.将曲面底部微凹槽阵列表面、成形箔材和涂有激光能量吸收层材料的透光玻璃板装夹到夹具上;

43.将夹具放置于纳秒激光加工系统平台上,调整夹具和纳秒激光加工系统平台至合适的位置;

44.在纳秒激光加工系统的软件内根据成形结构的要求绘制激光扫描路径并设置扫描参数;

45.开启激光从而实现表面的激光扫描冲击成形。

46.首先需要制备出如附图2所示的曲面底部贯通微凹槽2,可通过传统的微加工方法如激光直写加工方法、电解加工方法、微压印方法或金刚石磨具磨削方法在模板1上制备,曲面底部贯通微凹槽2的底部形状通过工具形状/工艺参数和工具/激光束行走路径来形成。

47.其中,采用激光直写加工时,曲面底部贯通微凹槽2底部形状决定于加工路径和扫描加工次数;采用电解加工时,曲面底部贯通微凹槽2底部形状决定于电解阳极工具形状和工具行走路径;采用微压印时,曲面底部贯通微凹槽2底部形状决定于微压印工具形状和工具行走路径;采用金刚石磨具磨削时,曲面底部贯通微凹槽2底部形状决定于磨具形状和磨具行走路径。曲面底部贯通微凹槽2参数范围为:模板1厚度在1mm到10mm之间,曲面底部贯通微凹槽的宽度在10μm到500μm之间,曲面底部贯通微凹槽的宽度最大深度在2μm到50μm之间。

48.将制备好的带有曲面底部贯通微凹槽2的模板1、成形箔材3和吸收层4的透光玻璃板5按附图3、4和5所示的顺序装夹到夹具上,即:首先将曲面底部贯通微凹槽模板1平放于夹具底板6上,再将成形箔材3平放于曲面底部贯通微凹槽模板1上,进一步将涂有吸收层4的透光玻璃板5放置于成形箔材3上,最后盖上夹具顶板8并通过螺栓11锁紧。该装夹过程需要保证模板1上的曲面底部贯通微凹槽2与成形箔材3密切接触,且成形箔材3与透光玻璃板5上的吸收层4密切接触。所使用的成形箔材3的厚度在2μm到30μm之间,吸收层4的厚度在20μm到100μm之间,透光玻璃板5的厚度在3mm到10mm之间。其中的夹具顶板8需要留有用于透过激光束的透光孔10。为实现夹具的夹紧,需要在夹具底板6和夹具顶板8上留有夹具底板通孔7和夹具顶板通孔9以便通过螺栓锁紧。

49.再将装有带有曲面底部贯通微凹槽2的模板1、成形箔材3和涂有吸收层4的透光玻璃板5的夹具放置于纳秒激光加工系统平台上,通过微调夹具,使夹具上待扫描冲击成形的区域处于纳秒激光加工系统的加工幅面之内,且曲面底部贯通微凹槽模板1上的曲面底部贯通微凹槽2取向与纳秒激光加工系统上的y轴方向一致,通过调整纳秒激光加工系统平台高度或激光头高度使吸收层4在激光束焦平面上下0.5mm范围之内。

50.放置好夹具后,通过软件系统绘制平行线条作为激光扫描路径,平行线条间距取值在70μm到500μm之间,平行线条取向与软件系统的y轴之间的夹角在45

°

到90

°

之间;并将激光功率设置在0.5瓦到18瓦之间;扫描速度根据计算公式v=f

×

d计算设置,其中f为激光脉冲频率,d扫描点间距,取值范围为10μm到40μm之间;扫描次数设置为大于1次且小于5次。

51.准备完毕后,开启激光且开启激光加工系统的振镜扫描,使激光光斑按前述绘制的线条顺序运动,实现离散曲面微结构表面的纳秒激光扫描冲击成形,之后打开夹具,分离透光玻璃板5、成形箔材3和模具钢板,所得的成形箔材即为离散曲面微结构阵列产品14。

52.实施例(成形箔材选用10μm厚的铝箔,模具钢板上的凹槽为激光加工凹槽,凹槽宽度为200μm,玻璃板厚度为5mm,激光能量吸收层材料为工业黑漆,厚度约为50μm,激光加工

系统为波长为1064nm的纳秒光纤激光打标机,激光脉冲宽度为300ns)

53.采用激光直写加工法在7mm厚的模具钢板表面制备槽宽200μm槽深40μm的凹槽阵列表面1,参见附图9。之后对模具钢板表面进行打磨抛光去除表面的溅出物。相继将模具钢板、成形铝箔、涂有黑漆的玻璃板和夹具顶板装到夹具底板上,并通过螺栓锁紧夹具,将准备好的夹具放置于激光加工平台使待冲击部位处于激光加工幅面范围内,微凹槽取向与纳秒激光加工系统上的y轴方向一致,并移动激光头使黑漆处于激光束的焦平面上下0.5mm内。在激光加工系统软件内绘制两条相互平行的线条作为激光扫描路径13,线条间距离为400μm,线条与系统的y轴成90

°

,激光功率设置为18瓦,激光扫描速度设置为400mm/s(根据激光脉冲频率20khz和点间距20μm计算而得),扫描次数设置为1次。准备完毕后,开启激光且开启激光加工系统的振镜扫描,所制备的离散曲面微结构阵列15如附图9所示。

54.本发明方法在纳秒激光冲击成形中,通过限制激光光斑大小并控制激光扫描路径,使成形的微结构既继承模板结构的曲面特性又具有与激光扫描路径相关的尺寸和分布,从而得到了离散曲面微结构阵列表面产品。

55.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

56.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。