一种飞机同向弯边窄长口零件钣金成形方法

1.技术领域

2.本发明涉及航空制造钣金成形技术领域,具体是一种飞机同向弯边“窄长口”零件钣金成形工艺方法。

背景技术:

3.框肋零件在飞机整体框架结构中起到重要作用,框肋零件常常用做飞机翼肋、机身隔框或其他骨架零件,多与蒙皮搭接,在飞机的整体框架中起着重要的作用,担负着控制飞机外形、保证气动外形的作用,直接影响着飞机的外形准确度和结构承载能力。某框肋零件为典型带凸凹曲线同向弯边零件,零件外形呈“窄长口”形状。其腹板面宽度较小且长度较长该类零件一弯边受压应力,另一弯边受拉应力,成形过程复杂。

4.目前该类零件成形工艺一般采用纯手工成形 校正的工艺方案或传统的液压成形工艺,其中纯手工成形和校形过程通常采用“木尖 木榔头”对零件起皱或不贴模处反复进行操作,直至零件最终满足要求,但该零件仅采用手工成形和校正具有以下缺陷:

①

使用“木尖 铝榔头”单次校形区域面积较小,而零件成形后通常变形位置多且变形过程复杂,难以掌握变形规律,因此,需熟练的操作工不断反复使用“木尖 木榔头”对零件所有变形区域进行手工校形直至符合制造依据,除所需时间周期长、劳动强度大外,适用和推广程度差,费时、费力、费人;

②

使用“木尖303 铝榔头101”对零件表面需校形区域a进行校形后,零件表面质量差,会出现一定木尖印记,后续需使用细砂纸不断打磨零件表面,质量差;同时针对“窄长口”零件的不同变形部位,需制做不同形状的“木尖”进行校形和打磨圆滑处理,所需时间较长(如图2所示)。

5.采用传统的液压成形工艺方法虽能在一定程度上解决零件受力不均匀、劳动强度大等缺陷,因零件腹板面通常为曲面,弯边带凸弯边和凹弯边特征,弯边具有拉伸或翻边的性质,材料成形过程中弯曲面过渡处减薄或挤压严重,容易发生起皱或破裂,导致成形质量达不到要求;同时零件成形过程中因模具设计不合理(变形)、材料选择不合理以及产生时效变形等因素,造成模具整个型面在液压成形过程中出现变形以致最终影响零件的成形结果,造成零件贴合面与检验依据不符合,回弹严重,不容易贴膜,除质量达不到要求外,后续所需的手工校正工作量更大,严重制约零件的生产。

技术实现要素:

6.为解决上述问题,本发明提供一种飞机钣金“窄长口”零件成形工艺方法,解决现有“窄长口”零件成形缺陷,减少“零件成形过程中的回弹变形,保证零件最终型面贴合及成形精度,提高零件成形表面质量;减轻成形后的手工校形劳动强度、节省人工成本和提高零件生产效率,同时为后续类似“窄长口”零件成形提供重要指导意义。

7.本发明采用的技术方案是:

一种飞机同向弯边窄长口零件钣金成形方法,包括以下步骤:步骤1、准备零件毛坯,按照零件展开尺寸加氧化耳片进行下料。为保证零件在成形过程中的精度,减小修边、减少定位销对橡皮的损害、方便零件淬火,本发明确定零件毛坯最终的下料尺寸为:“展开外形尺寸 氧化耳片”。

8.步骤2、采用橡皮垫液压成形模具对步骤1的原材料进行液压成形,所述橡皮垫液压成形模具包括液压成形凹模、液压成形凸模、橡皮垫、液压成形凸模底座,所述液压成形凸模采用螺栓连接方式固定在所述液压成形凸模底座上;将零件毛坯、橡皮垫和液压成形凸模和液压成形凸模底座放置在液压机床上,为保证零件不错位及精度和保护橡皮不破坏,将氧化耳片进行开孔,在零件氧化耳片开孔处用大头活动销钉将橡皮垫、零件毛坯和液压成形凸模固定后进行液压成形。为防止液压成形凸模在成形过程中模具型面发生变形,将零件成形模具进行分段设计:液压成形凸模和液压成形凸模底座采用螺栓连接方式进行固定,同时底座结构采用方形结构设计;因零件腹板面通常为曲面且长度较长,零件变形量复杂,液压成形凹模用于零件成形后外侧面的校正,进一步保证零件型面与模具完全贴合,保障零件成形后的精度;步骤3、淬火低温存储待零件液压成形过程中零件毛坯和液压成形凸模型面完全贴合后取出零件放入料框中,随后进行淬火处理,在淬火过程中使用铝丝通过氧化耳片孔上的开孔将零件固定在硝盐槽进行淬火,随后用吊车迅速将料框托起,直接放置在水冷槽进行冷却。零件淬火后要求σb≥390mpa;为缩短铝合金零件件淬火转移时间,避免零件温度下降导致固溶体发生分解, 产生组织偏析,保证零件淬火性能以及提高铝合金零件淬火生产效率,设计一种新型可快速移动的飞机钣金硝盐槽淬火料框,将铝合金零件放置其内进行淬火可保证淬火性能提高淬火效率。料框主要由料框顶部、料框底部、斜撑、吊环和一定数量的铁丝网构成,其中外框结构的斜撑、料框顶部、料框底部和吊环选用一定直径的实心钢圆制成、材料选45#钢。

9.步骤4、手工精校形手工精校形辅助工具主要由凸面板、凹形卡板和胶木榔头。将步骤3淬火冷却后的零件放置在液压成形凸模上后使用不同型面凹形卡板紧靠零件外侧凸面区域,使用胶木榔头对凹形卡板向下捶打对零件外侧进行校形,随后将零件反面放置在液压成形凹模后,使用凸面板和胶木榔头紧靠零件凹形侧边和底面进行锤展,使零件凹形型面完全贴合液压成形凹模 型面,直至最终符合要求,最后同时使用凹形卡板和凸面板进一步校形零件所有型面直至窄长口零件最终完全贴模。

10.进一步地,步骤2中,所述液压成形凸模、液压成形凸模底座和所述大头活动销钉材料选择45#钢,液压成形凹模材料选择q235。因零件成形过程中受力集中液压成形凸模、液压成形凸模底座,为保障模具型面成形过程中因受到较大的压力不发生变形而影响精度,优先选择45#钢;液压成形凹模材料选择q235,除价格相对低廉外,其仅用于零件外侧的手工校正,受力较小;为进一步消除内应力,模具加工前要进行自然失效后重新进行加工和检测。橡皮垫优先选择聚氨酯材料,具有良好的耐油性、耐磨和油形及便于加工等特点,同时为增加材料在液压凸模的流动性及延长橡皮使用寿命,定期使用滑石粉将橡皮进行擦拭。

11.进一步地,步骤4中,所述凸面板的下侧面与其他侧面和零件内侧底面与其他侧面的型面完全一致,其他非成形工作面进行圆角过渡处理,同时凸面板高度比零件内侧深度高。目的是可保证零件成形后“窄长口”零件内侧可直接一步校形操作,内侧可完全贴模;同时凸面板与零件内侧接触面积较大,可减小因木尖与零件内侧接触面积小而导致需不断反复校形的次数,省时省力。

12.进一步地,步骤4中,所述凹形卡板的上侧面与其他侧面和零件外底面与其他侧面的型面完全一致,其他非成形工作面进行圆角过渡处理。凹形卡板型面与制造要求的检验型面一致,用于零件校形操作,同时可设计面积较大的型面将零件其他区域完全覆盖,进一步减轻手工校形工作量和保证校形后型面精度。

13.进一步地,步骤4中,所述胶木榔头一面为开口端,一面为椭头圆面。一方面胶木榔头相比铝榔头使用开口端或椭头圆面能更好有效的向凹形卡板或凸面板施压作用力,使得零件能得到更好的校形力,起到省力的作用,另一方面胶木榔头强加工性能好,方便修搓且使用寿命长。

14.进一步地,步骤4中,所述凹形卡板和凸面板材料选择夹布胶木板,重量较轻且坚固,耐冲击好,可多次承收校形冲击力,同时夹布胶木板拿取方便,省力;韧性较强,不容易断裂,寿命较长;加工容易且成本低。

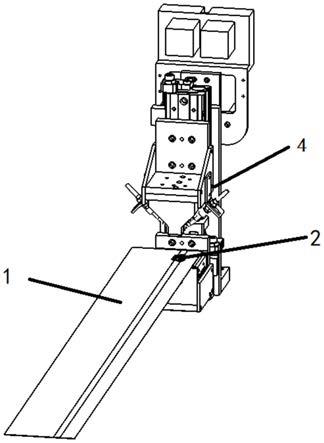

15.进一步地,步骤4中,所述凹形卡板和凸面板在校形之前将全部工作面进行涂油处理。为保证卡板与零件接触过程中保护零件表面,消除印记。

16.本发明的有益效果是:针对常见的“窄长口”零件钣金成形工艺,本发明通过设计一种新的成形工艺:“液压成形工艺 手工精校形工艺”:对液压成形模具和辅助工装设计、下料尺寸和定位方案优化以及淬火要求等最终确定零件新的成形工艺。使用该方案对零件成形后,零件表面质量较高,能与模具完全贴合,满足检验要求;设计的模具回弹及变形明显减轻;生产效率明显提高,劳动强度明显减轻;省时、省力和省人工,普通的飞机钣金工即可完成零件的所有成形操作;同时更为重要的是可为后续类似“窄长口”零件成形及模具提供重要指导意义,具有广泛的适用和推广性。

附图说明

17.图1为本发明典型

″

窄长口

″

零件及展开长度结构示意图,其中,(a) 零件展开尺寸图,(b)

″

窄长口

″

零件结构示意图;图2为原

″

窄长口

″

零件成形示意图;图3为本发明

″

窄长口

″

零件橡皮液压成形示意图,其中,(a)零件主视图;图4为本发明零件液压成形总示意图;图5a为本发明零件液压成形凸模及底座立体图;图5b为本发明零件液压成形凸模及底座俯视图及剖视图,其中,(a) a-a剖视图,(b)b-b剖视图;图6为本发明大头活动销钉结构示意图;图7a为本发明零件液压成形凹模立体图;图7b为本发明零件液压成形凹模主视图及剖视图,其中,(a)a-a 剖视图,(b)b-b剖视图;

图8为本发明凹形卡板手工校形示意图;图9为本发明胶木榔头结构示意图;图10为本发明凹形卡板111的结构示意图;图11为本发明凸面板手工校形示意图;图12为本发明凸面板151的结构示意图;图13为本发明淬火料框二维示意图,其中(a)主视图,(b)a向侧视图。

具体实施方式

18.为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

19.本发明所述的铝合金零件毛料状态为常见的“2a12-o”,其成形主要方法为“液压成形工艺 手工精校形工艺”,零件成形工艺为:“原材料

‑‑‑‑

下料

‑‑‑

液压成形

‑‑‑

淬火

‑‑‑

低温储存

‑‑‑

手工精校形

‑‑‑

成品”。

20.零件采用液压成形工艺作用是:

①

保证零件外形与模具完全贴模,减小零件在成形过程中的回弹变形与减轻零件淬火变形量;

②

其中所发明的液压成形模具能更好的减轻模具加工过程和热处理的变形,从而保证零件在模具校形及检验精度要求。零件液压成形工艺方法优先采用橡皮垫液压成形工艺方案,较橡皮囊液压成形或手工校正工艺具有生产效率高,零件受力均匀表面质量高和所受单位压力高等特点,能一次成形等特点。

21.实施例1如图1至图13所示,一种飞机同向弯边窄长口零件钣金成形方法,包括以下步骤:步骤1、准备零件毛坯,按照零件展开尺寸(如图1(a)所示)加氧化耳片进行下料。为保证零件在成形过程中的精度,减小修边、减少定位销对橡皮的损害、方便零件淬火,本发明确定零件毛坯最终的下料尺寸为:“展开外形尺寸 氧化耳片”。目的是:

①

在模具腹板面零件边缘线外设计一定数量的大头活动销钉保证零件定位准确及保护橡皮垫;

②

利用相关数模分析软件,通过提取零件外形面后,输入弯边几何参数,通过展开工具自动计算得到弯边最终的展开外形,确定零件按展开外形尺寸进行下料,可减小零件修边量;

③

在外形尺寸端头处设计一定数量的氧化耳片,用于大头活动销钉、橡皮垫、零件和液压成形凸模2进行定位方面和淬火拿取方面。其作用是:一方面可保证零件成形过程中不错位,在展开外形端头设计若干氧化耳片;另一方面是淬火过程中可直接通过使用铝丝缠绕在氧化耳片上固定在淬火槽内直接进行淬火操作。

22.步骤2、采用橡皮垫液压成形模具对步骤1的原材料进行液压成形,橡皮垫液压成形模具包括液压成形凹模1、液压成形凸模2、橡皮垫3、液压成形凸模底座4,液压成形凸模2采用螺栓连接方式固定在液压成形凸模底座4上;将零件毛坯5、橡皮垫3和液压成形凸模2和液压成形凸模底座4放置在液压机床上,为保证零件不错位及精度和保护橡皮不破坏,将氧化耳片6进行开设销钉孔71,在零件氧化耳片6开孔处用大头活动销钉7将橡皮垫3、零件毛坯5和液压成形凸模2固定后进行液压成形。设计的液压成形凸模2用于零件的成形,保证零件型面与模具完全贴合。主要特点在于:为防止液压成形凸模2在成形过程中模具型面发生变形,将零件成形模具进行分段设计:液压成形凸模2和液压成形凸模底座4通过螺栓孔10采用螺栓连接方式进行固定,同时底座结构采用方形结构设计;因零件腹板面通常为曲

面且长度较长,零件变形量复杂,液压成形凹模1用于零件成形后外侧面的校正,进一步保证零件型面与模具完全贴合,保障零件成形后的精度。

23.液压成形凸模2、液压成形凸模底座4和大头活动销钉7材料选择45#钢,液压成形凹模1材料选择q235。因零件成形过程中受力集中液压成形凸模2、液压成形凸模底座4,为保障模具型面成形过程中因受到较大的压力不发生变形而影响精度,优先选择45#钢;液压成形凹模1材料选择q235,除价格相对低廉外,其仅用于零件外侧的手工校正,受力较小;为进一步消除内应力,模具加工前要进行自然失效后重新进行加工和检测。橡皮垫3优先选择聚氨酯材料,具有良好的耐油性、耐磨和油形及便于加工等特点,同时为增加材料在液压凸模的流动性及延长橡皮使用寿命,定期使用滑石粉将橡皮进行擦拭。零件与模具接触工作面要求表面粗糙度ra应达到1.6um,其他非工作面进行倒角处理。

24.步骤3、淬火低温存储待零件液压成形过程中零件毛坯5和液压成形凸模2型面完全贴合后取出零件放入料框中,随后进行淬火处理,在淬火过程中使用铝丝通过氧化耳片6上的开孔将零件固定在硝盐槽进行淬火,随后用吊车迅速将料框托起,直接放置在水冷槽进行冷却。零件淬火后要求σb≥390mpa;为缩短铝合金零件件淬火转移时间,避免零件温度下降导致固溶体发生分解, 产生组织偏析,保证零件淬火性能以及提高铝合金零件淬火生产效率,设计一种新型可快速移动的飞机钣金硝盐槽淬火料框,将铝合金零件放置其内进行淬火可保证淬火性能提高淬火效率。料框主要由料框顶部、料框底部、斜撑、吊环和一定数量的铁丝网构成,其中外框结构的斜撑、料框顶部、料框底部和吊环选用一定直径的实心钢圆制成、材料选45#钢。零件半成品应在淬火后90分钟内校正完或进行低温存储,且低温储存时间不超过72h,其目的是为保证铝合金半成品零件经淬火后保存良好塑性,便于后续零件批量生产时容易进行精校形操作,提高零件生产效率。如无法在90min时间校正完或进行低温存储,则零件半成品零件在常温下容易发生自然失效,造成后续校正困难甚至校正过程中容易发生破裂等现象。

25.步骤4、手工精校形“手工精校形工艺”是进一步对零件局部出现的变形进行校正,通过设计简单辅助成形工作替代此前仅使用榔头进行校正,能保证零件表面质量好及明显缩短校正量,提高生产效率。

26.手工精校形辅助工具主要由凸面板15、凹形卡板11和胶木榔头。将步骤3淬火冷却后的零件放置在液压成形凸模2上后使用不同型面凹形卡板11紧靠零件外侧凸面区域,使用胶木榔头14对凹形卡板向下捶打对零件外侧进行校形,随后将零件反面放置在液压成形凹模1后,使用凸面板15和胶木榔头14紧靠零件凹形侧边和底面进行锤展,使零件凹形型面完全贴合液压成形凹模1 型面,直至最终符合要求,最后同时使用凹形卡板11和凸面板15进一步校形零件所有型面直至窄长口零件8最终完全贴模。

27.其中设计的凸面板15要求与零件内侧外形完全一致,即保证凸面板15的下侧面与其他侧面和零件内底面17与其他零件内侧面16的型面完全一致,其他非成形工作面进行圆角过渡处理,同时凸面板15高度比零件内侧深度高。目的是可保证零件成形后“窄长口”零件内侧可直接一步校形操作,内侧可完全贴模;同时凸面板15与零件内侧接触面积较大,可减小因木尖与零件内侧接触面积小而导致需不断反复校形的次数,省时省力(如图11所示,

可使用凸面板151、凸面板152校形)。在使用凸面板15对零件内侧进行校形时方便取拿,操作简单;凸面板校形过程前将全部工作面进行涂油处理,为保证面板与零件接触过程中保护零件表面,消除印记。

28.凹形卡板11主要用于零件凸面及其他区域的成形,可根据零件不同型面区域设计一定数量的凹形卡板11(例如,图8所示的凹形卡板111、凹形卡板112、凹形卡板113),其中要求凹形卡板11的上侧面与其他侧面和零件外底面12与其他零件外侧面13的型面完全一致,其他非成形工作面进行圆角过渡处理。凹形卡板11型面与制造要求的检验型面一致,用于零件校形操作,同时可设计面积较大的型面将零件其他区域完全覆盖,进一步减轻手工校形工作量和保证校形后型面精度。凹形卡板11校形过程前将全部工作面进行涂油处理,为保证卡板与零件接触过程中保护零件表面,消除印记。

29.此校形工具中榔头优先选择胶木榔头,同时对胶木榔头进行简单处理,处理后一面为一字开口端141,一面为椭头圆面142。一方面胶木榔头相比铝榔头使用开口端或椭头圆面能更好有效的向凹形卡板11或凸面板15施压作用力,使得零件能得到更好的校形力,起到省力的作用,另一方面胶木榔头强加工性能好,方便修搓且使用寿命长。

30.凹形卡板11和凸面板15材料选择夹布胶木板,重量较轻且坚固,耐冲击好,可多次承收校形冲击力,同时夹布胶木板拿取方便,省力;韧性较强,不容易断裂,寿命较长;加工容易且成本低。

31.本发明以某一典型飞机钣金“窄长口”零件成形过程进行分析,具体实施如下:零件按展开尺寸和氧化耳片6下料后,首先用滑石粉将橡皮垫3表面进行擦拭后,将液压成形凸模2和液压成形凸模底座4用螺栓进行连接固定后,将零件毛坯5、橡皮垫3和液压成形凸模2和液压成形凸模底座4放置在液压机床上,其中为保证零件不错位及精度和保护橡皮不破坏,将氧化耳片6进行开孔口,在零件氧化耳片6孔处用大头活动销钉7将橡皮垫3、零件毛坯5和液压成形凸模2进行固定后进行液压成形,待零件成形过程中零件毛坯5与液压成形凸模2型面完全贴合后取出零件后,为避免后续淬火变形,可使用橡皮打板对零件局部变形进行少量抽打,保证零件大致贴模,随后进行淬火处理,在淬火过程中使用铝丝通过氧化耳片6的孔将零件进行固定在硝盐槽进行淬火。

32.淬火过程中用吊车通过吊环21将料框托起,随后将带有零件的料框放置在硝盐槽内,按相关操作进行热处理,随后用吊车迅速将料框托起,直接放置在水冷槽进行冷却,冷却完成后将料框放置在水平面上,打开料框一侧,将零件取出即完成铝合金淬火操作。

33.经淬火后,因零件变形复杂,首先检查零件不同起皱或不贴模严重区域,随后将零件放置在液压成形凸模2上后使用不同型面凹形卡板111、凹形卡板112、凹形卡板113进行涂油处理后,将凹形卡板紧靠零件凸面区域,使用胶木榔头14椭头圆面对凹形卡板111、凹形卡板112、凹形卡板113向下捶打。如零件中间区域空,则凹形卡板尽量往零件中间区域进行校形;如零件两端外缘空,中间区域贴模,则凹形卡板尽量往零件两端外缘处进行校形操作;随后先将凸面板151和152工作面先进行涂油处理后,将零件反面放置在液压成形凹模1后,使用凸面板和胶木榔头开口端紧靠零件凹形侧边和底面进行锤展,直至零件凹形型面完全贴合液压成形凹模1 型面,直至最终符合要求;为避免零件校形后再次出现轻微变形,最后可使用凹形卡板111、凹形卡板112、凹形卡板113和凸面板151和152进一步校形零件所有型面直至“窄长口”零件最终完全贴模。

34.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。