1.本发明属于轴承材料技术领域,具体涉及一种带润滑层的高温耐磨性金属基自润滑轴承及其制备方法。

背景技术:

2.双金属自润滑轴承包括基体和摩擦层,基体材料一般是低碳冷轧钢板,摩擦层材料一般是青铜粉,且青铜粉内含有固体润滑剂。在轴承刚开始运转时,摩擦层中的铜合金最开始出现磨损,此时固体润滑剂从铜合金层中释放出来,并形成固体润滑膜,从而降低轴承磨损。但随着使用时间的延长,固体润滑剂含量降低,最终还是会导致轴承磨损严重,进而影响耐高温双金属轴承的使用寿命。因此如何进一步提高上述轴承的耐磨性,且不受摩擦产生的热量影响,还需要进一步的研究。

技术实现要素:

3.为了解决上述技术问题,本发明提供了一种带润滑层的高温耐磨性金属基自润滑轴承及其制备方法。

4.本发明具体是通过如下技术方案来实现的。

5.本发明的第一个目的是提供一种带润滑层的高温耐磨性金属基自润滑轴承,包括钢基体以及位于所述基体内侧的摩擦层,所述摩擦层由以下质量百分数的成分制成:cu 60%~80%、c 0.3%~0.5%、cr 14%~16%、s 0.2%~0.5%、mo 0.4%~0.6%、mn5.1%~10%;

6.所述钢基体和所述摩擦层外还包覆有润滑层,所述润滑层由以下成分制成:液体石蜡、nb4c3,且所述nb4c3添加量是液体石蜡质量的10%~20%。

7.本发明的第二个目的是提供上述带润滑层的高温耐磨性金属基自润滑轴承的制备方法,包括以下步骤:

8.s1、称量以下质量百分数的成分原料:cu 75%~80%、c 0.3%~0.5%、cr 14%~16%、s 0.2%~0.5%、mo 0.4%~0.6%、mn 5.1%~10%;将称取的原料混合均匀,备用;

9.将钢基体加工成无缝钢套;

10.称取nb4c3,并添加至液体石蜡中,分散均匀,制备润滑液;

11.s2、将s1混合后的原料置于高硬度环状磨具中压制,脱模后,获得环状摩擦层;

12.s3、将s2环状摩擦层放入s1无缝钢套中,制备毛坯组合件;

13.s4、将s3毛坯组合件进行烧结处理;

14.s5、真空条件下,将烧结后的毛坯组合件浸入润滑层液中,之后干燥,制备具有耐高温的双金属自润滑轴承。

15.优选的,s1中,将外径8cm,厚度1cm的c45号钢管加工成高度为4cm的无缝钢管套。

16.优选的,s2中,所述压制的压力为200~300mpa。

17.优选的,s3中,所述毛坯组合件中环状摩擦层和所述无缝钢套之间的缝隙为1~3mm。

18.优选的,s4中,将所述毛坯组合件在保护气体氛围下,以2~5℃/min的升温速度升温至800~900℃,保温2~3h后,随炉冷却。

19.本发明与现有技术相比具有如下有益效果:

20.(1)本发明轴承分为三部分,钢基体以及设置在钢基体内侧的摩擦层,与传统的自润滑轴承相比,本发明通过改进传统铜基摩擦层的组成,即在cu中添加c、cr、s、mo、mn,使得轴承在使用过程中,不仅耐高温,而且自润滑性能较好,有效地降低了轴承的摩擦系数,其机理在于:

21.本发明设置的摩擦层由cu 75%~80%、c 0.3%~0.5%、cr 14%~16%、s 0.2%~0.5%、mo 0.4%~0.6%、mn 6%~10%组成;其中,cr元素与c元素作用,形成碳化物耐磨相,并溶入cu中起到固溶强化作用,且cr元素还可与s元素形成硫化物,硫化物在本发明中起到自润滑作用,且s还可与mn形成硫化物,也起到自润滑的作用,mn元素与cr元素作用形成奥氏体化组织,提高材料的耐磨性,mo元素与c元素作用,形成碳化物耐磨相,且在高温时作用明显,即提高了材料的高温耐磨性和强度;

22.在钢基体和摩擦层外还包覆有润滑层,所述润滑层由以下成分制成:液体石蜡、nb4c3,nb4c3具有层状结构,层间是通过弱的范德华力相结合,因此当受到剪切力作用时,可发生层间移位滑动,将其添加至液体石蜡中,可作为功能成分,提高复合材料的抗摩擦性能,在钢基体和摩擦层外涂覆添加有nb4c3的石蜡,进一步提高了轴承的润滑性能;

23.在上述金属组分的基础上,进一步设置润滑层,通过烧结、真空浸润处理,使得润滑液渗入至上述材料内,金属元素在润滑液存在的前提下,自润滑性能进一步提高,且润滑液通过上述工艺,与金属结合紧密,不易分层,有利于在材料表面先形成润滑膜,使用时,位于外层的润滑膜首先起到润滑作用,随着使用时间的延长,浸润在材料内部的润滑液慢慢释放至表面,可延长润滑时间,且由于使用的摩擦层金属元素,本身就具有自润滑功能,即使润滑层消耗尽,轴承也能实现自润滑,降低摩擦损失,通过上述协同作用,可有效延长轴承的使用寿命;

24.(2)本发明提供的上述轴承只需将摩擦层压制成型后与基体烧结,之后真空浸渍所述的润滑层即可制备完成,结处理后,组合件会出现孔隙,采用真空条件,润滑液在真空条件下,自浸润至上述孔隙中,有利于浸润液在轴承表面形成膜层,且渗入组合件内部,膜层与组合件结合牢固,制备方法简单易行,所需设备易得,适合量化生产应用。

附图说明

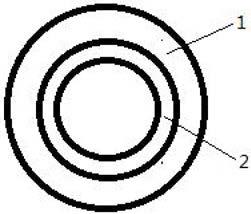

25.图1为本发明提供的带润滑层的高温耐磨性金属基自润滑轴承的剖面结构示意图;

26.其中,1、钢基体,2、摩擦层。

具体实施方式

27.为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例和附图对本发明作进一步说明,但所举实施例不作为对本发明的限定。

28.下述各实施例中所述实验方法和检测方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可在市场上购买得到。

29.本发明提供了一种带润滑层的高温耐磨性金属基自润滑轴承,如图1所示,包括钢基体1以及位于所述钢基体1内侧的摩擦层2,所述摩擦层2由以下质量百分数的成分制成:cu 75%~80%、c 0.3%~0.5%、cr 14%~16%、s 0.2%~0.5%、mo 0.4%~0.6%、mn 5.1%~10%。所述钢基体和所述摩擦层外还包覆有润滑层,所述润滑层由以下成分制成:液体石蜡、nb4c3,且所述nb4c3添加量是液体石蜡质量的10%~20%。通过改进传统铜基摩擦层的组成,即在cu中添加c、cr、s、mo、mn,使得轴承在使用过程中,不仅耐高温,而且自润滑性能较好,有效地降低了轴承的摩擦系数,其机理在于:本发明设置的摩擦层由cu 60%~80%、c 0.3%~0.5%、cr 14%~16%、s 0.2%~0.5%、mo 0.4%~0.6%、mn 5.1%~10%组成;其中,cr元素与c元素作用,形成碳化物耐磨相,并溶入cu中起到固溶强化作用,且cr元素还可与s元素形成硫化物,硫化物在本发明中起到自润滑作用,且s还可与mn形成硫化物,也起到自润滑的作用,mn元素与cr元素作用形成奥氏体化组织,提高材料的耐磨性,mo元素与c元素作用,形成碳化物耐磨相,且在高温时作用明显,即提高了材料的高温耐磨性和强度;上述组分协同作用,提高了轴承摩擦层的机械性能和耐磨性,且可在高温条件下正常使用。

30.上述带润滑层的高温耐磨性金属基自润滑轴承的制备方法,包括以下步骤:

31.s1、称量以下质量百分数的成分原料:cu 75%~80%、c 0.3%~0.5%、cr 14%~16%、s 0.2%~0.5%、mo 0.4%~0.6%、mn 5.1%~10%;将称取的原料混合均匀,备用;

32.称取nb4c3,并添加至液体石蜡中,分散均匀,制备润滑液;

33.将外径8cm,厚度1cm的c45号钢管加工成高度为4cm的无缝钢管套;

34.s2、将s1混合后的原料置于高硬度环状磨具中压制,压制的压力为200~300mpa,脱模后,获得环状摩擦层;

35.s3、将s2环状摩擦层放入s1无缝钢套中,制备毛坯组合件,毛坯组合件中环状摩擦层和所述无缝钢套之间的缝隙为1~3mm;

36.s4、将s3毛坯组合件在保护气体氛围下,以2~5℃/min的升温速度升温至800~900℃,保温2~3h后,随炉冷却;

37.s5、真空条件下,将烧结后的毛坯组合件浸入润滑层液中,制备具有耐高温的双金属自润滑轴承。

38.下面通过实施例1~4来对上述发明内容进行具体说明。

39.实施例1

40.一种带润滑层的高温耐磨性金属基自润滑轴承,包括钢基体以及位于所述基体内侧的摩擦层,所述摩擦层由以下质量百分数的成分制成:cu75%、c 0.5%、cr 16%、s 0.5%、mo 0.6%、mn 7.4%。所述钢基体和所述摩擦层外还包覆有润滑层,所述润滑层由以下成分制成:液体石蜡、nb4c3,且所述nb4c3添加量是液体石蜡质量的10%。

41.上述带润滑层的高温耐磨性金属基自润滑轴承的制备方法,包括以下步骤:

42.s1、称量以下质量百分数的成分原料:cu75%、c 0.5%、cr 16%、s 0.5%、mo 0.6%、mn 7.4%;将称取的原料混合均匀,备用;称取nb4c3,并添加至液体石蜡中,分散均

匀,制备润滑液;

43.将外径8cm,厚度1cm的c45号钢管加工成高度为4cm的无缝钢管套;

44.s2、将s1混合后的原料置于高硬度环状磨具中压制,压制的压力为200~300mpa,脱模后,获得环状摩擦层;

45.s3、将s2环状摩擦层放入s1无缝钢套中,制备毛坯组合件,毛坯组合件中环状摩擦层和所述无缝钢套之间的缝隙为3mm;

46.s4、将s3毛坯组合件在保护气体氛围下,以2℃/min的升温速度升温至800℃,保温3h后,随炉冷却;

47.s5、真空条件下,将烧结后的毛坯组合件浸入润滑层液中,制备具有耐高温的双金属自润滑轴承。

48.实施例2

49.一种带润滑层的高温耐磨性金属基自润滑轴承,包括钢基体以及位于所述基体内侧的摩擦层,所述摩擦层由以下质量百分数的成分制成:cu 80%、c 0.3%、cr 14%、s 0.2%、mo 0.4%、mn 5.1%。所述钢基体和所述摩擦层外还包覆有润滑层,所述润滑层由以下成分制成:液体石蜡、nb4c3,且所述nb4c3添加量是液体石蜡质量的20%。

50.上述带润滑层的高温耐磨性金属基自润滑轴承的制备方法,包括以下步骤:

51.s1、称量以下质量百分数的成分原料:cu 80%、c 0.3%、cr 14%、s 0.2%、mo 0.4%、mn 5.1%;将称取的原料混合均匀,备用;称取nb4c3,并添加至液体石蜡中,分散均匀,制备润滑液;

52.将外径8cm,厚度1cm的c45号钢管加工成高度为4cm的无缝钢管套;

53.s2、将s1混合后的原料置于高硬度环状磨具中压制,压制的压力为200~300mpa,脱模后,获得环状摩擦层;

54.s3、将s2环状摩擦层放入s1无缝钢套中,制备毛坯组合件,毛坯组合件中环状摩擦层和所述无缝钢套之间的缝隙为2mm;

55.s4、将s3毛坯组合件在保护气体氛围下,以4℃/min的升温速度升温至850℃,保温2h后,随炉冷却;

56.s5、真空条件下,将烧结后的毛坯组合件浸入润滑层液中,制备具有耐高温的双金属自润滑轴承。

57.实施例3

58.一种带润滑层的高温耐磨性金属基自润滑轴承,包括钢基体以及位于所述基体内侧的摩擦层,所述摩擦层由以下质量百分数的成分制成:cu 75%、c 0.4%、cr 15%、s 0.4%、mo 0.5%、mn 8.7%。

59.上述带润滑层的高温耐磨性金属基自润滑轴承的制备方法,包括以下步骤:

60.s1、称量以下质量百分数的成分原料:cu 75%、c 0.4%、cr 15%、s 0.4%、mo 0.5%、mn 8.7%;将称取的原料混合均匀,备用;

61.将外径8cm,厚度1cm的c45号钢管加工成高度为4cm的无缝钢管套;

62.s2、将s1混合后的原料置于高硬度环状磨具中压制,压制的压力为300mpa,脱模后,获得环状摩擦层;

63.s3、将s2环状摩擦层放入s1无缝钢套中,制备毛坯组合件,毛坯组合件中环状摩擦

层和所述无缝钢套之间的缝隙为3mm;

64.s4、将s3毛坯组合件在保护气体氛围下,以5℃/min的升温速度升温至900℃,保温3h后,随炉冷却;

65.s5、真空条件下,将烧结后的毛坯组合件浸入润滑层液中,制备具有耐高温的双金属自润滑轴承。

66.实施例4

67.一种带润滑层的高温耐磨性金属基自润滑轴承,包括钢基体以及位于所述基体内侧的摩擦层,所述摩擦层由以下质量百分数的成分制成:cu 78%、c 0.3%、cr 14%、s 0.2%、mo 0.5%、mn 7%。所述钢基体和所述摩擦层外还包覆有润滑层,所述润滑层由以下成分制成:液体石蜡、nb4c3,且所述nb4c3添加量是液体石蜡质量的15%。

68.上述带润滑层的高温耐磨性金属基自润滑轴承的制备方法,包括以下步骤:

69.s1、称量以下质量百分数的成分原料:cu 78%、c 0.3%、cr 14%、s 0.2%、mo 0.5%、mn 7%;将称取的原料混合均匀,备用;称取nb4c3,并添加至液体石蜡中,分散均匀,制备润滑液;

70.将外径8cm,厚度1cm的c45号钢管加工成高度为4cm的无缝钢管套;

71.s2、将s1混合后的原料置于高硬度环状磨具中压制,压制的压力为200mpa,脱模后,获得环状摩擦层;

72.s3、将s2环状摩擦层放入s1无缝钢套中,制备毛坯组合件,毛坯组合件中环状摩擦层和所述无缝钢套之间的缝隙为1mm;

73.s4、将s3毛坯组合件在保护气体氛围下,以2℃/min的升温速度升温至800℃,保温2h后,随炉冷却;

74.s5、真空条件下,将烧结后的毛坯组合件浸入润滑层液中,制备具有耐高温的双金属自润滑轴承。

75.对比例1

76.一种带润滑层的高温耐磨性金属基自润滑轴承,包括钢基体以及位于所述基体内侧的摩擦层,所述摩擦层由以下质量百分数的成分制成:cu75.5%、c 0.5%、cr 16%、mo 0.6%、mn 7.4%。所述钢基体和所述摩擦层外还包覆有润滑层,所述润滑层由以下成分制成:液体石蜡、nb4c3,且所述nb4c3添加量是液体石蜡质量的10%。

77.对比例2

78.一种带润滑层的高温耐磨性金属基自润滑轴承,包括钢基体以及位于所述基体内侧的摩擦层,所述摩擦层由以下质量百分数的成分制成:cu75.5%、cr 16%、s 0.5%、mo 0.6%、mn 7.4%。所述钢基体和所述摩擦层外还包覆有润滑层,所述润滑层由以下成分制成:液体石蜡、nb4c3,且所述nb4c3添加量是液体石蜡质量的10%。

79.对比例3

80.一种带润滑层的高温耐磨性金属基自润滑轴承,包括钢基体以及位于所述基体内侧的摩擦层,所述摩擦层由以下质量百分数的成分制成:cu75.6%、c 0.5%、cr 16%、s 0.5%、mn 7.4%。所述钢基体和所述摩擦层外还包覆有润滑层,所述润滑层由以下成分制成:液体石蜡、nb4c3,且所述nb4c3添加量是液体石蜡质量的10%。

81.对比例4

82.一种带润滑层的高温耐磨性金属基自润滑轴承,包括钢基体以及位于所述基体内侧的摩擦层,所述摩擦层由cu 100%制成。所述钢基体和所述摩擦层外还包覆有润滑层,所述润滑层由以下成分制成:液体石蜡、nb4c3,且所述nb4c3添加量是液体石蜡质量的10%。

83.对比例5

84.一种带润滑层的高温耐磨性金属基自润滑轴承,包括钢基体以及位于所述基体内侧的摩擦层,所述摩擦层由以下质量百分数的成分制成:cu75%、c 0.5%、cr 16%、s 0.5%、mo 0.6%、mn 7.4%。

85.下面对上述实施例1~4及对比例1~5中的轴承进行性能检测,结果如表1所示:

86.表1实施例1~4及对比例1~4中的轴承进行性能检测数据

[0087][0088][0089]

由表1可得,与对比例1~4相比,本发明实施例制得的轴承摩擦层的机械性能和耐磨性,且可在高温条件下正常使用。这是因为本发明摩擦层是在cu中添加c、cr、s、mo、mn,使得轴承在使用过程中,不仅耐高温,而且自润滑性能较好,有效地降低了轴承的摩擦系数,其机理在于:本发明设置的摩擦层由cu 60%~80%、c 0.3%~0.5%、cr 14%~16%、s 0.2%~0.5%、mo 0.4%~0.6%、mn 5.1%~10%组成;其中,cr元素与c元素作用,形成碳化物耐磨相,并溶入cu中起到固溶强化作用,且cr元素还可与s元素形成硫化物,硫化物在本发明中起到自润滑作用,且s还可与mn形成硫化物,也起到自润滑的作用,mn元素与cr元素作用形成奥氏体化组织,提高材料的耐磨性,mo元素与c元素作用,形成碳化物耐磨相,且

在高温时作用明显,即提高了材料的高温耐磨性和强度;且与对比例5相比,实施例1耐磨擦性能较好,这说明本技术润滑层可提高轴承的润滑性能,在钢基体和摩擦层外还包覆有润滑层,所述润滑层由以下成分制成:液体石蜡、nb4c3,nb4c3具有层状结构,层间是通过弱的范德华力相结合,因此当受到剪切力作用时,可发生层间移位滑动,将其添加至液体石蜡中,可作为功能成分,提高复合材料的抗摩擦性能,在钢基体和摩擦层外涂覆添加有nb4c3的石蜡,进一步提高了轴承的润滑性能;上述组分协同作用,从而提高了轴承摩擦层的机械性能和耐磨性,且可在高温条件下正常使用。上述轴承只需将摩擦层压制成型后与基体烧结,之后浸渍所述的润滑层,即可制备完成,制备方法简单易行,所需设备易得,适合量化生产应用。

[0090]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。