1.本发明涉及金刚石技术领域,具体为一种高性能金刚石复合片及其制造工艺。

背景技术:

2.金刚石复合片主要是由硬质合金、金刚石微粉、金属结合剂(催化剂)等材料组成,通过在高温高压下烧结的方式,使金刚石微粉之间形成d-d共价键,从而形成超硬材料烧结体,其中结合剂(催化剂)在复合片中的作用是对金刚石微粉碳源进行溶解再结晶,使金刚石微粉在再结晶过程中交互生长在一起。

3.目前金刚石复合片结合剂(催化剂)采用的多为钴粉、镍粉、铁粉及其合金粉末等,由于金刚石的密度为3.5g/cm

3,

而金属钴、镍、铁及其合金的密度约为7.8~8.9g/cm3,其较大的密度差异导致其混合料均匀性较差;在高温高压合成过程中,金属结合剂(催化剂)需先对金刚石微粉与其接触部分进行溶解,当金属固溶体的碳浓度相对金刚石达到饱和后,金属-碳熔体析出金刚石,受混合料均匀性影响,部分混合料间隙较大,外部压力无法完全对混合料进行压实,金刚石颗粒与结合剂接有效触面积小,导致结合剂对微粉的溶解后析出不充分,生成的d-d键较少,金刚石复合片的抗冲击性耐磨性等综合性能较差。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种高性能金刚石复合片及其制造工艺,解决了金刚石复合片性能差的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种高性能金刚石复合片的制造工艺,包括如下步骤:

8.(1)混料:金刚石微粉和结合剂充分混合均匀;

9.(2)组装:将硬质合金基体、混合均匀的金刚石微粉及结合剂进行组装;

10.(3)烧结:采用高温高压烧结工艺,烧结合成出高性能新型结合剂金刚石复合片;

11.所述结合剂是含碳的金属材料,且碳含量的最大值是结合剂熔融状态下的饱和值

12.优选的,所述结合剂中的金属是钴、镍、铁中的一种或者多种。

13.优选的,所述结合剂中的碳可以是石墨、石墨烯、无定形碳。

14.优选的,所述金刚石微粉和结合剂按照重量百分比为:金刚石微粉80~99%,余量为结合剂。

15.优选的,所述结合剂的粒度范围d50在0-20m。

16.优选的,所述金刚石微粉粒度范围d50在0-50m。

17.优选的,所述刚石微粉可以是单一粒度,也可以是多种粒度的组合。

18.优选的,所述硬质合金基体为钴金属重量占比8~20%碳化钨硬质合金。

19.优选的,所述步骤(3)中烧结压力范围在4.5gpa~10gpa、烧结成型的温度范围在

1100~2000℃、烧结时间在10-1500s。

20.一种金刚石复合片,根据一种高性能金刚石复合片的制造工艺生产。

21.(三)有益效果

22.本发明提供了一种高性能金刚石复合片及其制造工艺。具备以下有益效果:

23.本发明,通过使用含碳的金属熔体结合剂合成金刚石复合片,合成过程中结合剂中的碳本身可直接析出转化成金刚石,减少对金刚石微粉的溶解再析出过程,同时也进一步增加了析出的金刚石在金刚石微粉间隙处的填充,在金刚石微粉间形成了更多共价键,提高了金刚石复合片的抗冲击性能和耐磨性能。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例:

26.一种高性能金刚石复合片的制造工艺,包括如下步骤:

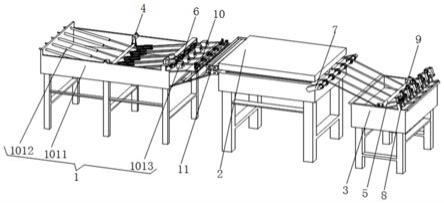

27.(1)混料:金刚石微粉和结合剂充分混合均匀,混料方式可采用研磨混料、球磨混料、震动混料或专利“202010579730.7”的等混料方式,其目的在于将原材料混合均匀;

28.(2)组装:将硬质合金基体、混合均匀的金刚石微粉及结合剂进行组装,混合料放入金属屏蔽杯中进行内组装,再与叶蜡石组装块、盐管、碳管、镁管等进行外组装,最终组装成可用于合成的叶蜡石组装块,具体组装块结构可参考2014206354359、202121300420.3、202120159318.x、201910771712.6、201820377284.x等专利;

29.(3)烧结:采用高温高压烧结工艺,烧结合成出高性能新型结合剂金刚石复合片;

30.结合剂是含碳的金属材料,且碳含量的最大值是结合剂熔融状态下的饱和值,类似于物质在溶剂的溶解,碳的用量应满足结合剂在溶解状态下能够完全溶解。

31.结合剂中的金属是钴、镍、铁中的一种或者多种,结合剂中的碳可以是石墨、石墨烯、无定形碳。

32.金刚石微粉和结合剂按照重量百分比为:金刚石微粉80~99%,余量为结合剂。

33.结合剂的粒度范围d50在0-20m,金刚石微粉粒度范围d50在0-50m,刚石微粉可以是单一粒度,也可以是多种粒度的组合。

34.硬质合金基体为钴金属重量占比8~20%碳化钨硬质合金。

35.步骤(3)中烧结压力范围在4.5gpa~10gpa、烧结成型的温度范围在1100~2000℃、烧结时间在10-1500s。

36.一种金刚石复合片,根据一种高性能金刚石复合片的制造工艺生产。

37.本处提供一种具体的生产流程:选用第一粒度的金刚石微粉中值d50为10m,第二粒度的金刚石微粉中值d50为15m;选用含石墨饱和的钴熔体作为结合剂,粒度中值d50为3m;

38.第一粒度、第二粒度的金刚石微粉的重量比例为3:7,结合剂的添加比例为4%;将以上金刚石微粉和结合剂材料混合均匀;

39.将混好的原材料与硬质合金基体以及辅助材料组装成合成块;

40.将组装好的合成块在5gpa压力下和1400℃温度环境下进行烧结600s。

41.经检测,通过该结合剂合成出的金刚石复合片较使用传统金属结合剂合成出的金刚石复合片耐磨性提高15%以上,抗冲击强度提高10%以上。

42.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

技术特征:

1.一种高性能金刚石复合片的制造工艺,其特征在于,包括如下步骤:(1)混料:金刚石微粉和结合剂充分混合均匀;(2)组装:将硬质合金基体、混合均匀的金刚石微粉及结合剂进行组装;(3)烧结:采用高温高压烧结工艺,烧结合成出高性能新型结合剂金刚石复合片;所述结合剂是含碳的金属材料,且碳含量的最大值是结合剂熔融状态下的饱和值。2.根据权利要求1所述的一种高性能金刚石复合片的制造工艺,其特征在于:所述结合剂中的金属是钴、镍、铁中的一种或者多种。3.根据权利要求1一种高性能金刚石复合片提出的制造工艺,其特征在于:所述结合剂中的碳可以是石墨、石墨烯、无定形碳。4.根据权利要求1所述的一种高性能金刚石复合片的制造工艺,其特征在于:所述金刚石微粉和结合剂按照重量百分比为:金刚石微粉80~99%,余量为结合剂。5.根据权利要求1所述的一种高性能金刚石复合片的制造工艺,其特征在于:所述结合剂的粒度范围d50在0-20μm。6.根据权利要求1所述的一种高性能金刚石复合片的制造工艺,其特征在于:所述金刚石微粉粒度范围d50在0-50μm。7.根据权利要求6所述的一种高性能金刚石复合片的制造工艺,其特征在于:所述刚石微粉可以是单一粒度,也可以是多种粒度的组合。8.根据权利要求1所述的一种高性能金刚石复合片的制造工艺,其特征在于:所述硬质合金基体为钴金属重量占比8~20%碳化钨硬质合金。9.根据权利要求1所述的一种高性能金刚石复合片的制造工艺,其特征在于:所述步骤(3)中烧结压力范围在4.5gpa~10gpa、烧结成型的温度范围在1100~2000℃、烧结时间在10-1500s。10.一种金刚石复合片,根据权利要求1-9任意一项所述的一种高性能金刚石复合片的制造工艺生产。

技术总结

本发明提供一种高性能金刚石复合片及其制造工艺,涉及金刚石领域。该高性能金刚石复合片,按照重量百分比,包括粒度D50在0~50μm的金刚石微粉80~99%,余量为粒度范围D50在0~20μm的结合剂,所述结合剂是碳和金属的混合物,且碳含量的最大值是结合剂熔融状态下的饱和值以及根据一种高性能金刚石复合片提出的制造工艺,包括步骤一:将金刚石微粉和结合剂进行充分混合;步骤二:预先放置钴含量为8~20%碳化钨硬质合金,接着将金刚石微粉和结合剂的混合物置于模具中加热加压烧结成型。使用含碳的金属熔体结合剂合成金刚石复合片,合成过程中结合剂中的碳本身可直接析出转化成金刚石,减少对金刚石微粉的溶解再析出过程,金刚石复合片具有高耐磨性。刚石复合片具有高耐磨性。

技术研发人员:孙如芳 韩欣 骈小璇 刘俊龙 焦晓晨 秦伟丽 董瑞

受保护的技术使用者:郑州新亚复合超硬材料有限公司

技术研发日:2021.12.24

技术公布日:2022/4/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。