1.本发明涉及垃圾焚烧技术领域,特别涉及一种一体式垃圾焚烧运输装置。

背景技术:

2.垃圾焚烧处是城市生活垃圾无害化处理的常见方式,且随着城市生活垃圾成分的改变,可燃物质的增多,垃圾焚烧处理的比重逐步提升,已经成为垃圾处理的主要方式,在现有焚烧处理工艺中垃圾焚烧装置作为垃圾焚烧工艺中的核心设备,往往存在着燃烧不完全的问题,而且焚烧后的粉末和块状灰渣统一处理,其处理效果往往达不到工艺要求。

技术实现要素:

3.有鉴于此,本发明提供一种一体式垃圾焚烧运输装置,该装置具有上下设置有两层焚烧室,可使得垃圾燃烧充分,利于提高垃圾处理效率,同时可将焚烧后的粉末状灰渣以及块状分离后运输至相应的区域。

4.本发明的一体式垃圾焚烧运输装置,包括焚烧塔以及与焚烧塔底部连接的分料器,所述焚烧塔内上下设置有上燃烧盘和下燃烧盘,所述焚烧塔内位于上燃烧盘上方设置有用于与上燃烧盘配合使用的上燃烧器、位于下燃烧盘上方设置有用于与下燃烧盘配合使用的下燃烧器,所述上燃烧盘上具有上漏孔,所述下燃烧盘上具有下漏孔,所述上漏孔使得上燃烧盘上焚烧后的垃圾向下掉落至下燃烧盘上,所述下漏孔使得下燃烧盘上焚烧后的垃圾向下掉落至焚烧塔底,所述分料器用于承接燃烧塔中掉落的灰渣,且将灰渣分类为粉末灰渣以及块状灰渣。

5.进一步,还包括与分料器连接的粉末灰渣运输装置和块状灰渣运输装置以及与粉末灰渣运输装置末端连接的挤压成型装置,所述分料器将灰渣分类完成后将粉末灰渣供给至粉末灰渣运输装置内、将块状灰渣供给至块状灰渣运输装置内,所述挤压成型装置用于承接粉末灰渣运输装置运输的粉末灰渣并将粉末灰渣挤压成块状。

6.进一步,所述分料器包括可被驱动转动的分料盘以及架空安装于分料盘上的筛网,所述筛网与分料盘之间形成粉末灰渣容置腔,所述分料盘周向围绕设置有挡料环,所述挡料环上具有粉末灰渣出料口和块状灰渣出料口,所述粉末灰渣出料口为开设于挡料环上并与粉末灰渣容置腔连通的通孔,所述块状灰渣出料口为开设于挡料环上沿的凹槽,所述凹槽底部低于或平齐于分料盘边沿处。

7.进一步,所述上燃烧盘包括伞形的上盘体、连接于上盘体中部的上供气筒以及上支撑架,所述上燃烧盘外圆直径小于焚烧塔内径,所述上燃烧盘外圆与焚烧塔内圆之间形成环形上漏孔,所述上燃烧盘支撑于上支撑架上,所述上支撑架固定于焚烧塔内壁,所述供气筒上周向分布有多个上供风孔,所述上供风孔斜向开设并朝向上盘体上表面,所述焚烧塔外接有上供风管,所述上供风管与上供气筒内腔连通。

8.进一步,所述下燃烧盘包括呈倒置伞形的下盘体,所述下盘体中部开设有圆孔形成下漏孔,所述下盘体外圆与焚烧塔内圆密封连接,所述下盘体边缘具有向上凸起形成的

环形挡缘,所述环形挡缘内具有环形风腔,所述焚烧塔外接有下供风管,所述下供风管与环形风腔连通,所述挡缘内圆处周向分布有多个下供气孔,所述下供气孔斜向设置并朝向下盘体上表面。

9.进一步,还包括设置于焚烧塔内的缓冲盘,所述缓冲盘位于下燃烧盘下方,所述缓冲盘包括外环以及呈辐射状连接于外环内的缓冲条。

10.进一步,所述挤压成型装置包括挤压模以及安装于挤压模内腔中并可被驱动上下运行的挤压板,所述挤压模内位于挤压板下方具有用于与挤压板配合的储料槽,所述挤压模上具有用于与粉末灰渣运输装置连接的进料口,所述进料口与储料槽之间具有导流斜面,所述导流斜面向储料槽侧斜向下倾斜。

11.进一步,所述粉末灰渣运输装置包括斜置设置的回转运输筒以及用于驱动回转运输筒转动的回转驱动装置,所述挤压成型装置连接于回转运输筒低侧端,所述回转运输筒高侧端与分料器连接。

12.进一步,所述挤压成型装置还包括内侧推板、外侧推板以及推板驱动装置,所述内侧推板和外侧推板之间通过连杆连接,所述挤压模侧部开设有与储料槽连通的卸料口,所述推板驱动装置可驱动内侧推板和外侧推板水平滑动形成卸料状态和压料状态,所述压料状态时,外侧推板被驱动向内滑动密封于卸料口处,内侧推板贴合于储料槽内侧壁,所述卸料状态时,外侧推板被驱动向外滑动打开卸料口,内侧推板向外推动成型块并将成型块推至卸料口外侧。

13.进一步,所述焚烧塔包括由上至下顺序连接的上塔体、中塔体、下塔体以及出料塔,所述上燃烧盘夹持设置于上塔体以及中塔体之间,所述下燃烧盘夹持设置于中塔体和下塔体之间,所述缓冲盘夹持设置于下塔体和出料塔之间,所述分料器连接于出料塔底部。

14.本发明的有益效果:

15.本发明中通过多层焚烧塔、分料器以及多个运输装置,实现了本装置大容量处理能力、高效焚烧、以及灰渣分类处理多重功能于一体,使得垃圾焚烧处理效率以及灰渣运输处理效率同步提高,利于提高整个垃圾处理的效率;

16.本发明通过上下两层焚烧室,可提高垃圾焚烧处理能力,并且可使得垃圾燃烧充分,利于提高垃圾处理效率,而且垃圾焚烧后从上至下自然掉落在焚烧塔底部,在焚烧过程中无需运输装置对焚烧的垃圾运输,可简化垃圾焚烧工艺;

17.本发明中上供气筒内的气体通过上供风孔引导至上盘体上表面处,为上盘体上的垃圾燃烧提供充足的氧气,利于提高燃烧效率,而且上盘体上表面呈锥形面,利于新加入的垃圾掉落在上盘体后周向扩散并利于推动燃烧后的垃圾向下滑动经上漏孔落在下燃烧盘外围处,下供风管中通入的新鲜空气进入环形风腔内并及经过下供气孔周向向下盘体上表面流动,为下盘体上的垃圾焚烧提供足够的氧气,上方的垃圾不断的掉落在下盘体外围处并推动下盘体上焚烧后的垃圾沿锥形面向中心处滑动,并经过下漏孔落下,通过上燃烧盘和下燃烧盘的配合,使得加入的垃圾由上燃烧盘中心处向外扩散掉落在下燃烧盘外围处,然后向下燃烧盘中心处集合掉落在焚烧塔底部,垃圾在上燃烧盘和下燃烧盘上径向折返,增大垃圾的焚烧路径,在垃圾转移过程中,利于垃圾的翻转,提高垃圾焚烧效率,利于垃圾充分燃烧。

18.本发明可通过分料器可用于承接焚烧塔内焚烧后的灰渣,并将灰渣中的粉末灰渣

和块状灰渣分类,其中粉末灰渣被运输至挤压成型装置中挤压成块,利于后期集中掩埋或其他处理工艺,块状灰渣运输装置可被运输至相应的区域实现回收或者其他处理工艺;

19.本发明中灰渣掉落在筛网上时,粉末灰渣透过筛网掉落在分料盘上,块状灰渣留在筛网上,分料盘被驱动转动时,通过离心力使得粉末灰渣和块状灰渣径向向外围滑动,挡料环用于阻挡灰渣继续径向滑动,并保证粉末灰渣通过粉末灰渣出料口滑出灰渣容置腔,同时保证块状灰渣通过块状灰渣出料口脱离筛网,分料盘的转动即利于粉末灰渣与块状灰渣的分类,也利于两种灰渣的输送;

20.本发明中挤压成型装置通过储料槽和挤压板的配合利于对粉末灰渣的挤压成型,同时配合内、外推板利于将挤压后的成型块卸料,便于连续的挤压成型操作,有助于提高挤压成型效率。

附图说明

21.下面结合附图和实施例对本发明作进一步描述。

22.图1为本发明结构示意图;

23.图2为焚烧塔结构示意图;

24.图3为上燃烧盘结构示意图;

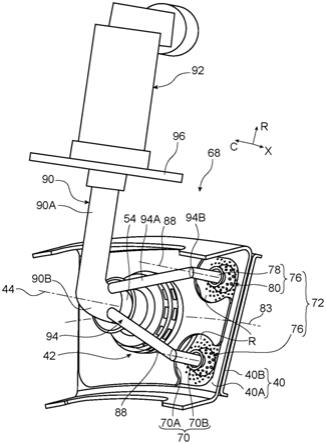

25.图4为上燃烧盘平面结构示意图;

26.图5为下燃烧盘结构示意图;

27.图6为缓冲盘结构示意图;

28.图7为缓冲盘平面结构示意图;

29.图8为本发明局部结构示意图;

30.图9为分料器结构示意图;

31.图10为挤压成型装置结构示意图;

32.图11为挤压成型装置剖视结构示意图;

具体实施方式

33.如图所示,本实施例提供了一种一体式垃圾焚烧运输装置,该装置包括立式焚烧塔以及连接于立式焚烧塔底部的灰渣转运处理装置,本实施例中以立式焚烧塔以及灰渣转运处理装置两个大板块对整个焚烧运输一体机进行说明;

34.其中立式焚烧塔包括焚烧塔10,所述焚烧塔内上下设置有上燃烧盘11和下燃烧盘12,所述焚烧塔内位于上燃烧盘上方设置有用于与上燃烧盘配合使用的上燃烧器13、位于下燃烧盘上方设置有用于与下燃烧盘配合使用的下燃烧器14,所述上燃烧盘上具有上漏孔,所述下燃烧盘上具有下漏孔,所述上漏孔使得上燃烧盘上焚烧后的垃圾向下掉落至下燃烧盘上,所述下漏孔使得下燃烧盘上焚烧后的垃圾向下掉落至焚烧塔底。结合附图所示,焚烧塔的顶部为进料口,焚烧塔的顶部外接有加料仓60,加料仓上设置有加料斗61,加料仓内设置有链式输送机62,链式输送机末端通过加料斜面与焚烧塔的进料口连接,外部通过加料斗将垃圾加入链式输送机上并通过链式输送机将垃圾输送至加料斜面处,垃圾通过加料斜面滑入焚烧塔内;焚烧塔内在上燃烧盘上设置有多个上燃烧器并围绕上燃烧盘设置,在下燃烧盘上设置有多个下燃烧器并围绕下燃烧器设置,上燃烧器和下燃烧器可采用燃油

燃烧器、燃煤燃烧器或电力燃烧器,上燃烧器和下燃烧器采购现有设备,具体不在赘述;焚烧塔从最上方的加料口加料后,加入的垃圾掉落在上燃烧盘上经过初步燃烧,随着不断加料,焚烧后的垃圾会沿着上漏孔掉落在下燃烧盘上,并在下燃烧盘上继续焚烧,通过上下两层焚烧室,可提高垃圾焚烧处理能力,并且可使得垃圾燃烧充分,利于提高垃圾处理效率,而且垃圾焚烧后从上至下自然掉落在焚烧塔底部,在焚烧过程中无需运输装置对焚烧的垃圾运输,可简化垃圾焚烧工艺。

35.本实施例中,所述上燃烧盘11包括伞形的上盘体11a、连接于上盘体中部的上供气筒11b以及上支撑架11c,所述上燃烧盘外圆直径小于焚烧塔内径,所述上燃烧盘外圆与焚烧塔内圆之间形成环形上漏孔,所述上燃烧盘支撑于上支撑架11c上,所述上支撑架固定于焚烧塔内壁,所述供气筒上周向分布有多个上供风孔11d,所述上供风孔11d斜向开设并朝向上盘体11a上表面,所述焚烧塔外接有上供风管15,所述上供风管与上供气筒内腔连通。结合附图所示,上供气筒下端开口用于与上供风管连接,上盘体外套于上供气筒上并与上供气筒固定连接,上支撑架为固定连接于上供气筒外圆呈十字分布的连杆,上支撑架夹持于上塔体10a和中塔体10b之间,而且上盘体11a支持于上支撑架上,上供气筒内的气体通过上供风孔11d引导至上盘体上表面处,为上盘体上的垃圾燃烧提供充足的氧气,利于提高燃烧效率,而且上盘体11a上表面呈锥形面,利于新加入的垃圾掉落在上盘体后周向扩散并利于推动燃烧后的垃圾向下滑动经上漏孔落在下燃烧盘上,上盘体11a的锥度不宜过大,以防止新加入的垃圾顺着上盘体滑动至上漏孔处。

36.本实施例中,所述下燃烧盘12包括呈倒置伞形的下盘体12a,所述下盘体12a中部开设有圆孔形成下漏孔,所述下盘体外圆与焚烧塔内圆密封连接,所述下盘体边缘具有向上凸起形成的环形挡缘12b,所述环形挡缘内具有环形风腔,所述焚烧塔外接有下供风管16,所述下供风管与环形风腔连通,所述挡缘内圆处周向分布有多个下供气孔12c,所述下供气孔斜向设置并朝向下盘体上表面。结合附图所示,上盘体和下盘体同轴设置,经过上漏孔落下的垃圾掉落在下盘体外围处,下供风管16中通入的新鲜空气进入环形风腔内并经过下供气孔周向向下盘体上表面流动,为下盘体上的垃圾焚烧提供足够的氧气,上燃烧盘上的垃圾经过上漏孔掉落在下盘体外围处,防止掉落的垃圾直接经过下漏孔落在焚烧塔底部,上方的垃圾不断的掉落在下盘体外围处并推动下盘体上焚烧后的垃圾沿锥形面向中心处滑动,并经过下漏孔落下。下盘体的锥度不宜过大,防止落下的垃圾顺着下盘体滑动至下漏孔处,通过上燃烧盘和下燃烧盘的配合,使得加入的垃圾由上燃烧盘中心处向外扩散掉落在下燃烧盘外围处,然后向下燃烧盘中心处集合掉落在焚烧塔底部,垃圾在上燃烧盘和下燃烧盘上径向折返,增大垃圾的焚烧路径,在垃圾转移过程中,利于垃圾的翻转,提高垃圾焚烧效率,利于垃圾充分燃烧。

37.本实施例中,还包括设置于焚烧塔内的缓冲盘17,所述缓冲盘位于下燃烧盘12下方,所述缓冲盘17包括外环17a以及呈辐射状连接于外环内的缓冲条17b。缓冲条为钢条,结合附图所示,缓冲盘与下燃烧盘同轴设置,经过下燃烧盘掉落的灰渣可经过缓冲盘缓冲,减小掉落的冲击力,而且通过辐射状的缓冲条利于对掉落下来的较大块状灰渣切割,以减小灰渣的粒度,利于灰渣后续处理工艺的进行,其中挡缘12b和外环17a外圆具有径向向外突出形成的卡环,该卡环卡接于相邻的两个塔体之间。

38.本实施例中,所述上燃烧盘还包括若干个连接于上盘体上表面的分隔板11e,各分

隔板周向均匀分布将上盘体上方分隔为若干个扇形焚烧区,所述上供气筒通过上供风孔11d用于向各扇形焚烧区通风。每个扇形焚烧区均对应有供风孔,以保证新鲜空气可供入相应的焚烧区,新鲜的空气直接供入焚烧区,利于提高燃烧效率,而且通过分隔板利于垃圾的周向均匀分布,防止垃圾堆积,提高垃圾燃烧效率。

39.本实施例中,所述焚烧塔10包括由上至下顺序连接的上塔体10a、中塔体10b、下塔体10c以及出料塔10d,所述上燃烧盘11夹持设置于上塔体以及中塔体之间,所述下燃烧盘12夹持设置于中塔体和下塔体之间,所述缓冲盘夹持设置于下塔体和出料塔之间。上塔体10a、中塔体10b、下塔体10c以及出料塔10d之间均密封连接,出料塔底部连接有输送装置用于将灰渣输送至相应的区域,焚烧塔为分段式结构,利于现场组装,而且利于燃烧盘以及缓冲盘的安装,在实际焚烧过程中,焚烧塔外围应包裹有隔热套,以降低热量损耗。

40.本实施例中,所述焚烧塔10上端设置有加料口,所述加料口处设置有漏斗状的导流环18,所述导流环的出口与上燃烧盘11同轴设置。结合附图所示,上塔体10a的上端为加料口,上塔体的上端为波纹结构,上塔体内壁固定连接有内衬环19,内衬环和上塔体之间合围成了中空的气腔,在该气腔内通入高温气体以保证上塔体靠近加料口处的位置温度较高,其中导流环固定连接于内衬环内壁上,通过加料口加入的垃圾在内衬环对应的区域内被初步加热,利于提高垃圾的初始温度,以保证垃圾掉落在上燃烧盘上时的焚烧效率,其中导流环18和上盘体11a同轴布置,通过导流环使得加入的垃圾落在上燃烧盘的中心处并将上燃烧盘中心处燃烧后的垃圾向外推动,利于保证新加入的垃圾落在上燃烧盘上,且燃烧后的垃圾被向外推动从上漏孔落在下燃烧盘上,利于保证整个焚烧工序有序进行。

41.本实施例中,所述上燃烧盘上表面径向开设有多个上通风槽11f,所述上通风槽延伸至上燃烧盘外圆处。所述下燃烧盘上表面径向开设有多个下通风槽12d,所述下通风槽延伸至下燃烧盘内圆处。结合附图所示,上通风槽和下通风槽呈辐射状分布,使得垃圾底部具有空气腔,利于新鲜空气的输送,进而提高燃烧效率,而且上通风槽和下通风槽利于引导风流沿着锥形面流动,可推动上燃烧盘和下燃烧盘上的灰烬沿锥形面流动落在下层空间内。

42.其中灰渣转运处理装置包括用于与焚烧塔底部连接的分料器20、与分料器连接的粉末灰渣运输装置30和块状灰渣运输装置40以及与粉末灰渣运输装置30末端连接的挤压成型装置50,所述分料器20用于承接燃烧塔中的灰渣,且将灰渣分类为粉末灰渣以及块状灰渣并将粉末灰渣供给至粉末灰渣运输装置30内、将块状灰渣供给至块状灰渣运输装置40内,所述挤压成型装置50用于承接粉末灰渣运输装置30运输的粉末灰渣并将粉末灰渣挤压成块状。结合附图所示,粉末灰渣运输装置30和块状灰渣运输装置40设置于分料器20的两侧,灰渣运输装置30和块状灰渣运输装置40可以为皮带运输装置或者其他已知的运输装置,分料器20可将灰渣中的粉末灰渣和块状灰渣分类,其中粉末灰渣被运输至挤压成型装置中挤压成块,利于后期集中掩埋或其他处理工艺,块状灰渣运输装置40可被运输至相应的区域实现回收或者其他处理工艺。

43.本实施例中,所述分料器20包括可被驱动转动的分料盘21以及架空安装于分料盘上的筛网22,所述筛网与分料盘之间形成粉末灰渣容置腔23,所述分料盘周向围绕设置有挡料环,所述挡料环上具有粉末灰渣出料口24和块状灰渣出料口25,所述粉末灰渣出料口24为开设于挡料环上并与粉末灰渣容置腔连通的通孔,所述块状灰渣出料口25为开设于挡料环上沿的凹槽,所述凹槽底部低于或平齐于分料盘21边沿处。结合附图所示,筛网为圆形

网,分料盘底部连接有分料盘驱动电机27,分料盘通过分料盘驱动电机驱动转动,筛网通过多个竖梁支撑架空设置于分料盘上方,筛网采用金属网,筛网的网孔大小依据实际情况选型,灰渣掉落在筛网上时,粉末灰渣透过筛网掉落在分料盘上,块状灰渣留在筛网上,分料盘被驱动转动时,通过离心力使得粉末灰渣和块状灰渣径向向外滑动,挡料环围绕分料盘和筛网周围,用于阻挡灰渣继续径向滑动,挡料环还可确保粉末灰渣通过粉末灰渣出料口24径向滑出灰渣容置腔,同时保证块状灰渣通过块状灰渣出料口25脱离筛网,其中粉末灰渣运输装置30正对粉末灰渣出料口24以保证经过粉末灰渣出料口24滑出的灰渣落在粉末灰渣运输装置30内,块状灰渣运输装置40正对块状灰渣出料口25以保证经过块状灰渣出料口25滑出的灰渣落在块状灰渣运输装置40内,分料盘21的转动既利于粉末灰渣与块状灰渣的分类,也利于两种灰渣的输送。

44.本实施例中,所述筛网22中部向上拱起形成圆台状。结合附图所示,筛网中部具有锥形斜面,通过该斜面利于辅助灰渣径向向外滑动,利于粉末灰渣和块状灰渣的分离,同时也利于灰渣向粉末灰渣出料口24和块状灰渣出料口25处滑动。

45.本实施例中,所述粉末灰渣运输装置30包括斜置设置的回转运输筒31以及用于驱动回转运输筒转动的回转驱动装置32,所述挤压成型装置50连接于回转运输筒低侧端,所述回转运输筒高侧端与分料器20连接。结合附图所示,回转运输筒31为长条形圆筒结构,回转驱动装置32为电机,回转运输筒31的两端设置有轴承座33并转动配合安装于轴承座上,回转运输筒31中部传动配合安装有齿圈,回转驱动装置32通过减速器驱动该齿圈转动,进而驱动回转运输筒31转动,回转运输筒31高侧一端与粉末灰渣出料口24正对,粉末灰渣经过回转运输筒31高侧端进入回转运输筒内,并随着回转运输筒的转动持续向回转运输筒的低侧端运输,经过回转运输筒的低侧端进入挤压成型装置50内,为保证良好的输送性能,回转运输筒内圆处可设置有螺旋输送槽,该结构的粉末灰渣运输装置30利于运输输送灰渣,且通过回转运输筒的转动将粉末颗粒搅拌均匀,并利于粉碎灰渣中的较大粒子,提高粉末粒子的粒度均匀度,利于后期的挤压成型。

46.本实施例中,所述挤压成型装置50包括挤压模51以及安装于挤压模内腔中并可被驱动上下运行的挤压板52,所述挤压模内位于挤压板下方具有用于与挤压板配合的储料槽53,所述挤压模上具有用于与粉末灰渣运输装置30连接的进料口,所述进料口与储料槽53之间具有导流斜面54,所述导流斜面向储料槽侧斜向下倾斜。结合附图所示,挤压模51与粉末灰渣运输装置30出口端连接的位置位于导流斜面正上方,使得粉末灰渣被输送至导流斜面上并随着斜面向下滑动至储料槽内,挤压板52通过液压缸驱动可上下滑动,当挤压成型时,挤压板被驱动下行至储料槽内挤压储料槽内的灰渣并使得灰渣形成块状,当挤压完成后,挤压板被驱动上行打开储料槽,通过该结构利于粉末灰渣的成型。

47.本实施例中,所述分料器20还包括用于与焚烧塔底部连接的分料外壳26,所述分料外壳26上开设有分别用于与粉末灰渣运输装置30头部和块状灰渣运输装置40头部对接的开口,所述粉末灰渣运输装置30头部正对粉末灰渣出料口24,所述块状灰渣运输装置40头部正对块状灰渣出料口25。粉末灰渣运输装置30的头部为粉末灰渣运输装置的回转运输筒31的高侧端,块状灰渣运输装置40的头部为块状灰渣运输装置的回转运输筒31的高侧端,结合附图所示,分料外壳顶部与出料塔底部连接,使得焚烧塔内的灰渣可掉落在粉料外壳内部,其中分料器位于缓冲盘正下方,使得灰渣可直接掉落在筛网上,分料外壳26的左右

两侧开设有开口,其中粉末灰渣运输装置30的回转运输筒与左侧开口转动配合,块状灰渣运输装置40的回转运输筒与右侧开口转动配合;分料外壳底部呈圆弧结构,分料盘底部与粉料外壳底部适配,使得分料盘自动定位,分料外壳底部可外接驱动室29,分料盘驱动电机27安装于驱动室内。

48.本实施例中,所述粉末灰渣出料口24和块状灰渣出料口25径向相对。对应于两个出料口的位置,粉末灰渣运输装置30和块状灰渣运输装置40布置于分料外壳的左右两侧,利于整个装置的空间布局。

49.本实施例中,所述挤压成型装置50还包括内侧推板55、外侧推板56以及推板驱动装置57,所述内侧推板55和外侧推板56之间通过连杆56a连接,所述挤压模51侧部开设有与储料槽53连通的卸料口,所述推板驱动装置57可驱动内侧推板55和外侧推板56水平滑动形成卸料状态和压料状态,所述压料状态时,外侧推板56被驱动向内滑动密封于卸料口处,内侧推板贴合于储料槽内侧壁,所述卸料状态时,外侧推板被驱动向外滑动打开卸料口,内侧推板向外推动成型块并将成型块推至卸料口外侧。结合附图所示,储料槽53一侧内凹形成安装槽53a,其中推板驱动装置57安装于安装槽53a内,推板驱动装置57为液压缸,液压缸的输出轴与内侧推板直连,通过液压缸可驱动内侧推板和外侧推板同步滑动,当外侧推板密封于卸料口处时,内侧推板缩进至安装槽内,此时外侧推板和外侧推板与储料槽的侧壁完全平齐,储料槽内形成了较为规整的成型腔,利于粉末灰渣的挤压成型;液压缸驱动内侧推板水平向外滑动时,外侧推板同步向外滑动打开卸料口,同时内侧推板向外推动成型块完成卸料。

50.本实施例中,所述挤压模51上连接有喷雾头58以及加热管59,所述喷雾管58和加热管59位于导流斜面54上方,所述喷雾头58用于向挤压模内喷雾,所述加热管59用于向挤压模内通入热气加热粉末灰渣。喷雾头可才有现有的喷头,用于向粉末灰渣喷水雾,提高灰渣的湿度;同时加热管通入热气对内部灰渣加热,利于灰渣的挤压成型。加热管通过热循环管路63与焚烧塔内腔连接,利用焚烧塔内的废气对挤压模内加热,另外在加料仓60内位于焚烧塔的正上方设置排气管,该排气管外接废气处理装置。

51.本实施例中,所述块状灰渣运输装置40结构与粉末灰渣运输装置30结构相同。结合附图所示,块状灰渣运输装置也采用回转运输筒的结构,利于块状灰渣在转动过程中破碎形成粒度较为均匀的块状结构,利于后期的处理工艺有序进行。

52.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。