1.本发明涉及半导体技术领域,尤其涉及一种半导体反应腔的气路系统、控制方法及半导体加工设备。

背景技术:

2.在晶片的制造过程中,为了使晶片具有特定的图案,需要进行刻蚀工艺。刻蚀工艺中最常用的是等离子体刻蚀,因此,需要用到各种气体,如cf4、c4f6、ar、o2、chf3、c4f6、ch2f2等。

3.现有的刻蚀工艺和刻蚀设备主要存在以下问题:

4.(1)图案化晶片的工艺结束后,从气柜的质量流量控制器到上电极之间,虽然会打开v4阀进行3秒排气,但控制气路进气的17个气动阀与24个三重气体供给气动阀等众多阀门造成残留的气体无法充分排气;

5.(2)虽然从气柜的质量流量控制器开始,辅助阀门(secondary valve)、流量调节装置(orifice)、以及与质量流量控制器相关的气动阀通过v4阀用干泵(dry pump)(=初级泵(roughing pump))来进行3秒排气,但是从气体排放管线(gas discharge line)到腔室的涡轮泵(turbo pump)后的真空管线(vacuum line)连接端的物理距离约5米,压缩的干泵(dry pump)在下夹层(b2f),因此抽运速率(pumping speed)能力低下;

6.(3)因为是运行多腔室系统(multi chamber system)的关系,晶片的图案化工艺(process recipe)或无晶片自动清洁结束后,不会直接进行下一个工序(action),因此会产生等待时间(waiting time),在这样的情况下实行气体管线排放(gas line discharge)时,气体管线里的环境并不相同;

7.(4)无晶片自动清洁工序中会使用特别会影响图案化晶片临界尺寸的o2或cf4,气体管线排放(gas line discharge)时,或腔室中有晶片待机时,根据抽气(pump down)环境的不同,工艺性能(performance)也会有所不同;

8.(5)图案化工艺结束后,调节腔室压力的摆阀(pendulum valve)完全打开(full open)后,利用升降气缸(lifter cylinder)将晶片上升,同时从气柜的质量流量控制器到上电极管线(upper electrode line)之间,用干泵(dry pump)将残留gas排出3秒;

9.①

多腔室(multi chamber)特性的关系,图案化工艺结束后,晶片在腔室中等待;

10.②

从三重气体供给到上电极产生等待时间时,气体管线排气(gas line pump down),因此,各个晶片的气体管线残留量存在差异。

11.(6)从气柜到腔室上电极之间,有质量流量控制器以及最少40个以上的气动阀,因气动阀内部负责阀门开启、关闭的隔板(diaphragm)左、右存在死区(dead volume)与质量流量控制器最终压电式阀(final piezo type valve)前段的死区(dead volume)造成无法充分的排出气体。

12.上述诸多问题使得每片晶片刻蚀结束后,气体管线中不可避免的残留有刻蚀气体,而残留气体的量并不相同,因此导致每片晶片的工艺环境不一样,从而导致不同晶片之

间一致性差。

技术实现要素:

13.鉴于上述的分析,本发明旨在提供一种半导体反应腔的气路系统、控制方法及加工设备,用以解决刻蚀工艺中由于工艺管线内残留气体,导致不同晶片的工艺环境不一样,不同晶片之间一致性差的问题。

14.一方面,本发明提供了一种半导体反应腔的气路系统,所述系统包括用于提供刻蚀气体的气柜、用于向反应腔输送刻蚀气体的气体输送部、主气体管线和抽气装置;所述气柜和所述气体输送部之间通过所述主气体管线连接;所述主气体管线上设有抽气装置和用于监测气体压力的压力监测器,并且连接所述气体输送部和所述反应腔的气体管线上也设有压力监测器。

15.在上述方案的基础上,本发明还做了如下改进:

16.进一步地,所述系统还包括控制装置,所述压力监测器和所述抽气装置均与所述控制装置连接,所述控制装置根据压力监测器监测到的压力值控制所述抽气装置的开闭。

17.进一步地,所述气柜内部设有供不同刻蚀气体流过的多根第一支气体管线,每根所述第一支气体管线均与所述主气体管线连接。

18.进一步地,每根所述第一支气体管线上均设有用于粗调气体流量的一级调节阀和用于微调气体流量的二级调节阀。

19.进一步地,所述气体输送部内部设有供刻蚀气体流过的多根第二支气体管线,每根所述第二支气体管线均与所述主气体管线连接。

20.进一步地,每根所述第二支气体管线上均设有流量调节装置。

21.进一步地,所述流量调节装置包括节流孔,通过调节所述节流孔的孔径调节气体流量。

22.进一步地,所述节流孔分为粗调节流孔和微调节流孔,所述粗调节流孔的孔径大于所述微调节流孔的孔径。

23.进一步地,所述粗调节流孔的孔径为0.01-0.03mm,所述微调节流孔的孔径小于等于0.007mm。

24.进一步地,在每根所述第二支气体管线上、所述流量调节装置之后还设有第一调节阀。

25.进一步地,所述气体输送部内部还设有第二主气体管线和第三主气体管线,具有粗调节流孔的第二支气体管线汇集于第二主气体管线后分出第一中心气体管线和第一边缘气体管线,具有微调节流孔的第二支气体管线汇集于第三主气体管线后分出第二中心气体管线和第二边缘气体管线,所述第一中心气体管线和所述第二中心气体管线汇集于主中心气体管线,所述第一边缘气体管线和所述第二边缘气体管线汇集于主边缘气体管线。

26.进一步地,所述主中心气体管线和所述主边缘气体管线上均设有第二调节阀和所述压力监测器,所述压力监测器位于所述第二调节阀之后。

27.进一步地,所述抽气装置为抽气泵。

28.进一步地,所述抽气泵距离所述气柜的距离小于5米。

29.进一步地,所述抽气装置的抽气速率为100cfm。

30.进一步地,所述压力监测器为压力真空计。

31.另一方面,本发明还提供了一种半导体反应腔的气路控制方法,其特征在于,包括:反应腔中图案化处理工艺完成;静电卡盘的顶针上升前,打开从气柜的质量流量控制器到反应腔为止的调节阀,开启设于气柜和气体输送部之间的主气体管线上的抽气装置,进行气体管线排放,使气体管线、反应腔和气体分配盘3个区域的压力都降至0.5m torr以下;关闭气柜至反应腔的调节阀;进行无晶片自动清洁工艺;无晶片自动清洁工艺结束后,再次开启抽气装置,进行气体管线排放,使气体管线、反应腔和气体分配盘3个区域的压力都降至0.5m torr以下;拾取下一张晶片放于静电卡盘的顶针上;再次开启设于气柜和气体输送部之间的主气体管线上的抽气装置,进行气体管线排放,使气体管线、反应腔和气体分配盘3个区域的压力都降至0.5m torr以下;静电卡盘的顶针下降;打开调节阀,使气柜中的刻蚀气体进入反应腔,进行图案化处理工艺。

32.此外,本发明还提供了一种半导体加工设备,包括:上述半导体反应腔的气路系统,以及反应腔和设于所述反应腔上的气体分配装置,所述反应腔提供晶片图案化处理场所;所述气体分配装置包括中心孔和边缘孔,所述主中心气体管线与所述气体分配装置的中心孔连接,以将气体输送至晶片的中心,所述主边缘气体管线与所述气体分配装置的边缘孔连接,以将气体输送至晶片的边缘。

33.基于上述半导体加工设备的进一步改进,所述反应腔内设有等离子体产生装置和静电卡盘,所述等离子体产生装置用于将刻蚀气体转换为等离子体,所述静电卡盘用于放置晶片。

34.与现有技术相比,本发明至少可实现如下有益效果之一:

35.1、通过设置抽气装置提高了整个系统中死区(dead volume)内的排气传导性,减轻了气体管线内和反应腔内的残留气体对后续晶片的影响。

36.2、通过将抽气装置设于特定的位置(气柜和气体输送部之间的主气体管线上),能够快速、有效地抽出整个系统中残留的气体,提高生产效率,保证抽气效果。

37.3、通过在气柜和气体输送部之间的主气体管线上设置压力监测器,能够准确得知气体管线以及反应腔内的压力,从而便于控制抽气时间,保证反应腔内的工艺环境相同或相似,减轻由于工艺环境不一样导致不同晶片之间一致性差的现象,提高了晶片一致性。

38.4、通过在气体输送部和反应腔的气体管线上设置压力监测器,二次确认反应腔内的压力,进一步保证反应腔内的工艺环境相同或相似,提高了晶片一致性。

39.5、通过设置控制装置,实现了根据压力监测器监测到的压力值控制抽气装置的开闭,从而实现了对抽气装置开闭的精确控制。

40.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

41.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

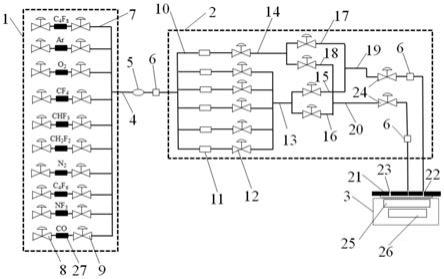

42.图1为本发明实施例半导体设备的结构示意图;

43.图2为本发明实施例控制方法的流程图。

44.附图标记:

45.1-气柜;2-气体输送部;3-反应腔;4-主气体管线;5-抽气泵;6-压力监测器;7-第一支气体管线;8-一级调节阀;9-二级调节阀;10-第二支气体管线;11-流量调节装置;12-第一调节阀;13-第二主气体管线;14-第三主气体管线;15-第一中心气体管线;16-第一边缘气体管线;17-第二中心气体管线;18-第二边缘气体管线;19-主中心气体管线;20-主边缘气体管线;21-气体分配盘;22-中心孔;23-边缘孔;24-第二调节阀;25-等离子体产生装置;26-静电卡盘;27-质量流量控制器;a-取片流程;b-清洗流程;c-进片和图案化处理流程。

具体实施方式

46.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

47.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

48.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

49.实施例一

50.本发明的一个具体实施例,公开了一种半导体设备,如图1所示。该设备包括气柜1,用于向反应腔提供刻蚀气体;气体输送部2,用于将气柜中的气体输送至反应腔;反应腔3,用于提供晶片图案化处理场所。该设备还包括主气体管线4和抽气装置,气柜和气体输送部之间通过主气体管线连接。该抽气装置设于主气体管线上,用于抽出气体输送部和反应腔内残留的刻蚀气体。本实施例通过设置抽气装置提高了整个系统中死区(dead volume)内的排气传导性,减轻了气体管线内和反应腔内的残留气体对后续晶片的影响。

51.在一种可能的实施方式中,抽气装置为抽气泵5,该抽气泵能够将气体输送部和反应腔内的气体压力降至1

×

10-5

pa。对于抽气功率,应该能够满足在5秒内能够将压力下降至1m torr(约为0.133pa)以下,抽气速率为100cfm(约为2832l/min)。

52.为了提高抽气传导性,需要考虑抽气泵的设置位置。优选地,抽气泵设置在气柜的附近。在另一种可能的实施方式中,抽气泵距离气柜的距离小于5米,从而能够快速、有效地抽出整个系统中残留的气体,提高生产效率,保证抽气效果。

53.为了能够准确、实时获知气体输送部和反应腔内的气体压力,本实施例在气柜和气体输送部之间的主气体管线上还设有压力监测器6,从而便于控制抽气时间,保证反应腔

内的工艺环境相同或相似,减轻由于工艺环境不一样导致不同晶片之间一致性差的现象,提高了晶片一致性。

54.考虑到反应腔和主气体管线上的压力监测器之间气体输送部的存在,导致压力监测器监测的压力值与反应腔内的压力值有差异,从而无法确保在压力监测器监测的压力值小于0.5m torr时,反应腔内的也低于0.5m torr。因此,在一种可能的实施方式中,在气体输送部和反应腔的气体管线上也设置压力监测器。通过上述设置,二次确认反应腔内的压力,进一步保证反应腔内的工艺环境相同或相似,提高了晶片一致性。示例性地,压力监测器可以为压力真空计。

55.在一种可能的实施方式中,该半导体反应腔的气路系统还包括控制装置(图中未示出),并且压力监测器和抽气装置均与控制装置连接。通过在控制装置上设定互锁(interlock)值,实现当压力监测器监测到的压力高于互锁值(如0.5m torr)时,控制装置控制抽气泵开启;当当压力监测器监测到的压力下降到互锁值以下时,控制装置控制抽气泵关闭,实现了根据压力监测器监测到的压力值控制抽气装置的开闭,从而实现对抽气装置开闭的精确控制。

56.下文将参照图1详细介绍气柜内部和气体输送部内部的结构设置。

57.气柜内部设有多根第一支气体管线7,每根第一支气体管线7均与主气体管线4连接,即多根第一支气体管线汇集于主气体管线。每根第一支气体管线内供应不同的刻蚀气体,如cf4、c4f6、ar、o2、chf3、c4f6、ch2f2等。

58.此外,为了便于控制刻蚀气体的流量,在每根第一支气体管线上均设有一级调节阀8(也称为主阀)和二级调节阀9(也称为辅阀),并且一级调节阀8和二级调节阀9之间还设有质量流量控制器27。一级调节阀用于粗调气体流量,二级调节阀用于微调气体流量,二级调节阀设于一级调节阀之后。优选地,一级调节阀和二级调节阀均可以为气动阀(air operated valve,aov)。

59.气体输送部内部设有供刻蚀气体流过的多根第二支气体管线10,每根第二支气体管线均与主气体管线连接。每根第二支气体管线上均设有流量调节装置11。示例性地,流量调节装置可以为节流孔,通过节流孔的孔径调节气体流量。

60.在一种可能的实施方式中,节流孔分为粗调节流孔和微调节流孔,粗调节流孔的孔径大于微调节流孔的孔径。粗调节流孔的孔径可以为0.01-0.03mm,微调节流孔的孔径可以为小于等于0.007mm。

61.在另一种可能的实施方式中,在每根第二支气体管线上、流量调节装置之后还设有第一调节阀12。并且在气体输送部内部还设有第二主气体管线13和第三主气体管线14,具有粗调节流孔的第二支气体管线汇集于第二主气体管线后分出第一中心气体管线15和第一边缘气体管线16,具有微调节流孔的第二支气体管线汇集于第三主气体管线后分出第二中心气体管线17和第二边缘气体管线18,第一中心气体管线和第二中心气体管线汇集于主中心气体管线19,第一边缘气体管线和第二边缘气体管线汇集于主边缘气体管线20。

62.为了便于将刻蚀气体分配到晶片的不同区域,本实施例的系统还包括设于反应腔上的气体分配装置。在一种可能的实施方式中,气体分配装置可以为气体分配盘21。主中心气体管线与气体分配装置的中心孔22连接,以将气体输送至晶片的中心,主边缘气体管线与气体分配装置的边缘孔23连接,以将气体输送至晶片的边缘。

63.此外,在中心气体管线和边缘气体管线上均设有第二调节阀24。前文所提及的气体输送部和反应腔的气体管线上设有压力监测器,更为具体地,此处的压力监测器位于中心气体管线和/或边缘气体管线上、第二调节阀之后。

64.在一种可能的实施方式中,在反应腔内设有等离子体产生装置25和静电卡盘26,等离子体产生装置用于将刻蚀气体转换为等离子体,静电卡盘用于放置晶片。

65.实施例二

66.本发明的另一个具体实施例,公开了一种半导体反应腔的气路控制方法和控制过程,如图2所示,该方法和过程整体上涉及到取片流程a、清洗流程b以及进片和图案化处理流程c;取片流程实现将进行完图案化处理的晶片从反应腔内取出,清洗流程实现对进行完图案化处理的晶片清洗,进片和图案化处理流程实现对下一张晶片的拾取和图案化处理。

67.下面将对取片流程a的每一步骤及气路控制进行详细描述。

68.图案化处理工艺结束后,放在静电卡盘上的晶片要移送到装载口,静电卡盘的顶针上升前,气柜至反应腔的气体管线残留刻蚀气体,为了维持不同晶片之间工艺环境的一致性,需要打开从气柜的质量流量控制器(mass flow controller,mfc)到反应腔为止的气动阀,开启抽气装置一定时间(如3秒),进行气体管线排放,使气体管线、反应腔和气体分配盘3个区域的压力都降至0.5m torr以下。

69.气体管线排放结束后,反应腔的门阀(slit vavle)被打开,真空传输模块的末端执行器伸出,将反应腔内的晶片取出,之后,静电卡盘的顶针下降,真空传输模块末端执行器缩回。

70.接着进行清洗流程b,下文将参照图2进行详细描述。

71.在下一张晶片放入反应腔之前,需要进行无晶片自动清洗工艺。无晶片自动清洗工艺是在反应腔中,利用射频功率与温度、气体将反应腔壁或者是上、下零部件上形成的副产物去除的工艺。在一种可能的实施方式中,利用o2和cf4,在没有晶片的情况下,导入射频功率,将反应腔清洗一定时间。

72.无晶片自动清洗工艺结束后,打开抽气泵,以及质量流量控制器(mass flow controller,mfc)至反应腔之间的所有调节阀,进行排气,使气体管线、反应腔和气体分配盘3个区域的压力都降至0.5m torr以下。

73.之后打开门阀,末端执行器伸出,将下一张晶片置于静电卡盘的顶针上升。

74.如图2所示,接下来是进片和图案化处理流程c。具体过程为:真空传输模块末端执行器缩回、门阀关闭,开启抽气装置一定时间(如3秒),进行气体管线排放,使气体管线、反应腔和气体分配盘3个区域的压力都降至0.5m torr以下。之后静电卡盘的顶针下降,开始进行图案化处理工艺。接着返回取片流程,如此反复。

75.上述气路控制方法及过程,按照步骤先后顺序也可以表示为下列19个步骤:

76.步骤1:对晶片进行完图案化处理后,静电卡盘的顶针上升;

77.步骤2:将压力真空计的判断门限设定为100mtorr,开启抽气泵,进行气体管线排放,使气体管线、反应腔和气体分配盘3个区域的压力都降至0.5m torr以下;

78.步骤3:打开门阀;

79.步骤4:真空传输模块末端执行器(vtm end

–

effector)伸出;

80.步骤5:静电卡盘的顶针下降;

81.步骤6:末端执行器缩回;

82.步骤7:关闭门阀;

83.步骤8:开始无晶片自动清洁工艺(wafer-lee auto clean recipe);

84.步骤9:无晶片自动清洁工艺结束,在3个顶针上升前,开启抽气泵,进行气体管线排放,使气体管线、反应腔和气体分配盘3个区域的压力都降至0.5m torr以下;

85.步骤10:将下一张晶片放于静电卡盘的3个顶针上;

86.步骤11:打开门阀;

87.步骤12:末端执行器伸出;

88.步骤13:顶针上升;

89.步骤14:末端执行器缩回;

90.步骤15:关闭门阀;

91.步骤16:开启抽气泵,进行气体管线排放,使气体管线、反应腔和气体分配盘3个区域的压力都降至0.5m torr以下;

92.步骤17:顶针下降;

93.步骤18:开始对晶片进行图案化处理;

94.步骤19:图案化处理结束,返回步骤1。

95.与现有技术相比,本发明至少可实现如下有益效果之一:

96.1、通过设置抽气装置提高了整个系统中死区(dead volume)内的排气传导性,减轻了气体管线内和反应腔内的残留气体对后续晶片的影响。

97.2、通过将抽气装置设于特定的位置(气柜和气体输送部之间的主气体管线上),能够快速、有效地抽出整个系统中残留的气体,提高生产效率,保证抽气效果。

98.3、通过在气柜和气体输送部之间的主气体管线上设置压力监测器,能够准确得知气体管线以及反应腔内的压力,从而便于控制抽气时间,保证反应腔内的工艺环境相同或相似,减轻由于工艺环境不一样导致不同晶片之间一致性差的现象,提高了晶片一致性。

99.4、通过在气体输送部和反应腔的气体管线上设置压力监测器,二次确认反应腔内的压力,进一步保证反应腔内的工艺环境相同或相似,提高了晶片一致性。

100.5、通过设置控制装置,实现了根据压力监测器监测到的压力值控制抽气装置的开闭,从而实现了对抽气装置开闭的精确控制。

101.在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

102.以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。本公开的范围由所附权利要求及其等价物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。