1.本发明属于电芯组装焊接技术领域,具体涉及一种电芯堆叠焊接一体式工装。

背景技术:

2.锂离子动力电池模组装配中双列大模组设计方案的堆叠焊接工装。双列大模组设计方案,即模组尺寸增大、电芯数量增多,直接电芯双列排布后堆叠挤压成组,然后进行两侧长侧板的安装和焊接,其结构件数量减少,能量密度提高。目前现有技术方案为电芯在手动堆叠工装车上进行手动堆叠夹紧,夹紧至指定尺寸后安装侧板,然后将堆叠工装车推入焊接工站进行侧板与端板激光焊接。

3.现有的堆叠技术方案电芯堆叠在手动堆叠工装车上进行,人工手动摆放电芯并堆叠夹紧速度慢、效率低;堆叠完成后安装侧板然后连同工装车一起推入焊接房进行焊接,由于堆叠时双列电芯长度、宽度方向尺寸压力等均需要监控,堆叠工装车非常复杂笨重,加上双列电芯的重量接近400kg,人工推工装车进出焊房并在各工位转运劳动强度大、效率低;因此不具备大批量生成可行性,制造成本高。

技术实现要素:

4.为解决现在技术存在的上述问题,本发明提供了一种自动化流水线作业、大大提高作业精度、实现批量生产的电芯堆叠焊接一体式工装。

5.本发明采用的技术方案是:

6.一种电芯堆叠焊接一体式工装,其特征在于:包括机架,所述机架上安装有能沿主线体方向移动在各工位间自动流转的电芯堆叠托盘,所述电芯堆叠托盘的两侧均设置有配合夹紧电芯组件的电芯侧面夹紧机构,所述机架上在电芯堆叠托盘的上方安装有能沿垂直于主线体方向移动的电芯端面夹紧机构,所述电芯端面夹紧机构包括可移动的安装于机架上的横梁,所述横梁上设有相对设置的端面夹紧装置,所述端面夹紧装置包括端板夹紧电缸,所述端板夹紧电缸上连接有由其驱动沿横梁的轴向移动进行端面夹紧与释放的端板压紧板,所述端板压紧板上安装有激光焊接铜嘴,所述激光焊接铜嘴与驱动其对待焊接区域进行压紧的铜嘴驱动气缸连接。

7.进一步,所述横梁的中部安装有中间端板定位销。

8.进一步,所述横梁的两端均设置有第一滑轨滑块,所述端板压紧板通过第一滑块可移动的设置在第一滑轨内。

9.进一步,所述横梁的两端均通过第二滑轨滑块安装于机架上,所述横梁通过无杆气缸驱动装置驱动移动,所述无杆气缸驱动装置固定在机架上。

10.进一步,所述机架包括安装于地面上的立柱,所述立柱上设置有由其支撑的水平支架,所述水平支架上安装通过配合将上个工位流转过来的托盘进行精确定位的托盘阻挡装置和托盘顶升定位装置。

11.进一步,所述电芯堆叠托盘包括用于支撑安装组件并能在主线体上流转的底板,

所述底板的中部设置有中间端板定位装置,所述底板上在中间端板定位装置的两侧对称设置有侧端板定位装置,所述侧端板定位装置与中间端板定位装置之间设置有支撑电芯组件的电芯堆叠定位板。

12.进一步,所述侧端板定位装置通过第三滑轨滑块可移动的安装于底板上。

13.进一步,所述底板上在侧端板定位装置的外侧安装有自动夹紧电芯组件垂直不发生倾斜的自动夹紧保持装置。

14.进一步,所述电芯侧面夹紧机构包括安装于机架上的支撑架,所述支撑架上安装有电芯侧面压紧板,所述电芯侧面压紧板与驱动其移动对电芯侧面进行夹紧的电芯侧面夹紧电缸连接,所述电芯侧面压紧板的两侧设置有对侧板焊缝位置进行压紧的端侧板焊接压紧块。

15.进一步,所述电芯侧面压紧板通过第四滑轨滑块可移动地安装于支撑架上。

16.本发明的有益效果:在提高模组成组过程中长度、宽度、压力等参数精度的同时,实现了自动化流水线作业;电芯侧面夹紧与电芯端面夹紧均采用伺服电缸驱动,大大提高了位移及压力尺寸的精度;采用电缸驱动可通过plc电气控制实现电芯侧面夹紧与端面夹紧过程实时联动,提高的装配过程的柔性及精度;通过电芯堆叠托盘在上下序间自动流转、自动顶升定位、机器人自动堆叠电芯、电缸自动夹紧整形、侧板自动取料定位安装、端侧板自动压紧焊接,实现整个工序自动化,有利于批量生产降低制造成本。

附图说明

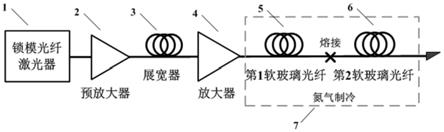

17.图1是本发明的立体结构示意图;

18.图2是本发明的侧视结构示意图;

19.图3是本发明的机架的结构示意图;

20.图4是本发明的电芯堆叠托盘的结构示意图;

21.图5是本发明的电芯侧面夹紧机构的结构示意图;

22.图6是本发明的电芯端面夹紧机构的结构示意图。

具体实施方式

23.下面结合具体实施例来对本发明进行进一步说明,但并不将本发明局限于这些具体实施方式。本领域技术人员应该认识到,本发明涵盖了权利要求书范围内所可能包括的所有备选方案、改进方案和等效方案。

24.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

25.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等

术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

26.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

27.参见图1-6,本实施例提供了一种电芯堆叠焊接一体式工装,包括机架1,所述机架1上安装有能沿主线体方向移动在各工位间自动流转的电芯堆叠托盘2,所述电芯堆叠托盘2的两侧均设置有配合夹紧电芯组件的电芯侧面夹紧机构3,所述机架1上在电芯堆叠托盘2的上方安装有能沿垂直于主线体方向移动的电芯端面夹紧机构4,所述电芯端面夹紧机构4包括可移动的安装于机架1上的横梁41,所述横梁41上设有相对设置的端面夹紧装置,所述端面夹紧装置包括端板夹紧电缸43,所述端板夹紧电缸43上连接有由其驱动沿横梁41的轴向移动进行端面夹紧与释放的端板压紧板44,所述端板压紧板44上安装有激光焊接铜嘴46,所述激光焊接铜嘴46与驱动其对待焊接区域进行压紧的铜嘴驱动气缸47连接。本实施例所述端板夹紧电缸43可以采用伺服电机驱动方式或气缸驱动方式替代,其中气缸驱动无过程数据监控仅能用于精度要求不高的场景。

28.本实施例所述横梁41的中部安装有中间端板定位销42。所述横梁41的两端均设置有第一滑轨滑块45,所述端板压紧板44通过第一滑块可移动的设置在第一滑轨内。所述横梁41的两端均通过第二滑轨滑块15安装于机架1上,所述横梁41通过无杆气缸驱动装置14驱动移动,所述无杆气缸驱动装置14固定在机架1上。电芯端面夹紧机构4能够通过无杆气缸驱动装置14驱动垂直于主线体方向移动,有效避让电芯堆叠托盘2进出主线体;电芯端面夹紧机构4高度与电芯堆叠托盘2相对位置精确控制;端面夹紧过程通过中间端板定位销42固定中间端板,端板夹紧采用两端电缸驱动向中间居中夹紧,保证中间端板及整体双列电芯的垂直度;激光焊接铜嘴46安装于端板压紧板44上,能够通过气缸驱动相对端板压紧板44进行二级运动压紧对接焊缝,保证侧板与端板无间隙;激光焊接铜嘴46集成焊接保护气与除尘管道,对焊接过程进行熔池保护及焊接烟尘消除。

29.本实施例所述机架1包括通过地脚螺栓安装于地面上的立柱11,所述立柱11上设置有由其支撑的水平支架,所述水平支架上安装通过配合将上个工位流转过来的托盘进行精确定位的托盘阻挡装置12和托盘顶升定位装置13。

30.本实施例所述电芯堆叠托盘2包括用于支撑安装电芯组件并能在主线体上流转的底板21,所述底板21的中部设置有中间端板定位装置22,所述底板21上在中间端板定位装置22的两侧对称设置有侧端板定位装置23,所述侧端板定位装置23与中间端板定位装置22之间设置有支撑电芯组件的电芯堆叠定位板24。所述侧端板定位装置23通过第三滑轨滑块25可移动的安装于底板21上。所述底板21上在侧端板定位装置23的外侧安装有自动夹紧电芯组件垂直不发生倾斜的自动夹紧保持装置26。本实施例自动夹紧保持装置26可以采用气

动弹簧自锁 气缸打开的方式,也可以采用齿轮齿条自锁 气缸打开的方式。本发明先安装三个端板且以中间端板定位装置22为基准,两侧端板定位装置向中间堆叠挤压;端板定位装置需要仿端板外形,且与电芯堆叠定位板24相对高度需要满足端板与电芯位置度精度要求;两个侧端板定位装置23边缘需设置侧板安装定位垫块,保证侧板安装到位后与端板对缝焊接位置垂直。

31.本实施例所述电芯侧面夹紧机构3包括安装于机架1上的支撑架31,所述支撑架31上安装有电芯侧面压紧板32,所述电芯侧面压紧板32与驱动其移动对电芯侧面进行夹紧的电芯侧面夹紧电缸33连接,所述电芯侧面压紧板32的两侧设置有对侧板焊缝位置进行压紧的端侧板焊接压紧块35。所述电芯侧面压紧板32通过第四滑轨滑块34可移动地安装于支撑架31上。本实施例所述电芯侧面夹紧电缸33也可以采用伺服电机驱动方式或气缸驱动方式替代,其中气缸驱动无过程数据监控仅能用于精度要求不高的场景。本发明电芯侧面夹紧采用两侧电缸驱动,保证侧面堆叠时居中对齐,且压力及位移精确控制并保存;电芯侧面压紧板32能够兼容压紧电芯并对接取侧板功能;电芯侧面压紧板32上设置端侧板压紧块35,能够通过独立的气缸驱动相对侧面压紧板进行二级运动压紧侧板,保证侧板与端板对接焊缝对齐。

32.本发明使用时,其具体步骤如下:

33.s1,电芯堆叠托盘2在主线体上二次定位后,自动夹紧保持装置26被外置张开机构打开;

34.s2,机器人自动将中间端板、两侧端板先对应放入中间端板定位装置22、两个侧端板定位装置23上,然后依次将电芯、隔热气凝胶按照配方设定的串并联关系放入电芯堆叠定位板24上,自动夹紧保持装置26自动锁紧对托盘上的组件进行保持,防止倾斜移位;

35.s3,电芯堆叠托盘2随主线体输送至堆叠焊接一体工位,托盘阻挡装置12与定位顶升装置13配合将托盘进行精确定位;

36.s4,电芯侧面夹紧电缸33驱动电芯侧面压紧板32对电芯进行居中夹紧整形,确保双列电芯、隔热气凝胶、端板在同一中心线上,夹紧整形过程中由电缸实时监控并保存压力及位移相关数据;

37.s5,电芯端面夹紧机构4由机架上的无杆气缸驱动装置14驱动进入主线体电芯堆叠位置;

38.s6,中间端板定位销42由其独立的气缸驱动下降锁止中间端板并定位,端板夹紧电缸43驱动端板压紧板44对电芯挤压堆叠,堆叠过程以中间端板为基准两侧同步向中间挤压至指定长度,挤压过程中由电缸实时监控并保存压力及位移相关数据;

39.s7,电芯侧面夹紧电缸33驱动电芯侧面压紧板32打开,同时接取两侧长侧板并自动安装贴合在电芯上,确保侧板与端板相对位置固定,对缝焊接位置准确对齐;

40.s8,电芯侧面夹紧机构3上的端侧板焊接压紧块35由其独立的气缸驱动压紧侧板焊缝位置,电芯端面夹紧机构4上的激光焊接铜嘴46由其独立的铜嘴驱动气缸47驱动压紧侧板与端板焊缝,激光焊接铜嘴46集成焊接保护气与除尘管道,对焊接过程进行熔池保护及焊接烟尘吸收消除;

41.s9本工位机器人自动带激光焊接系统对端侧板进行自动寻址并完成对缝焊接。

42.本发明的电芯堆叠成组居中控制,长度、宽度、压力等数据精确控制并完整保存,

侧板安装后与端板、电芯相对位置定位精准,侧板安装后具有二级执行机构单独压紧焊缝位置防止发生虚焊等焊接不良,电芯堆叠、侧板装配、侧板焊接集成在一起全流程自动化实现。

43.本发明在提高模组成组过程中长度、宽度、压力等参数精度的同时,实现了自动化流水线作业;电芯侧面夹紧与电芯端面夹紧均采用伺服电缸驱动,大大提高了位移及压力尺寸的精度;采用电缸驱动可通过plc电气控制实现电芯侧面夹紧与端面夹紧过程实时联动,提高的装配过程的柔性及精度;通过电芯堆叠托盘在上下序间自动流转、自动顶升定位、机器人自动堆叠电芯、电缸自动夹紧整形、侧板自动取料定位安装、端侧板自动压紧焊接,实现整个工序自动化,有利于批量生产降低制造成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。