1.本发明涉及陶瓷砖技术领域,具体涉及一种低光防污砖的制备方法。

背景技术:

2.随着生活水平的不断提高,人们对于瓷砖的品质要求又上升了一个层次,在满足日常生活需求的前提下,消费者将目光聚焦于高端产品。大理石瓷砖具有天然大理石的逼真纹理、色彩光度以及较好的质感与手感,深受消费者的喜爱。然而高光大理石瓷砖自身具有较强的反射能力,存在强光下刺眼的问题,由于大理石的上述缺点,使得低光系列瓷砖应运而生。低光砖反射系数比较低,不会造成光污染,但是目前国内的低光砖存在一系列防污性能差的问题,比如,部分公司生产的低光砖采用蜡水涂覆,在长期使用后,瓷砖表面会出现一层油雾,影响美观的同时大大降低了瓷砖的防滑性能。同时,市售的部分低光砖使用时容易出现脚底印且无法彻底清除等现象,严重影响了消费者的使用体验,更甚者会影响品牌口碑和信誉,引发品牌危机。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种低光防污砖的制备方法,本发明的低光防污砖的制备方法简单省时,同时能有效解决低光砖防污性能差的问题,且制备的瓷砖不起光、不影响砖面效果。

4.为实现上述目的,本发明采取的技术方案为:一种低光防污砖的制备方法,包括以下步骤:

5.(1)将烧制完的瓷砖进行抛光处理;

6.(2)采用防污蜡对步骤(1)的瓷砖进行第一次打蜡处理;

7.(3)采用防污蜡对步骤(2)的瓷砖进行第二次打蜡处理;

8.(4)对步骤(3)的瓷砖进行烘制,得所述低光防污砖。

9.作为本发明所述的低光防污砖的制备方法的优选实施方式,所述步骤(1)中的抛光处理包括粗抛处理、中抛处理和精抛处理。本发明的低光防污砖的制备方法采用粗抛处理、中抛处理和精抛处理三个抛光工艺,使瓷砖表面产生不同深浅程度的凹坑,从而使瓷砖的光泽度不会太高。

10.作为本发明所述的低光防污砖的制备方法的优选实施方式,所述粗抛处理使用的磨料细度为100~240目;所述中抛处理使用的磨料细度为250~350目;所述精抛处理使用的磨料细度为320~400目。本发明的低光防污砖的制备方法通过调整粗抛处理、中抛处理和精抛处理三个抛光工序的磨料细度来控制瓷砖的光泽度。经过粗抛处理、中抛处理和精抛处理三个抛光工序后的瓷砖表面光泽度为13~38度。

11.作为本发明所述的低光防污砖的制备方法的优选实施方式,所述防污蜡由a组分和b组分组成;所述a组分由溶剂和主剂混合而成;b组分为高效催化剂;所述a组分与b组分的重量比为a组分:b组分=50:1。

12.作为本发明所述的低光防污砖的制备方法的优选实施方式,所述a组分中的溶剂为乙醇、d40溶剂油中的至少一种;所述a组分中的主剂为聚烷基有机硅树脂、聚芳基有机硅树脂和聚烷基芳基有机硅树中的至少一种。

13.作为本发明所述的低光防污砖的制备方法的优选实施方式,所述a组分中溶剂与主剂的重量比为溶剂:主剂=3:7。

14.作为本发明所述的低光防污砖的制备方法的优选实施方式,所述第一次打蜡处理采用的磨头材质为羊毛毡,磨头数量为6~10,磨头压力为15~25mpa,磨头压力电流为15~25a。本发明的低光防污砖的制备方法通过对第一次打蜡的工艺参数的筛选,使防污蜡在压力的作用下,渗透进瓷砖表面,起到填充的作用。

15.作为本发明所述的低光防污砖的制备方法的优选实施方式,所述第二次打蜡处理采用的磨头材质为海绵,磨头数量为7~10,磨头压力为10~15mpa,磨头压力电流为15~25a。本发明的低光防污砖的制备方法通过对第二次打蜡的工艺参数的筛选,使防污蜡均匀的涂覆在瓷砖表面,并使第一次打蜡未填充的凹坑得到全面的填充,并清除掉精磨边后存留的皮带印。

16.作为本发明所述的低光防污砖的制备方法的优选实施方式,所述烘制采用滚动烘箱;所述滚动烘箱包括6个温度段;所述温度段的温度为200~350℃;所述烘制的时间为25~35s。

17.本发明还提供一种低光防污砖,由上述的低光防污砖的制备方法制备而成。

18.本发明的有益效果:(1)本发明的低光防污砖的制备方法工艺简单易操作,只需两台打蜡机,改变抛光工艺参数,不增加其他设备就可以显著提升低光瓷砖防污差的性能,节省大量人工成本与时间成本;(2)本发明的低光防污砖的制备方法通过在瓷砖表面打入自制的防污蜡,有效解决低光砖防污性能差的问题,且制备的瓷砖不起光、不影响砖面效果。

具体实施方式

19.以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

20.实施例1

21.本实施例的一种低光防污砖的制备方法,包括以下步骤:

22.(1)将烧制完的瓷砖分别进行粗抛处理、中抛处理和精抛处理,其中粗抛处理使用的磨料细度为180目,中抛处理使用的磨料细度为300目,精抛处理使用的磨料细度为360目;

23.(2)采用防污蜡对步骤(1)的瓷砖进行第一次打蜡处理,其中第一次打蜡处理采用的磨头材质为羊毛毡,磨头数量为8,磨头压力为20mpa,磨头压力电流为20a;

24.(3)采用防污蜡对步骤(2)的瓷砖进行第二次打蜡处理,其中第二次打蜡处理采用的磨头材质为海绵,磨头数量为9,磨头压力为12mpa,磨头压力电流为19a;

25.(4)采用滚动烘箱对步骤(3)的瓷砖进行烘制,滚动烘箱包括6个温度段,温度段的温度为280℃;所述烘制的时间为30s,得所述低光防污砖。

26.本实施例中采用的防污蜡由以下重量份的组分组成:无水乙醇15份,聚烷基有机

硅树脂35份,高效催化剂1份。

27.实施例2

28.本实施例的一种低光防污砖的制备方法,包括以下步骤:

29.(1)将烧制完的瓷砖分别进行粗抛处理、中抛处理和精抛处理,其中粗抛处理使用的磨料细度为100目,中抛处理使用的磨料细度为250目,精抛处理使用的磨料细度为320目;

30.(2)采用防污蜡对步骤(1)的瓷砖进行第一次打蜡处理,其中第一次打蜡处理采用的磨头材质为羊毛毡,磨头数量为10,磨头压力为15mpa,磨头压力电流为15a;

31.(3)采用防污蜡对步骤(2)的瓷砖进行第二次打蜡处理,其中第二次打蜡处理采用的磨头材质为海绵,磨头数量为10,磨头压力为10mpa,磨头压力电流为15a;

32.(4)采用滚动烘箱对步骤(3)的瓷砖进行烘制,滚动烘箱包括6个温度段,温度段的温度为200℃;所述烘制的时间为25s,得所述低光防污砖。

33.本实施例中采用的防污蜡由以下重量份的组分组成:无水乙醇15份,聚芳基有机硅树脂35份,高效催化剂1份。

34.实施例3

35.本实施例的一种低光防污砖的制备方法,包括以下步骤:

36.(1)将烧制完的瓷砖分别进行粗抛处理、中抛处理和精抛处理,其中粗抛处理使用的磨料细度为240目,中抛处理使用的磨料细度为350目,精抛处理使用的磨料细度为400目;

37.(2)采用防污蜡对步骤(1)的瓷砖进行第一次打蜡处理,其中第一次打蜡处理采用的磨头材质为羊毛毡,磨头数量为6,磨头压力为25mpa,磨头压力电流为25a;

38.(3)采用防污蜡对步骤(2)的瓷砖进行第二次打蜡处理,其中第二次打蜡处理采用的磨头材质为海绵,磨头数量为7,磨头压力为15mpa,磨头压力电流为25a;

39.(4)采用滚动烘箱对步骤(3)的瓷砖进行烘制,滚动烘箱包括6个温度段,温度段的温度为350℃;所述烘制的时间为35s,得所述低光防污砖。

40.本实施例中采用的防污蜡由以下重量份的组分组成:无水乙醇15份,聚芳基有机硅树脂35份,高效催化剂1份。

41.对比例1

42.对比例1与实施例1的区别仅在于步骤(2)中第一次打蜡处理采用的磨头材质为羊毛毡,磨头数量为4,磨头压力为30mpa,磨头压力电流为38a;步骤(3)中第二次打蜡处理采用的磨头材质为海绵,磨头数量为6,磨头压力为20mpa,磨头压力电流为31a。

43.对比例2

44.对比例2与实施例1的区别仅在于步骤(2)中第一次打蜡处理采用的磨头材质为羊毛毡,磨头数量为5,磨头压力为18mpa,磨头压力电流为16a;步骤(3)中第二次打蜡处理采用的磨头材质为海绵,磨头数量为6,磨头压力为11mpa,磨头压力电流为16a。

45.对比例3

46.对比例3与实施例1的区别仅在于抛光工序中只采用粗抛工艺,具体步骤为:(1)将烧制完的瓷砖进行粗抛处理,粗抛处理使用的磨料细度为180目;

47.(2)采用防污蜡对步骤(1)的瓷砖进行第一次打蜡处理,其中第一次打蜡处理采用

的磨头材质为羊毛毡,磨头数量为8,磨头压力为20mpa,磨头压力电流为20a;

48.(3)采用防污蜡对步骤(2)的瓷砖进行第二次打蜡处理,其中第二次打蜡处理采用的磨头材质为海绵,磨头数量为9,磨头压力为12mpa,磨头压力电流为19a;

49.(4)采用滚动烘箱对步骤(3)的瓷砖进行烘制,滚动烘箱包括6个温度段,温度段的温度为280℃;所述烘制的时间为30s,得所述低光防污砖。

50.本对比例中采用的防污蜡与实施例1相同。

51.对比例4

52.对比例4与实施例1的区别仅在于不含有第二次打蜡处理,具体步骤为:

53.(1)将烧制完的瓷砖分别进行粗抛处理、中抛处理和精抛处理,其中粗抛处理使用的磨料细度为240目,中抛处理使用的磨料细度为350目,精抛处理使用的磨料细度为400目;

54.(2)采用防污蜡对步骤(1)的瓷砖进行第一次打蜡处理,其中第一次打蜡处理采用的磨头材质为羊毛毡,磨头数量为8,磨头压力为20mpa,磨头压力电流为20a;

55.(3)采用滚动烘箱对步骤(2)的瓷砖进行烘制,滚动烘箱包括6个温度段,温度段的温度为280℃;所述烘制的时间为30s,得所述低光防污砖。

56.本对比例中采用的防污蜡与实施例1相同。

57.对比例5

58.对比例5与实施例1的区别仅在于所采用的防污蜡不同,本对比例采用的防污蜡由以下重量份的组分组成:无水乙醇12份,聚烷基有机硅树脂28份,高效催化剂1份。

59.对比例6

60.对比例6与实施例1的区别仅在于所采用的防污蜡不同,本对比例采用的防污蜡由以下重量份的组分组成:无水乙醇18份,聚烷基有机硅树脂42份,高效催化剂1份。

61.效果例

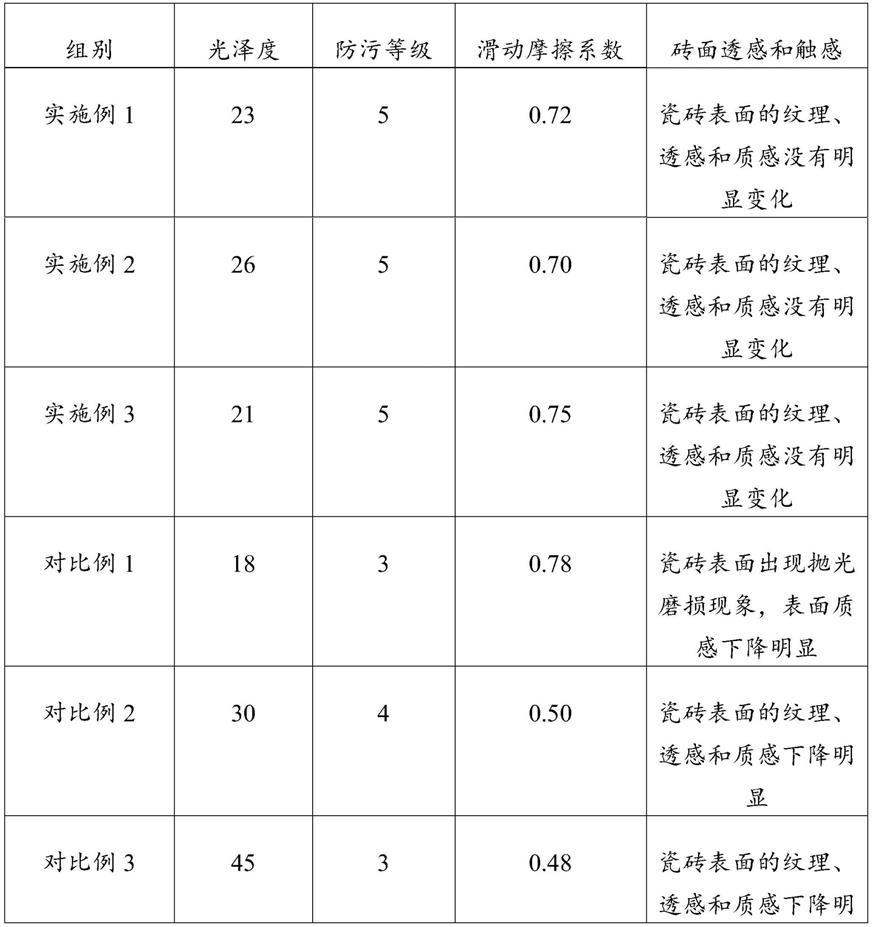

62.本效果例对实施例1~3、对比例1~6的陶瓷砖进行性能测试,测试结果如表1所示。

63.光泽度测试:使用光泽仪在实施例1~3、对比例1~6的陶瓷砖的表面各取5处进行光泽度测试,取5处测量结果的平均值,即为每种陶瓷砖的光泽度。

64.防污性能测试:根据gb/t3810.14的规定对实施例1~3、对比例1~6的陶瓷砖进行检验。

65.滑动摩擦系数测试:根据anst a326.3-2017标准要求,采用摩擦系数测试仪测定实施例1~3、对比例1~6的陶瓷砖的滑动摩擦系数。

66.表1

67.[0068][0069]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。