1.本实用新型涉及塑胶跑道领域,尤其涉及一种适用于塑胶颗粒生产用的智能切胶装置。

背景技术:

2.塑胶跑道又称全天候田径运动跑道,它由聚氨酯预聚体、混合聚醚、epdm橡胶粒或pu颗粒、颜料、助剂、填料组成。塑胶跑道具有平整度好、抗压强度高、硬度弹性适当、物理性能稳定的特性,可有效提高运动成绩,降低摔伤率。

3.塑胶跑道采用的聚氨酯材料,其生产工艺包括配比、密炼、硫化和切割等流程。在传统的配比流程中,多采用人工配比和切胶,工作强度大,由于配比为精确操作,工作经验要求高,成品质量稳定性波动大,存在一定的安全隐患。

技术实现要素:

4.本实用新型提出了一种适用于塑胶颗粒生产用的智能切胶装置,解决了传统切割模式中存在切胶精度控制不易、劳动强度大、工作效率低和存在安全隐患等问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种适用于塑胶颗粒生产用的智能切胶装置,包括主体框架、一阶段切胶部分、二阶段切胶部分、复检分流台部分、送料部分和智能控制部分。

7.所述主体框架包括基座、底座和吊架。

8.所述基座包括长方体中空容器一。

9.所述底座包括长方体中空容器二,长方体中空容器二设置于长方体中空容器一上底板上。

10.所述长方体中空容器二上底板上设置一长方形通孔一。

11.所述长方体中空容器二右侧板上设置一“l”形开口通槽。

12.所述吊架设置于基座上。

13.所述一阶段切胶部分包括称重定位机构一和定位切胶机构一。

14.所述称重定位机构一包括称重台装置一、推杆电机一和推杆电机二。

15.所述称重台装置一通过安装架设置于长方体中空容器二内,称重台装置一位于长方形通孔一下方。

16.所述推杆电机一设置于长方体中空容器二上底板内壁上,且推杆电机一位于长方形通孔一左侧。

17.所述推杆电机二通过“u”形架设置于长方体中空容器二上底板内壁上,且推杆电机二位于长方形通孔一后侧。

18.所述推杆电机一和推杆电机二的活动端均设置“t”形分离板。

19.所述定位切胶机构一包括线性电机一、推杆电机三、切胶刀装置一、“l”型定距结构。

20.所述推杆电机三通过安装架设置于吊架上,推杆电机三的活动端设置切胶基板一。

21.所述线性电机一通过“u”形架设置于切胶基板一上。

22.所述切胶刀装置一通过安装架设置于线性电机一的动子上。

23.所述“l”型定距结构包括“l”形杆一、距离传感器模块一和距离传感器模块二。

24.所述“l”形杆一设置于切胶基板一上。

25.所述距离传感器模块一和距离传感器模块二等距设置于“l”形杆一上。

26.所述距离传感器模块二位于距离传感器模块一下方。

27.所述二阶段切胶部分包括称重定位机构二和定位切胶机构二。

28.所述称重定位机构二包括称重台装置二、丝杆电机一和推杆电机四。

29.所述称重台装置二通过安装架设置于长方体中空容器二内,称重台装置二位于长方形通孔一下方。

30.所述丝杆电机一通过安装平台设置于长方体中空容器二内,滑轨一设置于安装平台上。

31.所述滑轨一上通过滑块滑动连接活动载板一,且活动载板一的一端与丝杆电机一的动子固连。

32.所述推杆电机四设置于活动载板一上。

33.所述推杆电机四的活动端上设置“l”形分离板。

34.所述定位切胶机构二包括线性电机二、推杆电机五、切胶刀装置二和“l”型定距结构二。

35.所述推杆电机五通过安装架设置于吊架上,推杆电机五的活动端设置切胶基板二。

36.所述线性电机二通过“u”形架设置于切胶基板二上。

37.所述切胶刀装置二通过安装架设置于线性电机二的动子上。

38.所述“l”型定距结构二包括“l”形杆二、距离传感器模块三和距离传感器模块四。

39.所述“l”形杆二设置于切胶基板一上。

40.所述距离传感器模块三和距离传感器模块四等距设置于“l”形杆二上。

41.所述距离传感器模块四位于距离传感器模块三下方。

42.所述复检分流台部分包括称重台装置三、电动升降装置和传输机构。

43.所述称重台装置三设置于长方体中空容器二内。

44.所述电动升降装置设置于称重台装置三上。

45.所述传输机构设置于电动升降装置上。

46.所述传输机构包括辊轴、长方形容器一和伺服电机一。

47.所述辊轴等距销轴连接于长方形容器一上。

48.所述伺服电机一设置于长方形容器一内。

49.所述伺服电机一与辊轴之间销轴连接。

50.所述送料部分包括传送带装置一和传送带装置二。

51.所述传送带装置一呈“ㄑ”字形。

52.所述传送带装置一的一端穿过“l”形开口通槽后设置于长方体中空容器二内,且

位于称重台装置一后方。

53.所述传送带装置一另一端设置于长方体中空容器二上底板上。

54.所述传送带装置二的一端穿过“l”形开口通槽后设置于长方体中空容器二内,且位于复检分流台左上方。

55.所述传送带装置二另一端设置于长方体中空容器二上底板上。

56.所述智能控制部分包括控制机构、显示机构和预警机构。

57.所述控制机构包括启动按钮、输入键盘和重置按钮。

58.所述启动按钮、输入键盘和重置按钮设置于吊架的支柱上。

59.所述显示机构包括显示屏和可变色发光二极管。

60.所述显示屏和可变色发光二极管设置于吊架的支柱上。

61.所述预警机构包括蜂鸣器、语音模块、微处理器和扬声器。

62.所述蜂鸣器和扬声器设置于吊架上。

63.所述语音模块和微处理器设置于长方体中空容器二内。

64.所述称重台装置一、推杆电机一、推杆电机二、线性电机一、推杆电机三、切胶刀装置一、称重台装置二、丝杆电机一、推杆电机四、线性电机二、推杆电机五、切胶刀装置二、距离传感器模块三、距离传感器模块四、称重台装置三、电动升降装置、伺服电机一、传送带装置一、传送带装置二、启动按钮、输入键盘、重置按钮、显示屏、可变色发光二极管、蜂鸣器、语音模块、扬声器和微处理器之间电性连接。

65.相对于现有技术的有益效果:

66.本实用新型中,通过主体框架、一阶段切胶部分、二阶段切胶部分、复检分流台部分、送料部分和智能控制部分的一体化设置,可实现切胶的全自动化,复检分流台部分确保了切胶的精度,无需人工调整切胶装置,显著降低了安全隐患;劳动强度降低,操作难度小,工作效率得到明显提升。

附图说明

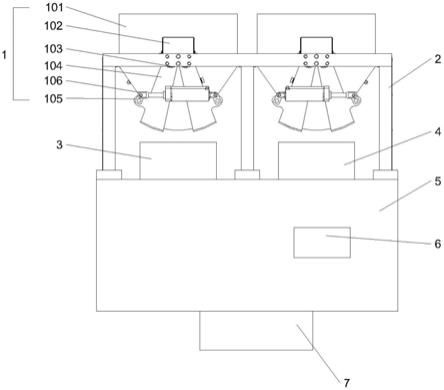

67.图1为本实用新型俯视结构示意图;

68.图2为本实用新型后视局部剖面结构示意图。

69.图中:101. 长方体中空容器一、102. 长方体中空容器二、103. 长方形通孔一、104.

ꢀ“

l”形开口通槽、105. 吊架、201. 称重台装置一、202. 推杆电机一、203. 推杆电机二、204.

ꢀ“

t”形分离板、301. 线性电机一、302. 推杆电机三、303. 切胶基板一、304. 切胶刀装置一、305.

ꢀ“

l”型定距结构、401. 称重台装置二、402. 丝杆电机一、403. 推杆电机四、404.

ꢀ“

l”形分离板、501. 线性电机二、502. 推杆电机五、503. 切胶刀装置二、504.

ꢀ“

l”型定距结构二、505. 切胶基板二、601. 称重台装置三、602. 电动升降装置、603. 辊轴、701. 传送带装置一、702. 传送带装置二。

具体实施方式

70.实施例1,参照附图1-2,一种适用于塑胶颗粒生产用的智能切胶装置,包括主体框架、一阶段切胶部分、二阶段切胶部分、复检分流台部分、送料部分和智能控制部分。

71.所述主体框架包括基座、底座和吊架105。

72.所述基座包括长方体中空容器一101。

73.所述底座包括长方体中空容器二102,长方体中空容器二102设置于长方体中空容器一101上底板上。

74.所述长方体中空容器二102上底板上设置一长方形通孔一103。

75.所述长方体中空容器二102右侧板上设置一“l”形开口通槽104。

76.所述吊架105设置于基座上。

77.所述一阶段切胶部分包括称重定位机构一和定位切胶机构一。

78.所述称重定位机构一包括称重台装置一201、推杆电机一202和推杆电机二203。

79.所述称重台装置一201通过安装架设置于长方体中空容器二102内,称重台装置一201位于长方形通孔一103下方。

80.所述推杆电机一202设置于长方体中空容器二102上底板内壁上,且推杆电机一202位于长方形通孔一103左侧。

81.所述推杆电机二203通过“u”形架设置于长方体中空容器二102上底板内壁上,且推杆电机二203位于长方形通孔一103后侧。

82.所述推杆电机一202和推杆电机二203的活动端均设置“t”形分离板204。

83.所述定位切胶机构一包括线性电机一301、推杆电机三302、切胶刀装置一304、“l”型定距结构305。

84.所述推杆电机三302通过安装架设置于吊架105上,推杆电机三302的活动端设置切胶基板一303。

85.所述线性电机一301通过“u”形架设置于切胶基板一303上。

86.所述切胶刀装置一304通过安装架设置于线性电机一301的动子上。

87.所述“l”型定距结构305包括“l”形杆一、距离传感器模块一和距离传感器模块二。

88.所述“l”形杆一设置于切胶基板一303上。

89.所述距离传感器模块一和距离传感器模块二等距设置于“l”形杆一上。

90.所述距离传感器模块二位于距离传感器模块一下方。

91.所述二阶段切胶部分包括称重定位机构二和定位切胶机构二。

92.所述称重定位机构二包括称重台装置二401、丝杆电机一402和推杆电机四403。

93.所述称重台装置二401通过安装架设置于长方体中空容器二102内,称重台装置二401位于长方形通孔一103下方。

94.所述丝杆电机一402通过安装平台设置于长方体中空容器二102内,滑轨一设置于安装平台上。

95.所述滑轨一上通过滑块滑动连接活动载板一,且活动载板一的一端与丝杆电机一402的动子固连。

96.所述推杆电机四403设置于活动载板一上。

97.所述推杆电机四403的活动端上设置“l”形分离板404。

98.所述定位切胶机构二包括线性电机二501、推杆电机五502、切胶刀装置二503和“l”型定距结构二504。

99.所述推杆电机五502通过安装架设置于吊架105上,推杆电机五502的活动端设置切胶基板二505。

100.所述线性电机二501通过“u”形架设置于切胶基板二505上。

101.所述切胶刀装置二503通过安装架设置于线性电机二501的动子上。

102.所述“l”型定距结构二504包括“l”形杆二、距离传感器模块三和距离传感器模块四。

103.所述“l”形杆二设置于切胶基板一303上。

104.所述距离传感器模块三和距离传感器模块四等距设置于“l”形杆二上。

105.所述距离传感器模块四位于距离传感器模块三下方。

106.所述复检分流台部分包括称重台装置三601、电动升降装置602和传输机构。

107.所述称重台装置三601设置于长方体中空容器二102内。

108.所述电动升降装置602设置于称重台装置三601上。

109.所述传输机构设置于电动升降装置602上。

110.所述传输机构包括辊轴603、长方形容器一和伺服电机一。

111.所述辊轴603等距销轴连接于长方形容器一上。

112.所述伺服电机一设置于长方形容器一内。

113.所述伺服电机一与辊轴603之间销轴连接。

114.所述送料部分包括传送带装置一701和传送带装置二702。

115.所述传送带装置一701呈“ㄑ”字形。

116.所述传送带装置一701的一端穿过“l”形开口通槽104后设置于长方体中空容器二102内,且位于称重台装置一201后方。

117.所述传送带装置一701另一端设置于长方体中空容器二102上底板上。

118.所述传送带装置二702的一端穿过“l”形开口通槽104后设置于长方体中空容器二102内,且位于复检分流台左上方。

119.所述传送带装置二702另一端设置于长方体中空容器二102上底板上。

120.所述智能控制部分包括控制机构、显示机构和预警机构。

121.所述控制机构包括启动按钮、输入键盘和重置按钮。

122.所述启动按钮、输入键盘和重置按钮设置于吊架105的支柱上。

123.所述显示机构包括显示屏和可变色发光二极管。

124.所述显示屏和可变色发光二极管设置于吊架105的支柱上。

125.所述预警机构包括蜂鸣器、语音模块、微处理器和扬声器。

126.所述蜂鸣器和扬声器设置于吊架105上。

127.所述语音模块和微处理器设置于长方体中空容器二102内。

128.所述称重台装置一201、推杆电机一202、推杆电机二203、线性电机一301、推杆电机三302、切胶刀装置一304、称重台装置二401、丝杆电机一402、推杆电机四403、线性电机二501、推杆电机五502、切胶刀装置二503、距离传感器模块三、距离传感器模块四、称重台装置三601、电动升降装置602、伺服电机一、传送带装置一701、传送带装置二702、启动按钮、输入键盘、重置按钮、显示屏、可变色发光二极管、蜂鸣器、语音模块、扬声器和微处理器之间电性连接。

129.工作原理及使用方法:

130.第一步,预设置:

131.对设备进行供电调试;根据胶块的厚度,调节距离传感器模块二和距离传感器模块四的位置。

132.第二步,定量:

133.用输入键盘输入待加入胶块的质量;或者选定配比方案,并输入粉料质量,便于微处理器计算胶块质量。

134.第三步,放置胶块:

135.阶段一,操作人员依次将胶块放置到称重台装置一201上,称重台装置一201输出信号给微处理器,微处理器将数值输出给显示屏。微处理器同时输出信号给推杆电机二203和传送带装置一701,推杆电机二203将胶块推入传送带装置一701上,传送带装置一701将胶块运输至密炼机进料口。

136.阶段二,当一块胶块质量大于最后胶块质量的定量缺口时,微处理器输出信号给传送带装置一701,传送带装置一701将阶段一时的上方胶块运输至密炼机进料口,之后,暂停。

137.微处理器同步输出信号给推杆电机一202和推杆电机三302。推杆电机一202将胶块推送至切胶刀装置一304下方;推杆电机三302活动端下移,距离传感器模块一和距离传感器模块二将信息输出给微处理器,微处理器输出信号给线性电机一301、推杆电机三302和切胶刀装置一304;线性电机一301带动切胶刀装置一304运动至胶块上方,依次切掉头尾;推杆电机一202和推杆电机三302协作,将首尾两端胶块推入传送带装置一701上。

138.推杆电机一202将中端推入称重台装置二401上。

139.微处理器输出信号给推杆电机一202。

140.推杆电机一202将胶块推送至切胶刀装置二下方;推杆电机五502活动端下移,距离传感器模块二和距离传感器模块三将信息输出给微处理器,微处理器输出信号给线性电机二501、推杆电机五502和切胶刀装置二503;线性电机二501带动切胶刀装置二503运动至胶块上方,依次切掉前侧和后侧;丝杆电机一402和推杆电机四403协作,将前侧和后侧两端胶块推入传送带装置一701上。(丝杆电机一402和推杆电机四403通过“l”形分离板404调整胶块位置,实现切割后胶块的移动。)

141.之后进行微调,根据胶块的密度和高度,通过距离传感器模块三和距离传感器模块四进行质量的修正,完成最终切割。

142.将切割好的胶块推入复检分流台部分上,称重台装置三601进行复检。

143.如果复检不合格(称重台装置二401和称重台装置三601误差),微处理器输出信号给预警机构,通过蜂鸣器、语音模块和扬声器,发出提醒,便于操作人员及时进行检修。同步,伺服电机启动,将胶块传送回称重台装置二401上。

144.如果复检合格,微处理器输出信号给电动升降装置602、伺服电机和传送带装置二702。电动升降装置602将胶块运输到传送带装置二702上方,之后,伺服电机启动,将胶块运送至传送带装置二702上,传送带装置二702将胶块运送到密炼机的进料口。

145.第四步,下一批次操作:

146.操作人员通过输入键盘进行切换,但微处理器仍保留传送带装置一701上残余胶块的质量,用于下次定量的合并计算。

147.第五步,检修和中止:

148.操作人员通过重置按钮,可以进行设备的复位,方便检修和清理胶块。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。