用于3d打印所需石墨烯添加剂的高效混料装置

技术领域

1.本发明属于3d打印线材领域,具体地说,尤其涉及一种用于3d打印所需石墨烯添加剂的高效混料装置。

背景技术:

2.3d打印(3d printing)是一种始于上世纪90年代中期的技术,其能够利用光固化以及纸层叠的技术实现建模文件的快速成型。3d打印与传统打印的工作原理相同,其都需要基于所承载的流体或粉末的打印材料来实现。随着3d打印技术的逐渐成熟与发展,3d打印运用粉末状金属或塑料等可粘合材料在产品原型、模具制造以及艺术创作等领域替代了精细加工工艺。

3.由于石墨烯具有较为优异的光学、力学的特点,并且导电效果优异,其与硅胶、聚氯乙烯等高分子材料共同作为3d打印材料时,由于石墨烯与高分子材料之间存在分离特性,均匀性较差,难以满足3d打印产品内部均匀精度的要求,造成力学性能不理想。例如在中国专利公开号cn110527221a所公开的一种石墨烯3d打印材料及其制备方法,其在制备的过程中需要将两种不同的溶液分别进行处理并且在设定温度下充分混合,以便将石墨烯尽可能地分散于其中。因此,在含有石墨烯的3d打印材料中,如何设置高效混料装置,成为石墨烯与以高分子材料为代表的复合打印材料生产过程中需要解决的技术问题。

技术实现要素:

4.本发明的目的在于提供一种用于3d打印所需石墨烯添加剂的高效混料装置,其能够实现石墨烯与高分子材料为代表的复合打印材料的高效分散与混合,进而提高3d打印材料的制备效率。

5.为达到上述目的,本发明是通过以下技术方案实现的:本发明中所述的一种用于3d打印所需石墨烯添加剂的高效混料装置,包括搅拌筒体,搅拌筒体的两端出口分别连接有顶盖、底板,其中所述顶盖上连通有多个进料管,底板上连通有带截止阀的出料口,所述顶盖的中心轴线处连接有向搅拌筒体内延伸的主轴,主轴的底端通过主轴支撑座连接于底板上,所述主轴通过主轴连杆连接有搅拌叶片,搅拌叶片的端部固定有竖向放置且中心轴线与顶盖所处平面垂直的循环筒,循环筒的两端开口,且在循环筒的周向分布有若干分布孔;所述循环筒的内部设有与之同轴的分支搅拌杆,所述分支搅拌杆在位于循环筒内部的位置处固定有螺旋叶片,分支搅拌杆的顶端穿过顶盖后与传动支撑板转动连接;所述传动支撑板上设置有变速箱,变速箱的输入端连接于主轴上,变速箱的输出端连接于分支搅拌杆上;所述主轴被主轴驱动机构驱动,主轴驱动机构固定于顶盖上。

6.进一步地讲,本发明中所述的搅拌叶片包括两块对称设置的板体,两块对称设置的板体通过连杆座体固定于主轴连杆的两侧;所述搅拌叶片的内侧面加工有若干搅拌齿。

7.进一步地讲,本发明中所述的搅拌叶片在向上延伸的过程中,其宽度逐渐减小,且

所述搅拌叶片的外侧面及底面为直线型平面,所述搅拌叶片的内侧面为圆弧形面;所述搅拌齿位于圆弧形面的上半部。

8.进一步地讲,本发明中所述的主轴在位于搅拌筒体的位置处设置有定位支撑,定位支撑通过轴套连接于主轴上,定位支撑的末端设置有供分支搅拌杆穿过的通孔。

9.进一步地讲,本发明中所述的顶盖上设置有容纳与固定密封轴承的顶盖环体,所述密封轴承通过带有轴承结构的轴套连接有分支搅拌杆,分支搅拌杆穿过密封轴承后与传动支撑板连接。

10.进一步地讲,本发明中所述的循环筒上所分布的分布孔在远离搅拌叶片的周向面上分布,且分布孔的截面为锥形,分布孔截面较小的一端位于循环筒的外侧。

11.进一步地讲,本发明中所述的搅拌筒体带有保温夹层,保温夹层具有螺旋保温管,螺旋保温管具有介质循环的出口及入口。

12.与现有技术相比,本发明的有益效果是:本发明通过设置主轴与分支搅拌杆的配合形式,并且通过改进搅拌叶片及在搅拌叶片上设置循环筒的结构形式,有助于石墨烯在高分子材料溶液中进行有效且充分的分布,提高提高3d打印材料的制备效率。

附图说明

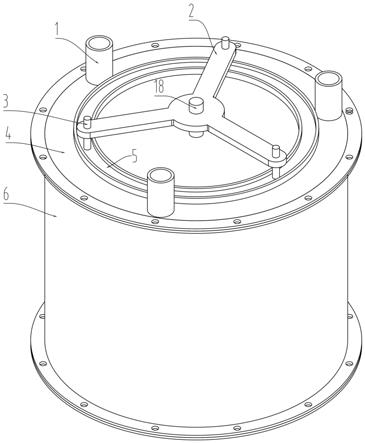

13.图1是本发明的结构示意图。

14.图2是本发明的内部结构示意图。

15.图3是本发明中密封轴承的结构示意图。

16.图中:1、进料管;2、传动支撑板;3、分支搅拌杆;4、顶盖;5、密封轴承;6、搅拌筒体;7、循环筒;8、分布孔;9、搅拌叶片;10、搅拌齿;11、主轴连杆;12、底板;13、出料口;14、主轴支撑座;15、连杆座体;16、螺旋叶片;17、顶盖环体;18、主轴;19、定位支撑;20、密封轴套;21、圈体支撑;22、密封板体。

17.需要说明的是,附图中隐藏了位于传动支撑板上的变速箱及分支搅拌杆、主轴上的传动齿轮、以及与主轴连接的驱动主轴转动的主轴驱动机构。

具体实施方式

18.下面结合实施例对本发明所述的技术方案作进一步地描述说明。本发明中所涉及到的方位参照附图中所展示的方位。

19.实施例1一种用于3d打印所需石墨烯添加剂的高效混料装置,包括圆形筒体结构的搅拌筒体6,搅拌筒体6的中心轴线处设置有主轴18。所述主轴18的底端位于底板12的主轴支撑座14上,底板12固定于搅拌筒体6的底端开口处,且在底板12的中心轴线处开设有出料口13。所述主轴18在位于搅拌筒体6内的位置处设置有向搅拌筒体6内壁方向延伸的主轴连杆11,主轴连杆11在主轴18上呈放射状分布。所述主轴连杆11的末端通过连杆座体15连接并固定有两片平行板体构成的搅拌叶片9。所述搅拌叶片9的外端面固定连接有圆柱形筒体构成的循环筒7,循环筒7上分布有若干分布孔8,分布孔8分布在循环筒7朝向搅拌筒体6内壁的一侧。所述循环筒7垂直于底板12设置,循环筒7的底面与底板12之间留有足够的间隙以满足

流体流动。所述循环筒7的内部中心轴线位置处设置有分支搅拌杆3,分支搅拌杆3位于循环筒7内部的位置处设置有搅拌叶片9。所述分支搅拌杆3通过顶盖4上固定的密封轴承5伸出,并通过轴承结构固定于顶盖4上方的传动支撑板2上。所述传动支撑板2通过轴承结构固定于主轴18上,且传动支撑板2上设置有变速箱,变速箱的输入端连接于随主轴18一同转动的驱动齿轮上,变速箱的输出端连接于分支搅拌杆3上。所述主轴18被主轴驱动机构驱动,主轴驱动机构通过支架固定于顶盖4上,顶盖4位于搅拌筒体6的顶部出口处且连通有若干进料管1。

20.实施例2一种用于3d打印所需石墨烯添加剂的高效混料装置,其中所述的搅拌叶片9的宽度自下而上逐渐缩小,且搅拌叶片9的内侧面为圆弧形面,搅拌叶片9的顶面、底面及外侧面为直线型平面。在搅拌叶片9的圆弧形面处加工有若干搅拌齿10,搅拌齿10的截面为矩形。其余部分的结构及连接关系与前述实施例中任意一项所述的结构及连接关系相同,为避免行文繁琐,此处不再赘述。

21.实施例3一种用于3d打印所需石墨烯添加剂的高效混料装置,其中所述的分支搅拌杆3在靠近顶盖4的位置处设置有定位支撑19,定位支撑19通过轴套固定于主轴18之上,且定位支撑19的末端通过轴套连接有分支搅拌杆3,分支搅拌杆3与定位支撑19的轴套之间相对转动。所述密封轴承5位于顶盖4上的顶盖环体17之间。其余部分的结构及连接关系与前述实施例中任意一项所述的结构及连接关系相同,为避免行文繁琐,此处不再赘述。

22.实施例4一种用于3d打印所需石墨烯添加剂的高效混料装置,其中所述的密封轴承5包括内圈体与外圈体,内圈体与外圈体之间设置有向各自所在方向延伸的圈体支撑21,圈体支撑21为分布在内圈体外表面、外圈体内表面的环形板体。所述圈体支撑21的两侧分别连接有相对其运动的密封轴套20、密封板体22,密封轴套20的内部设置有供分支搅拌杆3连接的轴承,密封板体22用于连接相邻的密封轴套20,其余部分的结构及连接关系与前述实施例中任意一项所述的结构及连接关系相同,为避免行文繁琐,此处不再赘述。

23.在上述实施例的基础上,本发明继续对其中涉及到的技术特征及该技术特征在本发明中所起到的功能、作用进行详细的描述,以帮助本领域的技术人员充分理解本发明的技术方案并且予以重现。

24.如图1至图3所示,本发明中所述的搅拌筒体6的作用在于,其能够通过圆柱形的筒体实现对包括四氢呋喃、硅胶粉在内的物质进行盛放以及充分地混合搅拌。例如将四氢呋喃通过蒸馏法去除掉多余的水分之后,再将硅胶粉混入到上述已经去除水分的四氢呋喃中。为了实现上述物料的投放,需要在搅拌筒体6上方入口处的顶盖4上设置若干进料管1,不同进料管1可通过截止阀连接有不同的原料进料管或者进料装置。为了实现物料的排放,可通过搅拌筒体6底部开口位置处的底板12连通出料管13。

25.在本发明中,投入到搅拌筒体6内的原料需要在搅拌叶片9的作用下实现充分的搅拌溶解。具体来讲,搅拌叶片9是需要通过主轴18来实现驱动的,而搅拌叶片9采用的是双层板体的结构形式,双层板体对称设置,相邻板体之间留有足够的间隙,间隙内可实现流体的流经,以增加一定的搅拌混合效果。同时,在发明中,所述的搅拌叶片9固定于连杆座体15的

两侧,连杆座体15通过主轴连杆11固定于主轴18上,且呈放射状分布。

26.为了充分实现搅拌筒体6底部物料的搅拌,可将搅拌叶片9的底部设置成宽度相对于顶部较宽的结构形式。同时,搅拌叶片9的底部端面与搅拌筒体6底部的底板12设置成平行结构,且留有不妨碍转动的间隙,能够更加稳定地对可能沉积于底板12上的原料进行搅拌混合。

27.通过上述结构形式的搅拌叶片9搅拌的原料会形成上升的流动状态,此时,可在搅拌叶片9内侧的圆弧形面上加工有若干搅拌齿10,在搅拌叶片9转动的过程中,流经搅拌齿10处的原料会进行切割再重组,以避免流体进过一定时间的搅拌处于稳定状态,而无法再进行充分混合的情形。

28.在本发明中,所述的搅拌叶片9的外端面固定连接有循环筒7。循环筒7的作用在于实现底部流体向顶部被动流动的进程。具体来讲,在循环筒7转动的过程中,分支搅拌杆3带动螺旋叶片16的转动,螺旋叶片16的转动能够在循环筒7的内部形成向上运动的流体流动路径,而且随着螺旋叶片16转动速度的增加,除了流体能够从循环筒7的顶部流出外,还能够从分布孔8向搅拌筒体6的内壁方向流动。由于分布孔8的截面为锥形结构,即位于循环筒7内侧的孔径大于位于循环筒7外侧的孔径,当流体进过分布孔8后能够因为孔径的逐渐变小而增加流速,继而实现流体混合充分的目的。

29.在本发明中,所述的主轴18每分钟的转速小于分支搅拌杆3每分钟的转速,即通过传动支撑板2上变速箱的作用,使得随主轴18转动的驱动齿轮能够将动力通过变速箱传递至分支搅拌杆3,分支搅拌杆3位于传动支撑板2的变速箱的输出轴。在本发明中,传动支撑板2主要作用是将主轴18的动力传递至分支搅拌杆3上,而顶盖4下方的定位支撑19则是用于带动分支搅拌杆3对主轴18一同运动。

30.在本发明中,所述的搅拌筒体6应当具有保温加热的夹层,以满足后续流体反应的需求。因此,在搅拌筒体6的保温加热夹层中应当具有盘管,盘管具有入口和出口,能够与具有热传递介质的管路连通。

31.最后,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。