1.本发明属于化学纤维技术领域,涉及一种开纤聚集形涤纶丝的制备方法。

背景技术:

2.随着时代进步和人民生活水平不断提高,人们对纺织用品的功能性、差别化、多样化和安全性等追求也更高。

3.常规的涤纶聚酯纤维因强度大、吸湿性较低,织成面料偏硬,无论视觉触觉角度显得低端。因此差别化涤纶丝不断涌现进市场,例如异形丝、阳离子、仿毛、仿皮等,因价格相对天然纤维具有明显优势,得到消费者一致认可。而开纤涤纶丝属于差别化纤维中一类,开纤纤维是指成品纤维在外力作用下,单丝垂直断裂与作用力方向开裂后的纤维;因其断裂强度、断裂伸长率、卷曲收缩率和沸水收缩率均较低,能够满足后纺织造对开纤织物透气量和悬垂系数的要求,成品织物具有更加柔软舒适透气、吸水去污能力强等优点得到市场广泛认可。开纤涤纶丝具有很好的产业发展前景。

4.目前市场开纤方法为使用成品纤维进行后加工,涤纶纤维在强酸、强碱或有机溶剂作用下,再通过物理外力作用得到开纤效果,现存开纤方法的工艺为纤维-水洗-开纤-清水洗-酸洗或碱洗-清水洗-烘干,工艺较复杂,后期开纤效果受酸碱度、浸泡时间、温度等影响较大;且强酸、强碱或有机溶剂等化学试剂的使用,违背绿色生态发展理念。新环保型开纤工艺和方法的开发迫在眉睫。

技术实现要素:

5.本发明的目的是解决现有技术中存在的上述问题,提供一种开纤聚集形涤纶丝的制备方法。本发明的一种开纤聚集形涤纶丝的制备方法,在纤维生产过程中即制备出具有特殊开纤风格的涤纶丝,免于二次加工进行纤维开纤。

6.为达到上述目的,本发明采用的技术方案如下:

7.一种开纤聚集形涤纶丝的制备方法,预取向聚酯纤维(poy)通过加弹工艺制备得到开纤聚集形涤纶丝;

8.加弹工艺流程为:预取向聚酯纤维

→

预网络

→

第一喂丝罗拉

→

第一变形热箱

→

冷却板

→

假捻器

→

第二喂丝罗拉

→

中网络

→

第二定型热箱

→

定型喂丝罗拉

→

上油辊

→

dty卷绕成型超喂

→

开纤聚集形涤纶丝;与现有技术中的加弹工艺流程相比,本发明除中网络外,多加一道预网络压力,确保增加后期未开纤断裂主丝束抱合性和集束性同时,不会将丝束吹变形而影响物性指标;

9.第二喂丝罗拉速度与第一喂丝罗拉速度的比值(即牵伸倍数)为2.0~3.2,第二喂丝罗拉速度为400~1000m/min(第二喂丝罗拉速度即为加弹机加工车速,根据不同规格品种在加弹机极限速度来确定,一般选取该规格极限速度的0.83倍为第二喂丝罗拉的速度),现有技术的涤纶丝加弹生产工艺,第二喂丝罗拉速度在600~1200m/min,牵伸倍数在1.55~1.75之间,超过1.75单丝容易断裂受损断裂强度受损严重,毛羽多易断头不利于大批生

产,不能满足常规品种的后纺生产。本发明的牵伸倍数为2.0~3.2,较现有技术有显著提升,从而能够使丝条中一部分单丝受损断裂,达到开纤效果,同时由于第二喂丝罗拉速度较低,极限速度低,又能确保不断头,满足生产要求。第二喂丝罗拉和第一喂丝罗拉速度差对丝束起到拉伸作用,拉伸倍数过低,则开纤不完全,断裂强度大,效果不明显;拉伸倍数过高,则加捻张力大,过分开纤,丝束受损严重,不利于后纺织造。本发明的开纤聚集形涤纶丝制备方法,创造性地提出一种在纤维生产过程中即实现较好的开纤效果,采用的牵伸倍数(2.0~3.2)使得丝束得到较好的拉伸变形,达到开纤聚集的效果且丝束的断裂伸长率、断裂强度达到涤纶丝可织造范围;

10.本发明所述的开纤聚集形涤纶丝为单丝开裂后且均匀聚集在未断主丝束周围的聚酯纤维;所述开纤聚集形涤纶丝的断裂强度≤3.2cn/dtex,断裂伸长率≤20%,卷曲收缩率≤13%,沸水收缩率≤4.5%,断裂强度、断裂伸长率、卷曲收缩率和沸水收缩率均较低,能够满足后纺织造对开纤织物透气量和悬垂系数的要求。

11.作为优选的技术方案:

12.如上所述的一种开纤聚集形涤纶丝的制备方法,预网络压力为0.04~0.06mpa,第一变形热箱温度为185~220℃,中网络压力为0.15~0.32mpa,第二定型热箱温度为160~200℃。

13.控制预网络压力在0.04~0.06mpa范围内,使得增加主丝束抱合性和集束性同时,不会将丝束吹变形影响物性指标;涤纶丝在第一变形热箱中被加热至玻璃化温度,为充分拉伸和变形做准备,第一变形热箱温度越高,涤纶丝分子链活动性越强,越容易拉伸变形,但温度过高易造成涤纶塑化,本发明设置第一变形热箱温度在185~220℃的范围,与相同规格常规工艺品种相比,高10~30℃,在该范围内,涤纶分子链较为活跃,利于充分拉伸变形,更容易达到开纤效果;本发明采用的中网络压力在0.15~0.32mpa的范围,与现有技术(0.08~0.12mpa)相比,相对较高,中网络压力越高,使单丝之间互相缠结形成周期性网络点越多,中网气压将打断的单丝均匀吹散的同时,将未断单丝打上周期网点增加该丝束抱合性,达到开纤聚集效果;第二定型热箱用于在加工过程中对拉伸变形后的丝束进行预定型,固定丝束的外观形态,本发明对第二定型热箱温度的设定尤为重要,第二定型热箱温度需设定在160~200℃,使得开纤后涤纶丝得到有效的定型,受热定型后已经开纤的单丝毛羽更加聚集有型。

14.如上所述的一种开纤聚集形涤纶丝的制备方法,冷却板长度为1~1.5m,假捻器速度比为1.45~2.2,定型喂丝罗拉超喂为-5.0~5.0%,卷绕成型超喂为-5.0~5.0%。

15.如上所述的一种开纤聚集形涤纶丝的制备方法,假捻器为摩擦盘式假捻器,共三轴六盘片,最底层的盘片为陶瓷刀口盘(简称刀口盘),最顶层的盘片为陶瓷盘,中间4层盘片为金属盘,丝束进行加捻解捻的过程,加捻和解捻张力对丝束起到开纤变形作用,本发明采用金属盘和陶瓷盘拼装进行加捻,与常用pu盘和陶瓷盘拼装相比,金属盘阻力偏大,加捻和解捻张力偏大,有利于涤纶丝的开纤聚集。

16.如上所述的一种开纤聚集形涤纶丝的制备方法,上油辊的表面粗糙度ra为50

±

5μm,现有技术中上油辊与涤纶丝直接接触的涂层为等离子喷涂表面加工,表面粗糙度ra≤1.6μm,目的是保证上油辊表层更光滑,涤纶丝与上油辊接触时阻力小不产生毛丝,本发明则是对上油辊进行打磨,使表面粗糙度大幅提升,开纤丝经过上油辊时阻力偏大,使得开纤

后断裂的单丝聚集,从而降低涤纶丝的强度物性指标,很好地实现开纤聚集的效果。

17.如上所述的一种开纤聚集形涤纶丝的制备方法,加弹工艺采用barmag加弹机。

18.如上所述的一种开纤聚集形涤纶丝的制备方法,预取向聚酯纤维的纤度为33~330dtex,单丝根数不限。

19.如上所述的一种开纤聚集形涤纶丝的制备方法,所述开纤聚集形涤纶丝的单丝纤度(dpf)为0.20~5.6dtex。

20.如上所述的一种开纤聚集形涤纶丝的制备方法,所述开纤聚集形涤纶丝的断裂强度为2.5~3.2cn/dtex,断裂伸长率为16~20%,卷曲收缩率为5~13%,沸水收缩率为3.0~4.5%。

21.有益效果:

22.本发明通过对涤纶丝加弹工艺过程中牵伸倍数、第一变形热箱温度、网络气压、定型热箱温度等的优化,在涤纶丝生产过程中,即完成开纤工艺,得到开纤聚集形涤纶丝,有效避免使用成品涤纶丝的开纤再加工,减少二次加工成本;本发明的新型开纤涤纶聚集形涤纶丝的制备方法,与传统开纤相比未使用强酸强碱等化学试剂,符合国家的绿色发展理念;本发明在现有技术生产涤纶纤维的加弹机上通过新工艺完成开纤和聚集效果,因一体化生产使得产出开纤纤维的均匀性较好;相较传统工艺,本发明的方法适应于各种规格和单丝纤度的纤维开纤,生产出的新型开纤聚集形涤纶丝的断裂强度、断裂伸长率、卷曲收缩和沸水收缩物性指标,能够满足后纺织造对开纤织物的使用要求。

附图说明

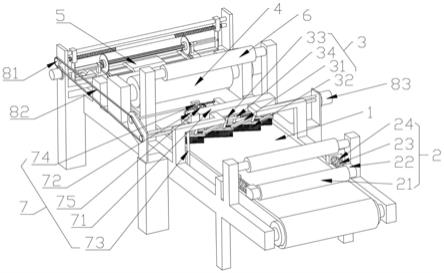

23.图1是本发明的一种开纤聚集形涤纶丝制备方法工艺流程图;

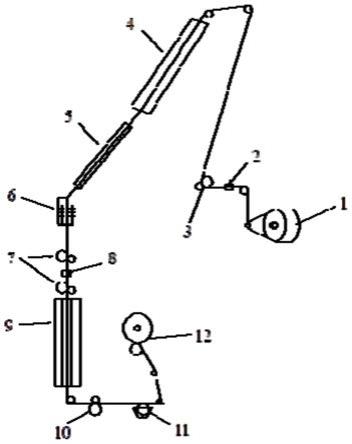

24.图2是图1中假捻器盘片组合示意图;

25.其中,1是预取向聚酯纤维,2是预网络,3是第一喂丝罗拉,4是第一变形热箱,5是冷却板,6是假捻器,7是第二喂丝罗拉,8是中网络,9是第二定型热箱,10是定型喂丝罗拉,11是上油辊,12是dty卷绕成型超喂,13是陶瓷刀口盘,14是陶瓷盘,15是金属盘。

具体实施方式

26.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

27.实施例1

28.一种开纤聚集形涤纶丝的制备方法,70dtex/72f的预取向聚酯纤维通过加弹工艺制备得到开纤聚集形涤纶丝;

29.加弹工艺采用barmag加弹机,如图1所示,加弹工艺流程为:预取向聚酯纤维1

→

预网络2

→

第一喂丝罗拉3

→

第一变形热箱4

→

冷却板5

→

假捻器6

→

第二喂丝罗拉7

→

中网络8

→

第二定型热箱9

→

定型喂丝罗拉10

→

上油辊11

→

dty卷绕成型超喂12

→

开纤聚集形涤纶丝;

30.其中,如图2所示,假捻器为摩擦盘式假捻器,共三轴六盘片,最底层的盘片为陶瓷

刀口盘13,最顶层的盘片为陶瓷盘14,中间4层盘片为金属盘15;上油辊的表面粗糙度ra为50μm;加弹工艺流程的各参数如下:

31.预网络压力为0.035mpa,第一变形热箱温度为198℃,冷却板长度为1.2m,假捻器速度比为1.71,第二喂丝罗拉速度为650m/min,第二喂丝罗拉速度与第一喂丝罗拉速度的比值为2.1,中网络压力为0.1mpa,第二定型热箱温度为175℃,定型喂丝罗拉超喂为-4.25%,卷绕成型超喂为-4.75%。

32.最终制得的开纤聚集形涤纶丝的规格为33dtex/72f,断裂强度为2.69cn/dtex,断裂伸长率为16.74%,卷曲收缩率为8.32%,沸水收缩率为3.61%。

33.对比例1

34.一种33dtex/72f涤纶丝的制备方法,基本同实施例1,不同之处仅在于第二喂丝罗拉速度与第一喂丝罗拉速度的比值(即牵伸倍数)为1.68,最终制得的涤纶丝的断裂强度为4.01cn/dtex,断裂伸长率为21.54%,卷曲收缩率为29.37%,沸水收缩率为4.76%。将实施例1与对比例1进行对比可以看出,对比例1由于牵伸倍数较低,无法实现涤纶丝的开纤,因而加弹后的涤纶丝的断裂强度、断裂伸长率、卷曲收缩率和沸水收缩率均明显高于实施例1,不能满足后纺织造对开纤织物的要求。

35.实施例2

36.一种开纤聚集形涤纶丝的制备方法,140dtex/144f的预取向聚酯纤维通过加弹工艺制备得到开纤聚集形涤纶丝;

37.加弹工艺采用barmag加弹机,加弹工艺流程为:预取向聚酯纤维

→

预网络

→

第一喂丝罗拉

→

第一变形热箱

→

冷却板

→

假捻器

→

第二喂丝罗拉

→

中网络

→

第二定型热箱

→

定型喂丝罗拉

→

上油辊

→

dty卷绕成型超喂

→

开纤聚集形涤纶丝;

38.其中,假捻器为摩擦盘式假捻器,共三轴六盘片,最底层的盘片为陶瓷刀口盘,最顶层的盘片为陶瓷盘,中间4层盘片为金属盘;上油辊的表面粗糙度ra为50μm;加弹工艺流程的各参数如下:

39.预网络压力为0.05mpa,第一变形热箱温度为205℃,冷却板长度为1.2m,假捻器速度比为1.8,第二喂丝罗拉速度为720m/min,第二喂丝罗拉速度与第一喂丝罗拉速度的比值为2.85,中网络压力为0.12mpa,第二定型热箱温度为180℃,定型喂丝罗拉超喂为-3.3%,卷绕成型超喂为-2.6%。

40.最终制得的开纤聚集形涤纶丝的规格为55dtex/144f,断裂强度为3.11cn/dtex,断裂伸长率为17.33%,卷曲收缩率为8.59%,沸水收缩率为3.24%。

41.实施例3

42.一种开纤聚集形涤纶丝的制备方法,222dtex/72f的预取向聚酯纤维通过加弹工艺制备得到开纤聚集形涤纶丝;

43.加弹工艺采用barmag加弹机,加弹工艺流程为:预取向聚酯纤维

→

预网络

→

第一喂丝罗拉

→

第一变形热箱

→

冷却板

→

假捻器

→

第二喂丝罗拉

→

中网络

→

第二定型热箱

→

定型喂丝罗拉

→

上油辊

→

dty卷绕成型超喂

→

开纤聚集形涤纶丝;

44.其中,假捻器为摩擦盘式假捻器,共三轴六盘片,最底层的盘片为陶瓷刀口盘,最顶层的盘片为陶瓷盘,中间4层盘片为金属盘;上油辊的表面粗糙度ra为50μm;加弹工艺流程的各参数如下:

45.预网络压力为0.05mpa,第一变形热箱温度为210℃,冷却板长度为1.2m,假捻器速度比为1.65,第二喂丝罗拉速度为860m/min,第二喂丝罗拉速度与第一喂丝罗拉速度的比值为3.1,中网络压力为0.15mpa,第二定型热箱温度为160℃,定型喂丝罗拉超喂为-4.9%,卷绕成型超喂为-3.95%。

46.最终制得的开纤聚集形涤纶丝的规格为83dtex/72f,断裂强度为2.18cn/dtex,断裂伸长率为18.43%,卷曲收缩率为7.51%,沸水收缩率为4.08%。

47.实施例4

48.一种开纤聚集形涤纶丝的制备方法,396dtex/144f的预取向聚酯纤维通过加弹工艺制备得到开纤聚集形涤纶丝;

49.加弹工艺采用barmag加弹机,加弹工艺流程为:预取向聚酯纤维

→

预网络

→

第一喂丝罗拉

→

第一变形热箱

→

冷却板

→

假捻器

→

第二喂丝罗拉

→

中网络

→

第二定型热箱

→

定型喂丝罗拉

→

上油辊

→

dty卷绕成型超喂

→

开纤聚集形涤纶丝;

50.其中,假捻器为摩擦盘式假捻器,共三轴六盘片,最底层的盘片为陶瓷刀口盘,最顶层的盘片为陶瓷盘,中间4层盘片为金属盘;上油辊的表面粗糙度ra为50μm;加弹工艺流程的各参数如下:

51.预网络压力为0.055mpa,第一变形热箱温度为215℃,冷却板长度为1.2m,假捻器速度比为1.59,第二喂丝罗拉速度为750m/min,第二喂丝罗拉速度与第一喂丝罗拉速度的比值为2.5,中网络压力为0.15mpa,第二定型热箱温度为195℃,定型喂丝罗拉超喂为-4.2%,卷绕成型超喂为-3.73%。

52.最终制得的开纤聚集形涤纶丝的规格为167dtex/144f,断裂强度为3.19cn/dtex,断裂伸长率为19.33%,卷曲收缩率为7.01%,沸水收缩率为3.05%。

53.实施例5

54.一种开纤聚集形涤纶丝的制备方法,610dtex/96f的预取向聚酯纤维通过加弹工艺制备得到开纤聚集形涤纶丝;

55.加弹工艺采用barmag加弹机,加弹工艺流程为:预取向聚酯纤维

→

预网络

→

第一喂丝罗拉

→

第一变形热箱

→

冷却板

→

假捻器

→

第二喂丝罗拉

→

中网络

→

第二定型热箱

→

定型喂丝罗拉

→

上油辊

→

dty卷绕成型超喂

→

开纤聚集形涤纶丝;

56.其中,假捻器为摩擦盘式假捻器,共三轴六盘片,最底层的盘片为陶瓷刀口盘,最顶层的盘片为陶瓷盘,中间4层盘片为金属盘;上油辊的表面粗糙度ra为50μm;加弹工艺流程的各参数如下:

57.预网络压力为0.06mpa,第一变形热箱温度为220℃,冷却板长度为1.2m,假捻器速度比为1.8,第二喂丝罗拉速度为980m/min,第二喂丝罗拉速度与第一喂丝罗拉速度的比值为3,中网络压力为0.3mpa,第二定型热箱温度为185℃,定型喂丝罗拉超喂为-5%,卷绕成型超喂为-3.3%。

58.最终制得的开纤聚集形涤纶丝的规格为222dtex/96f,断裂强度为2.53cn/dtex,断裂伸长率为15.71%,卷曲收缩率为9.16%,沸水收缩率为3.2%。

59.实施例6

60.一种开纤聚集形涤纶丝的制备方法,430dtex/384f的预取向聚酯纤维通过加弹工艺制备得到开纤聚集形涤纶丝;

61.加弹工艺采用barmag加弹机,加弹工艺流程为:预取向聚酯纤维

→

预网络

→

第一喂丝罗拉

→

第一变形热箱

→

冷却板

→

假捻器

→

第二喂丝罗拉

→

中网络

→

第二定型热箱

→

定型喂丝罗拉

→

上油辊

→

dty卷绕成型超喂

→

开纤聚集形涤纶丝;

62.其中,假捻器为摩擦盘式假捻器,共三轴六盘片,最底层的盘片为陶瓷刀口盘,最顶层的盘片为陶瓷盘,中间4层盘片为金属盘;上油辊的表面粗糙度ra为50μm;加弹工艺流程的各参数如下:

63.预网络压力为0.06mpa,第一变形热箱温度为220℃,冷却板长度为1.2m,假捻器速度比为1.5,第二喂丝罗拉速度为550m/min,第二喂丝罗拉速度与第一喂丝罗拉速度的比值为2,中网络压力为0.2mpa,第二定型热箱温度为198℃,定型喂丝罗拉超喂为-3.8%,卷绕成型超喂为-3.45%。

64.最终制得的开纤聚集形涤纶丝的规格为222dtex/384f,断裂强度为2.57cn/dtex,断裂伸长率为17.08%,卷曲收缩率为5.82%,沸水收缩率为4.24%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。