1.本发明涉及粉末涂料领域,具体涉及一种水溶性薄膜及其制备方法与应用。

背景技术:

2.水溶性薄膜采用能够在水中迅速溶解的水溶性高分子材料,通过特定的成膜工艺制作而成,是一种水溶性的可降解的新颖的绿色包装材料。水溶性薄膜对水分及氨气具有较强的透过性,但对氧气、氮气、氢气及二氧化碳气体等具有良好的阻隔性。这些特点,使其可以完好保持被包装产品的成分及原有气味。

3.目前水溶性薄膜中通常采用添加橡胶弹性原材料进行辅助加工,以此来满足所需的韧性,但是这种以橡胶材料为提高韧性的材料,制备出的薄膜其韧性和抗冲性效果并不显著,同时其环保安全性较低。

4.因此,需要开发一种水溶性薄膜,该薄膜的韧性高且水溶性好。

技术实现要素:

5.为解决现有技术中存在的问题,本发明提供了一种水溶性薄膜,该薄膜的韧性高且水溶性好。

6.本发明还提供了上述水溶性薄膜的制备方法。

7.本发明还提供了上述水溶性薄膜的应用。

8.为解决上述第一个技术问题,本发明提供的技术方案为:一种水溶性薄膜,包括以下制备原料:聚乙烯醇、热塑性弹性体、eva树脂和增韧剂。

9.本发明选用eva(乙烯-醋酸乙烯共聚物)树脂、增韧剂来破坏pva(聚乙烯醇)自身的氢键,降低pva的熔融温度和结晶度,克服了pva难以热塑加工的缺点,同时大大增加pva复合膜的水溶性。

10.根据本发明的一些实施方式,所述水溶性薄膜包括以下重量份数的制备原料:聚乙烯醇110份~160份、热塑性弹性体80份~120份、eva树脂60份~90份和增韧剂30份~40份。

11.根据本发明的一些实施方式,所述聚乙烯醇的醇解度为87%~89%。

12.根据本发明的一些实施方式,所述聚乙烯醇选自上海凯杜实业发展有限公司的pva0588。

13.随着醇解度的降低,聚乙烯醇分子形成氢键的能力减弱,疏水的乙酰基数量增加,聚乙烯醇的乳化分散能力、对疏水材料粘合力、水溶解性能、粘度稳定性能提高。通常,聚合度增大,水溶液的黏度增大,成膜后的强度和耐溶剂性增大,但在水中的溶解性下降,成膜后的伸长率下降。醇解度增大,在冷水中的溶解度下降,在热水中的溶解度提高。醇解度为87%~89%的产品的水溶性最好,不管在冷水还是热水中都能很快溶解,表现出最大溶解度。醇解度在90%以上的需要加热到60~70℃,而完全醇解的聚乙烯醇只溶于95℃的热水,醇解度在75%~80%的,只溶于冷水。聚乙烯醇一旦制成水溶液,就不会再冷却时从溶液中

析出。

14.根据本发明的一些实施方式,所述热塑性弹性体的制备原料为:sebs和sbs。

15.根据本发明的一些实施方式,所述sebs(styrene ethylene butylene styrene,氢化苯乙烯-丁二烯嵌段共聚物)和sbs(styrenic block copolymers,苯乙烯-丁二烯-苯乙烯嵌段共聚物)的质量比为50~60:40~45。

16.根据本发明的一些实施方式,所述tpe为改性sebs。

17.改性sebs的制备方法为:将sebs与增塑油,增强树脂,相容剂,功能助剂和增容剂共混改性造粒,制得tpe。

18.根据本发明的一些实施方式,所述tpe选自东莞市霖源实业有限公司。

19.根据本发明的一些实施方式,所述tpe的比重为0.95kg/cm3~0.98kg/cm3(25℃)。

20.根据本发明的一些实施方式,所述tpe的比重为0.968kg/cm3(25℃)。

21.根据本发明的一些实施方式,所述tpe的熔融指数为7.5g/10min~8.5g/10min(190℃/2.1kg)。

22.根据本发明的一些实施方式,所述tpe的熔融指数为7.9g/10min(190℃/2.1kg)。

23.根据本发明的一些实施方式,所述tpe的硬度为70a~80a。

24.根据本发明的一些实施方式,所述tpe的硬度为73a~75a。

25.根据本发明的一些实施方式,所述tpe的拉伸强度为7mpa~8mpa。

26.根据本发明的一些实施方式,所述tpe的拉伸强度为7.5mpa。

27.根据本发明的一些实施方式,所述tpe的断裂伸长率为600%~700%

28.根据本发明的一些实施方式,所述tpe的断裂伸长率为681%。

29.根据本发明的一些实施方式,所述tpe的撕裂强度为40n/mm~50n/mm。

30.根据本发明的一些实施方式,所述tpe的撕裂强度为47n/mm。

31.tpe环保无毒,具有优良的触感,柔软舒适,良好的弹性,良好的耐老化性能。

32.根据本发明的一些实施方式,所述tpe的耐温区间为-50℃~90℃。

33.根据本发明的一些实施方式,所述tpr为改性sbs。

34.以sbs为基材,配以加工油及其他助剂共混改性而成。

35.根据本发明的一些实施方式,所述tpr选自东莞市霖源实业有限公司。

36.根据本发明的一些实施方式,所述tpr的比重为0.85kg/cm3~0.95kg/cm3(25℃)。

37.根据本发明的一些实施方式,所述tpr的比重为0.88kg/cm3~0.92kg/cm3(25℃)。

38.根据本发明的一些实施方式,所述tpr的熔融指数9g/10min~11g/10min(190℃/2.1kg)。

39.根据本发明的一些实施方式,所述tpr的熔融指数10g/10min(190℃/2.1kg)。

40.根据本发明的一些实施方式,所述tpr的硬度为2a~4a。

41.根据本发明的一些实施方式,所述tpr的硬度为3a。

42.根据本发明的一些实施方式,所述tpr的拉伸强度≥1mpa。

43.根据本发明的一些实施方式,所述tpr的断裂伸长率≥600%。

44.tpr环保无毒,手感舒适,柔软,常温下具有橡胶弹性,高温下可塑化成型。

45.根据本发明的一些实施方式,所述eva树脂的制备原料为:乙烯和醋酸乙烯。

46.根据本发明的一些实施方式,所述醋酸乙烯在所述eva树脂的制备原料中的含量

为5%~40%。

47.根据本发明的一些实施方式,所述eva树脂选自中国台湾塑料工业股份有限公司的7470m。

48.通过在eva树脂中引用醋酸乙烯,从而降低了聚乙烯醇结晶度,提高了薄膜的柔韧性、抗冲击性和填料相容性。

49.根据本发明的一些实施方式,所述增韧剂为氯化聚乙烯结晶高聚物。

50.根据本发明的一些实施方式,所述增韧剂选自山东潍坊硕邑化学有限公司的cpe645。

51.根据本发明的一些实施方式,所述氯化聚乙烯结晶高聚物的含氯量为25%~40%。

52.氯化聚乙烯结晶高聚物无毒无味,具有优异的柔韧性,与其他材料具有很好的相容性,同时具有优异的耐热、耐候和阻燃性。

53.增韧剂与其它制备原料(聚乙烯醇、热塑性弹性体和eva树脂混合物)接触以后,增韧剂的分子量不同,影响了薄膜弹性和韧性。

54.分子量不同意味着分子链的长短不同,因为氯化聚乙烯分子链的结构为线性结构,分子量越大,线性分子链越长,产品越柔顺,弹性和韧性越好。

55.本发明第二方面提供了上述水溶性薄膜的制备方法,包括以下步骤:

56.s1、将所述聚乙烯醇、所述热塑性弹性体、所述eva树脂和所述增韧剂混合,干燥后粉碎,得粉碎料;

57.s2、将所述粉碎料塑化,吹胀,冷却后压解,即得所述水溶性薄膜。

58.根据本发明的一些实施方式,步骤s1中所述干燥的温度为70℃~110℃。

59.根据本发明的一些实施方式,步骤s1中所述干燥的温度为80℃~90℃。

60.根据本发明的一些实施方式,所述步骤s1中所述干燥的时间为20min~30min。

61.根据本发明的一些实施方式,步骤s2中所述塑化的温度为100℃~200℃。

62.根据本发明的一些实施方式,步骤s2中所述塑化的温度为150℃~160℃。

63.根据本发明的一些实施方式,所述步骤s2中所述塑化的时间为5min~10min。

64.本发明第三方面提供了一种包装材料,制备原料包括上述水溶性薄膜。

65.本发明至少具备如下有益效果:

66.本发明通过添加热塑性弹性体料、eva树脂和增韧剂,利用热塑性弹性体,制备出环保无毒和手感舒适的水溶性薄膜;此外通过对制备过程中各参数进行控制,从而提升了薄膜的韧性和抗冲击性,同时还提高了薄膜的环保安全性,实现了薄膜的无毒回收利用。

具体实施方式

67.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

68.本发明实施方式中选用的tpe的性能参数如下:

69.比重:0.968kg/cm3(25℃);

70.熔融指数:7.9g/10min(190℃/2.1kg);

71.硬度:73a;

72.拉伸强度:7.5mpa;

73.断裂伸长率:681%;

74.撕裂强度:47n/mm。

75.本发明实施方式中选用的tpr的性能参数如下:

76.比重:0.9

±

0.02kg/cm3(25℃);

77.熔融指数:10g/10min(190℃/2.1kg);

78.硬度:3a;

79.拉伸强度≥1mpa;

80.断裂伸长率≥600%。

81.实施例1

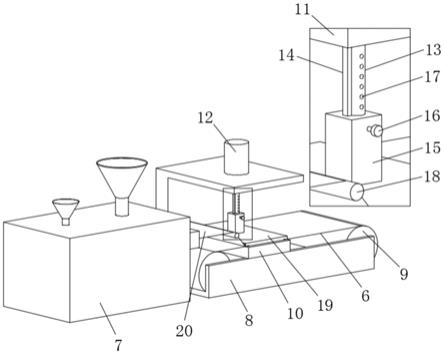

82.本实施例为一种水溶性薄膜的制备方法,包括以下步骤:

83.s1:选取筛分原料:

84.将聚乙烯醇(pva 0588,醇解度87%~89%,工业级,上海凯杜实业发展有限公司)、热塑性弹性体(tpe,tpr,东莞市霖源实业有限公司,可注塑tpr;tpe 75a)和eva树脂(7470m(va的质量分数为26%),中国台湾塑料工业股份有限公司)分别通过振动筛分机进行筛分,筛分出的杂质颗粒落至杂质收集箱中,将筛分后的聚乙烯醇、热塑性弹性体和eva树脂按照质量比为110kg:80kg:60kg统一倒入混合筒内,将增韧剂(cpe 645,氯化度为25%,山东潍坊硕邑化学有限公司)30kg通过负压设备流入混合筒中且分别与聚乙烯醇、热塑性弹性体料和eva树脂接触;

85.s2:原料的混合干燥:

86.将混合筒中的原料倒入干燥搅拌罐中,干燥搅拌罐中的搅拌叶和加热元件对原料进行20min的干燥(80℃)混合处理,处理完成后,通过真空上料机将干燥处理后的混合原料输送至吹膜机的料斗内;

87.s3:混合原料的粉碎:

88.将吹膜机料斗中的混合原料靠粒子本身的重量从料斗进入螺杆,当粒料与螺杆的螺纹斜棱接触后,旋转的斜棱面对粒料产生与斜棱面相垂直的推力,将粒料向前推移,推移过程中,由于粒料与螺杆、粒料与机筒之间的摩擦以及粒料间的碰撞磨擦,将混合原料进行粉碎处理;得粉碎原料;

89.s4:粉碎原料的塑化:

90.粉碎原料在吹膜机的螺杆中依次经过输送段、压缩段和计量段,粉碎原料在螺杆中塑化段搅拌、挤压和升温(160℃),保持5min的处理时间;得熔融塑料;

91.s5:塑化料的吹胀冷却:

92.将熔融塑料经机头过滤网去杂质从模头模口出来,经吹胀和风环冷却处理,风环冷却时间在7min后,经人字板压解(人字板是固定的机械结构,人字板的夹角50

°

,作用是稳定泡管形状,使其逐渐压扁导入牵引辊,即使得鼓泡的薄膜压扁牵引到收卷工序);得压解成品;

93.s6:成品的收卷:

94.将压解成品由牵引辊卷取,卷成筒,得成品薄膜。

95.其中,步骤s1中,聚乙烯醇的醇解度为87%~89%,热塑性弹性体料是按照质量比为50kg:40kg的tpe和tpr经过精馏、洗涤和干燥产生的聚合物。

96.步骤s1中,eva树脂是乙烯和醋酸乙烯的共聚物,醋酸乙烯的含量为26%。

97.步骤s1中,增韧剂为含氯量为25%的氯化聚乙烯结晶高聚物,经过定量进行取出30kg的氯化聚乙烯增韧剂注入混合原料中。

98.步骤s4中,输送段中的粉碎原料进行预热(120℃)和受压挤实,压缩段中螺杆的螺槽体积由大逐渐变小,并且温度达到粉碎原料的塑化温度(160℃),计量段中的粉碎原料保持塑化温度,定量输送熔体物料至吹膜机的模口位置;

99.tpe是以sebs为基材改性而成,tpr是以sbs为基材改性而成。

100.步骤s6中,卷成筒的成品薄膜还需要进行防水的外包装。

101.实施例2

102.本实施例为一种水溶性薄膜的制备方法,包括以下步骤:

103.s1:选取筛分原料:

104.将聚乙烯醇(pva 0588,醇解度87%~89%,工业级,上海凯杜实业发展有限公司)、热塑性弹性体(tpe,tpr,东莞市霖源实业有限公司,可注塑tpr;tpe 75a)和eva树脂(7470m(va的质量分数为26%),中国台湾塑料工业股份有限公司)分别通过振动筛分机进行筛分,筛分出的杂质颗粒落至杂质收集箱中,将筛分后的聚乙烯醇、热塑性弹性体和eva树脂按照质量比为110kg:100kg:75kg统一倒入混合筒内,将增韧剂(cpe 645,氯化度为25%,山东潍坊硕邑化学有限公司)35kg通过负压设备流入混合筒中且分别与聚乙烯醇、热塑性弹性体料和eva树脂接触;

105.s2:原料的混合干燥:

106.将混合筒中的原料倒入干燥搅拌罐中,干燥搅拌罐中的搅拌叶和加热元件对原料进行25min的干燥(80℃)混合处理,处理完成后,通过真空上料机将干燥处理后的混合原料输送至吹膜机的料斗内;

107.s3:混合原料的粉碎:

108.将吹膜机料斗中的混合原料靠粒子本身的重量从料斗进入螺杆,当粒料与螺杆的螺纹斜棱接触后,旋转的斜棱面对粒料产生与斜棱面相垂直的推力,将粒料向前推移,推移过程中,由于粒料与螺杆、粒料与机筒之间的摩擦以及粒料间的碰撞磨擦,将混合原料进行粉碎处理;得粉碎原料;

109.s4:粉碎原料的塑化:

110.粉碎原料在吹膜机的螺杆中依次经过输送段、压缩段和计量段,粉碎原料在螺杆中塑化段搅拌、挤压和升温(150℃),保持8min的处理时间;得熔融塑料;

111.s5:塑化料的吹胀冷却:

112.将熔融塑料经机头过滤网去杂质从模头模口出来,经吹胀和风环冷却处理,风环冷却时间在10min后,经人字板压解(人字板是固定的机械结构,人字板的夹角50

°

,作用是稳定泡管形状,使其逐渐压扁导入牵引辊,即使得鼓泡的薄膜压扁牵引到收卷工序);得压解成品;

113.s6:成品的收卷:

114.将压解成品由牵引辊卷取,卷成筒,得成品薄膜。

115.其中,步骤s1中,聚乙烯醇的醇解度为87%~89%,热塑性弹性体料是按照质量比为55kg:43kg的tpe和tpr经过精馏、洗涤和干燥产生的聚合物。

116.步骤s1中,eva树脂是乙烯和醋酸乙烯的共聚物,醋酸乙烯的含量为26%。

117.步骤s1中,增韧剂主要为含氯量为25%的氯化聚乙烯结晶高聚物,经过定量进行取出35kg的氯化聚乙烯增韧剂注入混合原料中。

118.步骤s4中,输送段中的粉碎原料进行预热(120℃)和受压挤实,压缩段中螺杆的螺槽体积由大逐渐变小,并且温度达到粉碎原料的塑化温度(塑化温度150℃),计量段中的粉碎原料保持塑化温度,定量输送熔体物料至吹膜机的模口位置;

119.tpe是以sebs为基材改性而成,tpr是以sbs为基材改性而成。

120.步骤s6中,卷成筒的成品薄膜还需要进行防水的外包装。

121.实施例3

122.本实施例为一种水溶性薄膜的制备方法,包括以下步骤:

123.s1:选取筛分原料:

124.将聚乙烯醇(pva 0588,醇解度87%~89%,工业级,上海凯杜实业发展有限公司)、热塑性弹性体(tpe,tpr,东莞市霖源实业有限公司,可注塑tpr;tpe 75a)和eva树脂(7470m(va的质量分数为26%),中国台湾塑料工业股份有限公司)分别通过振动筛分机进行筛分,筛分出的杂质颗粒落至杂质收集箱中,将筛分后的聚乙烯醇、热塑性弹性体和eva树脂按照质量比为160kg:120kg:90kg统一倒入混合筒内,将增韧剂(cpe 645,氯化度为25%,山东潍坊硕邑化学有限公司)40kg通过负压设备流入混合筒中且分别与聚乙烯醇、热塑性弹性体料和eva树脂接触;

125.s2:原料的混合干燥:

126.将混合筒中的原料倒入干燥搅拌罐中,干燥搅拌罐中的搅拌叶和加热元件对原料进行30min的干燥(80℃)混合处理,处理完成后,通过真空上料机将干燥处理后的混合原料输送至吹膜机的料斗内;

127.s3:混合原料的粉碎:

128.将吹膜机料斗中的混合原料靠粒子本身的重量从料斗进入螺杆,当粒料与螺杆的螺纹斜棱接触后,旋转的斜棱面对粒料产生与斜棱面相垂直的推力,将粒料向前推移,推移过程中,由于粒料与螺杆、粒料与机筒之间的摩擦以及粒料间的碰撞磨擦,将混合原料进行粉碎处理;得粉碎原料;

129.s4:粉碎原料的塑化:

130.粉碎原料在吹膜机的螺杆中依次经过输送段、压缩段和计量段,粉碎原料在螺杆中塑化段搅拌、挤压和升温(150℃),保持10min的处理时间;得熔融塑料;

131.s5:塑化料的吹胀冷却:

132.将熔融塑料经机头过滤网去杂质从模头模口出来,经吹胀和风环冷却处理,风环冷却时间在14min后,经人字板压解(人字板是固定的机械结构,人字板的夹角50

°

,作用是稳定泡管形状,使其逐渐压扁导入牵引辊,即使得鼓泡的薄膜压扁牵引到收卷工序);得压解成品;

133.s6:成品的收卷:

134.将压解成品由牵引辊卷取,卷成筒,得成品薄膜。

135.步骤s1中,聚乙烯醇的醇解度为87%~89%,热塑性弹性体料是按照质量比为60kg:45kg的tpe和tpr经过精馏、洗涤和干燥产生的聚合物。

136.步骤s1中,eva树脂是乙烯和醋酸乙烯的共聚物,醋酸乙烯的含量为26%。

137.步骤s1中,增韧剂主要为含氯量为25%的氯化聚乙烯结晶高聚物,经过定量进行取出40kg的氯化聚乙烯增韧剂注入混合原料中。

138.步骤s4中,输送段中的粉碎原料进行预热(110℃)和受压挤实,压缩段中螺杆的螺槽体积由大逐渐变小,并且温度达到粉碎原料的塑化温度(150℃),计量段中的粉碎原料保持塑化温度,定量输送熔体物料至吹膜机的模口位置;

139.tpe是以sebs为基材改性而成,tpr是以sbs为基材改性而成。

140.步骤s6中,卷成筒的成品薄膜还需要进行防水的外包装。

141.对比例

142.本对比例为一种水溶性薄膜的制备方法,包括以下步骤:

143.s1:选取筛分原料,将聚乙烯醇通过振动筛分机进行筛分,筛分出的杂质颗粒落至杂质收集箱中,将聚乙烯醇100份(重量份)倒入高速混合机中,加入适量的水,在80℃条件下搅拌至完全溶解,将增韧剂甘油40份(重量份)、水溶性强碱弱酸盐溶液(碳酸钠5份(重量份),水5份(重量份))10份混合后缓慢滴加到高速混合机中,继续高速(1000rmp)混合30min,混合均匀后,用100目的尼龙网过滤掉杂质;

144.s2:将混合好的水溶胶通过流延涂布的方式,将水溶胶均匀的平铺在聚四氟乙烯板上,在鼓风干燥箱中,以100℃温度烘干成膜。

145.本发明实施例1~3和对比例制得的水溶性薄膜的性能按以下方法测定。

146.水溶时间:称量1g水溶性薄膜,置于盛有20ml去离子水的烧杯中,薄膜盖住杯口防止水分蒸发,70℃磁力搅拌,肉眼观察溶液呈完全透明状的时间即为水溶性膜在70℃热水中溶解情况。

147.拉伸强度和断裂伸长率:按gb/t 13022-1991标准,在万能试验机上进行测试,温度25℃,相对湿度45%,拉伸速率50mm/min,每样测试5次,取平均值。

148.直角撕裂抗力:参照qb t1130-1991标准。

149.将水溶性薄膜膜裁成厚度10μm~30μm、宽度6.0μm的哑铃型样条,置于恒温恒湿箱(温度23℃,相对湿度50%)中放置24小时。

150.味道测试:随机抽取五人对样品分别进行酸味评估,然后对结果做出综合结论。

151.本发明实施例1~3和对比例的水溶性薄膜性能测试结果见表1。

152.表1本发明实施例1~3和对比例的水溶性薄膜性能测试结果

[0153] 实施例1实施例2实施例3对比例水溶时间10min8min8min2min拉伸强度23.9mpa37.2mpa44.2mpa15.8mpa断裂伸长率283%411%388%227%直角撕裂抗力61kn/m76kn/m88kn/m43kn/m气味测试无酸味少许酸味少许酸味无酸味

[0154]

将表1中实施例1、实施例2和实施例3制得的水溶性薄膜性能进行对比得出,将热

塑性弹性体料的含量降低,生产出的薄膜无毒环保安全性较低,同时eva树脂所产生的柔韧性也会出现降低,同时增加原料的混合干燥时间,可以提高薄膜的韧性质量,因此,增加热塑性弹性体料和eva树脂不仅可以提高了薄膜的韧性和抗冲击性,同时可以提高薄膜的环保安全性,实现无毒回收利用的效果。

[0155]

综上所述,本发明通过添加热塑性弹性体料、eva树脂和增韧剂,利用热塑性弹性体料取代传统的橡胶材料,制备出环保无毒和手感舒适的水溶性薄膜;通过在eva树脂中引用醋酸乙烯,从而降低了聚乙烯醇结晶度,提高了薄膜的柔韧性、抗冲击性;增韧剂与其他制备原料(聚乙烯醇、热塑性弹性体和eva树脂混合物)接触以后,由于增韧剂的分子量不同,影响了薄膜弹性和韧性;此外制备原料混合后分别经过干燥搅拌罐和螺杆的干燥处理和挤压粉碎,将制备原料中的多余水分蒸发,有利于制备原料的塑化,从而提升了薄膜的韧性和抗冲击性,同时提高了薄膜的环保安全性,实现了薄膜的无毒回收利用。

[0156]

上面结合说明书内容对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。